ACERO PARA MUELLES, Y PROCEDIMIENTO DE FABRICACION DE UN MUELLE EN EL QUE SE EMPLEA DICHO ACERO, Y MUELLE HECHO CON ESTE ACERO.

Acero para muelles de resistencia a la fatiga elevada al aire y bajo corrosión y de alta resistencia a la deformación cíclica,

de composición, en porcentajes ponderados: C = 0.45 - 0,70% Si = 1,65 - 2,60% Mn = 0,20 - 0,75% Cr = 0,60 - 2% Ni = 0,15-1% Mo = trazas inferiores a 1% V = 0,003 - 0,8% Cu = 0,10 - 1% Ti = 0,020 - 0,2% Nb = trazas - 0,2% Al = 0,002 - 0,050% P = trazas - 0,015% S = trazas - 0,015% 0 = trazas - 0,0020% N = 0,0020 - 0,0110% Siendo el resto hierro e impurezas resultantes de la elaboración, y cuya proporción en carbono equivalente Ceq, que se calcula según la fórmula, Ceq%=[C%]+0,12[Si%]+0,17[Mn%]-0,1[Ni%]+0,13[Cr%]-0,24[V%] está comprendida entre 0,80 y 1,00%, y cuya dureza, después del temple y del revenido, es superior o igual a 55HRC, siendo el tamaño máximo de los nitruros o carbonitruros de Ti observados a 1,5 ± 0,5 mm de la superficie de una barra, o de un hilo de máquina, de un pedazo o de un muelle de 100 mm 2 de la superficie de la sección inferior o igual a 20 µm, siendo dicho tamaño la raíz cuadrada de la superficie de las inclusiones consideradas como cuadrados

Tipo: Resumen de patente/invención. Número de Solicitud: W06002700FR.

Solicitante: ASCOMETAL.

Nacionalidad solicitante: Francia.

Dirección: 8 AVENUE DE L'ARCHE FAUBOURG DE L'ARCHE,92400 COURBEVOIE.

Inventor/es: YOSHIHARA,NAO, KAWATA,KAZUHISA, MOUGIN,JULIE, LANGUILLAUME,JACQUES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D9/02 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para resortes.

Clasificación PCT:

- C21D9/02 C21D 9/00 […] › para resortes.

- C22C38/18 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen cromo.

- C22C38/20 C22C 38/00 […] › con cobre.

- C22C38/24 C22C 38/00 […] › con vanadio.

- C22C38/28 C22C 38/00 […] › con titanio o circonio.

- C22C38/40 C22C 38/00 […] › con níquel.

Fragmento de la descripción:

Acero para muelles, y procedimiento de fabricación de un muelle en el que se emplea dicho acero, y muelle hecho con este acero.

La invención se refiere a la siderurgia y, más concretamente, al sector de los aceros para muelles.

De manera general, con el incremento de las solicitaciones de fatiga aplicadas a los muelles, la dureza y la resistencia a la tracción exigidas para los muelles no para de crecer. Consecuentemente, la sensibilidad a la ruptura iniciada en defectos, tales como inclusiones o defectos de superficie generados durante la fabricación de los muelles, aumenta, y la resistencia a la fatiga tiende a volverse limitada. Por otro lado, los muelles utilizados en un entorno fuertemente corrosivo, tales como los muelles de suspensión, deben presentar propiedades de fatiga bajo corrosión al menos equivalentes e incluso superiores porque utilizan aceros que presentan una dureza y una resistencia a la tracción superiores. Así, estos muelles tienden a romperse al nivel de los defectos, inmediatamente durante ciclos de fatiga al aire, y más tarde durante ciclos de fatiga en medio corrosivo. En particular, para la fatiga bajo corrosión, se pueden iniciar defectos en picaduras de corrosión. Además, con el aumento de las restricciones aplicadas, es más difícil mejorar la duración de vida en fatiga bajo corrosión o de mantenerla a un nivel equivalente, debido a los efectos de la concentración de tensiones en las picaduras de corrosión, en los defectos de superficie de los muelles eventualmente generados durante el devanado del muelle o de otras etapas de su fabricación, o en las inclusiones no metálicas, que se vuelven más critiques cuando la dureza del muelle aumenta.

Según el estado de la técnica conocido, los documentos FR-A-2 740 476 y JP-A-3 474 373 (EP 0943697 A1) describen una clase de acero para muelles que presenta una buena resistencia a la fragilización por el hidrógeno y una buena resistencia a la fatiga, en el cual las inclusiones de carbonitrosulfuros que comprenden al menos un elemento de entre el titanio, el niobio, el zirconio, el tántalo o el hafnio, son controladas para tener un tamaño medio reducido, inferior a 5 µm en diámetro, y a ser muy numerosas (10 000 o más en una sección de la sección).

Además, JP 09324219 A divulga una clase de acero para muelles que contiene Cr, Ni, V, Cu, Ti y Nb y que presenta una resistencia a la fragilización por el hidrógeno, una resistencia superior 2000 MPa así como una dureza superior a 50 HRC.

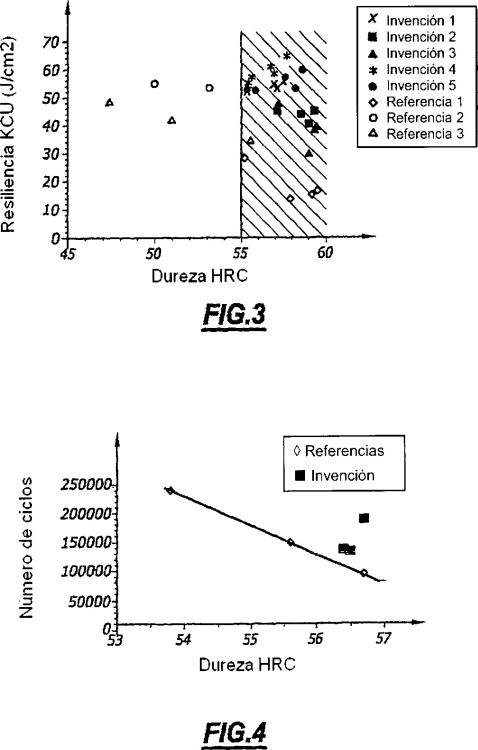

Sin embargo, este tipo de aceros conduce, tras un temple y un revenido según el procedimiento industrial de fabricación de los muelles, a un nivel de dureza de solamente 50HRC o un poco más, correspondiente a una resistencia a la tracción de 1700 MPa o un poco más, pero no muy superior a 1900 MPa, correspondiente a una dureza de 53,5 HRC. A causa de este nivel de dureza moderado, este acero apenas presenta una resistencia a la deformación moderada, siendo necesario un acero que presente una resistencia a la tracción más elevada para mejorar la resistencia a la deformación. Así, un tal acero no garantiza un excelente compromiso entre una resistencia elevada, que sería superior a 2100 MPa, una dureza que sería superior a 55HRC, una resistencia a la fatiga elevada en el aire y una resistencia a la fatiga bajo corrosión al menos equivalente, e incluso superior, a la necesaria para los muelles.

El objetivo de la invención es el de proponer medios para realizar simultáneamente, con respecto a los aceros para muelles conocidos, un aumento de la dureza y de la resistencia a la tracción de los muelles, unas propiedades de fatiga superiores en el aire, unas propiedades en fatiga bajo corrosión al menos equivalentes e incluso superiores, una resistencia a la deformación del muelle superior y una menor sensibilidad a los defectos de superficie que se pueden generar durante el retorcido del muelle.

A tal efecto, la invención tiene por objeto un acero para muelles de resistencia a la fatiga elevada al aire y bajo corrosión y de alta resistencia a la deformación cíclica, de composición, en porcentajes ponderados:

siendo el resto hierro e impurezas resultantes de la elaboración, y cuya proporción en carbono equivalente Ceq, calculada según la fórmula

está comprendida entre 0,80 y 1,00%, y cuya dureza, después del temple y del revenido, es superior o igual a 55HRC.

El tamaño máximo de los nitruros o carbonitruros de Ti observados a 1,5±0,5 mm de la superficie de una barra, o de un hilo de máquina, de un pedazo o de un muelle en 100 mm2 de la superficie de la sección es preferentemente inferior o igual a 20 µm, siendo dicho tamaño la raíz cuadrada de la superficie de las inclusiones consideradas como cuadrados.

Preferentemente, la composición del acero es:

Reivindicaciones:

1. Acero para muelles de resistencia a la fatiga elevada al aire y bajo corrosión y de alta resistencia a la deformación cíclica, de composición, en porcentajes ponderados:

Siendo el resto hierro e impurezas resultantes de la elaboración, y cuya proporción en carbono equivalente Ceq, que se calcula según la fórmula,

está comprendida entre 0,80 y 1,00%, y cuya dureza, después del temple y del revenido, es superior o igual a 55HRC, siendo el tamaño máximo de los nitruros o carbonitruros de Ti observados a 1,5 ± 0,5 mm de la superficie de una barra, o de un hilo de máquina, de un pedazo o de un muelle de 100 mm2 de la superficie de la sección inferior o igual a 20 µm, siendo dicho tamaño la raíz cuadrada de la superficie de las inclusiones consideradas como cuadrados.

2. Acero para muelles según la reivindicación 1, caracterizado por el hecho de que su composición es:

Y siendo el resto hierro e impurezas resultantes de la elaboración.

3. Procedimiento de fabricación de un acero para muelles de resistencia a la fatiga elevada al aire y bajo corrosión y a alta resistencia a la deformación cíclica, según el cual se elabora un acero líquido en un convertidor o un horno eléctrico, se ajusta su composición, se cuela en forma de blooms o de rodillos de colada continua o de lingotes que se dejan enfriar a la temperatura ambiente, se lamina en forma de barras, de hilos de máquinas o de pedazos y se transforma en muelles, caracterizado por el hecho de que:

- el acero es del tipo según cualquiera de las reivindicaciones 1 ó 2;

- se impone a los blooms, rodillos o lingotes durante o tras su solidificación, una velocidad de refrigeración media mínima de 0,3ºC/s entre 1450 y 1300ºC;

- se laminan dichos blooms, rodillos o lingotes entre 1200 y 800ºC en uno o dos ciclos de recalefacción y laminado;

- y se realiza en las barras, los hilos de máquinas o los pedazos, o en los muelles resultantes, una austenización, entre 850 y 1000ºC, seguida de un temple al agua, un temple polímero o un temple con aceite, y un revenido a 300-550ºC, para conferir al acero una dureza superior o igual a 55HRC.

4. Muelle, caracterizado por el hecho de que es de un acero según cualquiera de las reivindicaciones 1 ó 2.

5. Muelle según la reivindicación 4, caracterizado por el hecho de que es de un acero obtenido mediante el procedimiento según la reivindicación 3.

Patentes similares o relacionadas:

Resorte de alta resistencia, procedimiento de producción del mismo, acero para resorte de alta resistencia, y procedimiento de producción del mismo, del 13 de Mayo de 2020, de MITSUBISHI STEEL MFG. CO., LTD.: Un resorte de alta resistencia que contiene, en % en masa, C: de 0,40 a 0,50%, Si: de 1,00 a 3,00%, Mn: de 0,30 a 1,20%, Ni: de 0,05 a 0,50%, Cr: de 0,35 a 1,50%, Mo: de 0,03 […]

Tubo hueco sin costura para resorte de alta resistencia, del 19 de Febrero de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un tubo hueco sin costura para un resorte de alta resistencia, que comprende un material de acero que consiste en: de 0,2 % en masa a 0,7 % en masa de C, […]

Elemento de resistencia y procedimiento de fabricación del mismo, del 16 de Octubre de 2019, de NHK SPRING CO.LTD.: Elemento de resistencia que comprende, en % en masa, del 0.5 al 0.7% de C, del 1.0 al 2.0% de Si, del 0.1 al 1.0% de Mn, del 0.1 al 1.0% de Cr, […]

Alambrón y cable de acero usando el mismo, del 14 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambrón que consiste en: en porcentaje de masa, en lo sucesivo en el presente documento lo mismo para la composición química; C en un contenido […]

Dispositivo de calentamiento continuo para muelles helicoidales y método de calentamiento usando dicho dispositivo, del 27 de Febrero de 2019, de Daewon Applied Eng. Co: Un dispositivo de calentamiento continuo para muelles helicoidales, incluyendo el dispositivo: un par de rodillos ahusados configurados para soportar y girar el […]

Dispositivo de resorte de suspensión y resorte en espiral de suspensión, del 30 de Enero de 2019, de NHK SPRING CO.LTD.: Un resorte en espiral de suspensión que comprende: una porción (12a) de vuelta de extremo inferior, que es menor que una vuelta de un extremo inferior (40a) […]

Acero para muelles de alta resistencia, del 23 de Enero de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un acero para muelles de alta resistencia que contiene: C: 0,15-0,33 % (significa % en masa, en adelante lo mismo); Si: 1-3,5 %; Mn: […]

Acero de resorte de alta resistencia, procedimiento de producción de un resorte de alta resistencia y resorte de alta resistencia, del 10 de Septiembre de 2018, de NHK SPRING CO.LTD.: Un acero para resorte de alta resistencia caracterizado porque consiste en: C: de 0,38 a 0,44 %, Si: de 2,00 a 2,30 %, Mn: de 0,79 a 1,25 %, Cr: de 0,10 a 0,43 %, […]