Máquina encapuchadora mejorada con ajuste de altura de dispositivo de distribución.

Máquina encapuchadora para el empaquetamiento de cargas, que comprende un bastidor (1) de soporte sobre el que se dispone un sistema para la formación de un manguito hecho de material plástico,

comenzando a partir de una lámina (F) tubular plegada sobre un plano y enrollada sobre al menos una bobina (3) de alimentación, donde dicho sistema de formación comprende

en la proximidad de la base de la máquina, medios (8ª) de presentación de un borde inicial de dicha lámina tubular, medios de agarre y avance que guían dicha lámina (F) tubular a lo largo de un camino de formación hasta llegar encima de una posición de estacionamiento de una carga que se va a empaquetar,

una unidad (9) de corte y soldadura dispuesta a lo largo de dicho camino de formación, y

una unidad (11) de distribución y una unidad (25) de ajuste forzado, ambas dispuestas en la parte superior de la máquina y adecuadas para cooperar para tomar dicho manguito de dichos medios de agarre y avance y ajustarlo de manera forzada sobre dicha carga, caracterizada por que dicha unidad (11) de distribución está montada de manera verticalmente móvil con relación al bastidor (1) de soporte de la máquina, y

dichos medios de agarre y avance consisten en al menos un primer dispositivo (10, 10a) de avance que comprende dos unidades (12, 13; 14, 15) de correa transportadora simétricamente opuestas que se extienden a lo largo de dos caminos sin fin que tienen al menos porciones (12a, 13a; 14a, 15a) continuas adyacentes, a lo largo de los cuales dichas correas se adhieren por presión una a la otra arrastrando entre las mismas dicha lámina (F) plástica, y por que

al menos una de dichas unidades (12, 13) de correas mutuamente opuestas también tiene al menos un bucle (12g 13g) de geometría variable cuyo tamaño se reduce o extiende basándose en al menos el desplazamiento vertical de dicha unidad (11) de distribución.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13187954.

Solicitante: OFFICINA MECCANICA SESTESE S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Borgomanero 44 28040 Paruzzaro NO ITALIA.

Inventor/es: TACCHINI, FRANCO, ORFANO,MAURIZIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B59/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › Dispositivos para permitir a las máquinas manipular objetos de diferentes dimensiones, producir paquetes de diferentes tamaños, variar el contenido de los paquetes o dar acceso para la limpieza o el mantenimiento.

- B65B9/13 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › siendo suministradas las bandas tubulares preformadas en forma aplanada.

- B65B9/14 B65B 9/00 […] › Dispositivos para hinchar las bandas tubulares.

PDF original: ES-2544474_T3.pdf

Fragmento de la descripción:

Máquina encapuchadora mejorada con ajuste de altura de dispositivo de distribución CAMPO DE LA INVENCIÓN La presente invención se refiere a una máquina encapuchadora para formar un manguito de película de plástico, es decir, una denominada máquina encapuchadora. Estas máquinas están pensadas para el empaquetamiento de cargas, generalmente apiladas sobre palés, con un manguito de plástico que consiste en una película tubular que se alarga o contrae con el calor y que se pliega sobre un plano y se enrolla alrededor de un carrete de alimentación.

ANTECEDENTES DE LA INVENCIÓN El principio general de los aparatos de empaquetamiento para cargas paletizadas de este tipo es el siguiente: una carga dispuesta sobre palés se lleva hasta una posición de empaquetamiento en la parte media de una estructura principal de soporte de una máquina de empaquetamiento. Se extrae una lámina tubular en estado plano de una bobina respectiva, se corta hasta la medida necesaria, se sella y se suelda en un extremo, convencionalmente el denominado extremo posterior, dejando el extremo abierto, convencionalmente denominado "boca", de tal modo que conforma un cuerpo similar a una bolsa, denominado "manguito". Este manguito se agarra entonces por el extremo de boca y se ajusta sobre la carga para cubrirla.

Las máquinas de este tipo son ampliamente conocidas. Se muestran varios tipos en los documentos EP285, 855, a nombre de Lachenmeier, EP1, 060, 988 a nombre de Thimon, EP 1, 086, 893 y EP 1, 510, 460, ambos a nombre del mismo solicitante.

En estos documentos de la técnica anterior, un borde de la película tubular, alimentada desde la bobina, es sujetada desde una posición generalmente en la parte inferior de dicha estructura de soporte principal y llevada -a través de medios de agarre y arrastre - hasta una posición encima de la caga, donde se encuentra una estación de transferencia; desde ahí, la película tubular es tomada por unos medios de separación que abren la boca de la misma y la ajustan de manera forzada sobre la carga. El corte a la media deseada (dependiendo de la altura de la carga) y la soldadura del extremo posterior del manguito pueden llevarse a cabo alternativamente en la parte inferior de la máquina, y por tanto durante un paso previo al ajuste forzado, o encima de la parte superior de la máquina, y por tanto durante un paso final de ajuste forzado.

Como se ha mencionado anteriormente, para el empaquetado se utiliza una película de plástico, que puede ser de tipo de estiramiento o de encogimiento por calor.

Cuando se utiliza una película que encoge con el calor, el paso de ajuste forzado no implica problemas particulares debido a que la porción tubular de la lámina es bastante ancha y se aplica sin esfuerzo sobre la carga; el paso final del empaquetamiento consiste entonces en un cierre ajustado del manguito sobre la carga, que se lleva a cabo sometiendo la lámina de empaquetamiento a un encogimiento térmico mediante el suministro de calor.

Cuando en lugar de ello se emplea una lámina de estiramiento, el paso de ajuste forzado del manguito es precedido por un paso de estiramiento cruzado y de la separación temporal del manguito que entonces, en el paso final de empaquetamiento, vuelve a su estado inicial debido al efecto elástico y por tanto se aprieta automáticamente alrededor de la carga. Son conocidas máquinas que funcionan de este modo según diferentes técnicas, por ejemplo, a partir de los documentos EP 1, 832, 515 y EP 1, 510, 460 a nombre el mismo solicitante.

En cualquier caso, es fácil comprender a partir de los ejemplos anteriormente mencionados que estos aparatos tienen una altura significativa: de hecho, sus dimensiones están concebidas basándose en las cargas más altas que la máquina debe ser capaz de empaquetar, considerando además que por encima de la altura de la carga se disponen los medios de arrastre de la película tubular, los miembros para separar y ajustar de manera forzada y, en algunos casos, las unidades de soldadura y corte.

Esto implica problemas de mantenimiento. De hecho, los operarios, para poder acceder a todos los miembros funcionales de la máquina, se ven forzados a trepar para poder trabajar en la parte superior de la máquina. Además, en las máquinas en las que la unidad de corte y soldadura se encuentra en el cabezal superior de la máquina (es decir, inmediatamente encima de los miembros de separación y ajuste forzado) , el operador debe trepar incluso para cada cambio de bobina, ya que debe enganchar el borde inicial de la película en los dispositivos de agarre dispuestos inmediatamente corriente debajo de la unidad de soldadura.

Además, la capacidad de producción del aparato no se optimiza si existen diferencias de altura significativas en las cargas que se van a empaquetar. De hecho, el camino a lo largo del cual se forma y se ajusta de manera forzada el manguito siempre es el mismo (dimensionado para una carga de altura máxima) incluso cuando es necesario empaquetar una carga baja que teóricamente requiere un camino de tratamiento de procesamiento de manguito mucho más corto. En definitiva, en función de la variabilidad de la altura de la carga, surgen tiempos muertos en la máquina, tanto durante el paso de ascenso del manguito como durante el paso de descenso del manguito, que reducen globalmente la capacidad de producción.

Estos problemas se han tratado de resolver hasta ahora adoptando una configuración del aparato en la que todos los miembros fundamentales se encuentren en la parte baja de la máquina (típicamente la unidad de soldadura y corte) o puedan hacerse descender hasta la altura del operador. Para la primera solución, véase por ejemplo el documento EP 1, 086, 893. Para la segunda solución, véase en cambio el documento EP 2, 069, 206 a nombre de Lachenmeier A/S o el documento EP 2, 336, 034 a nombre de MSK - VERPACKUNG-SYSTEME GmbH.

En particular, el documento EP 2, 069, 206 muestra un aparato en el que, para resolver parcialmente estos problemas, se ha previsto montar también la unidad de transferencia y la unidad de corte y soldadura sobre un bastidor de desplazamiento vertical que puede acoplarse con el bastidor móvil de los miembros de ajuste forzado.

Sin embargo, esta solución no es completamente satisfactoria tanto debido a su fiabilidad como a que todavía es engorroso el cambio de bobina. De hecho, durante el curso de esta última operación, el operador todavía se ve forzado a insertar la película tubular a lo largo del camino de formación del manguito hasta que la acopla más allá de la unidad de corte y soldadura.

SUMARIO DE LA INVENCIÓN El problema subyacente de la invención es por tanto como proporcionar una estructura de una máquina de encapuchamiento del tipo anteriormente citado, que supere los inconvenientes anteriores y que, por un lado, sea más accesible durante las operaciones de mantenimiento y cambio de bobina, sin poner el operario en riesgo, y por otro lado permita eliminar los tiempos muertos indeseados durante el procesamiento.

Estos objetos se consiguen mediante las características mencionadas en las reivindicaciones 1 y 7. Las reivindicaciones dependientes describen realizaciones preferidas de la invención.

BREVE DESCRIPCIÓN DE LAS FIGURAS Otras características y ventajas de la invención son en cualquier caso más evidentes a partir de la siguiente descripción detallada de una realización preferida, que se proporciona únicamente como ejemplo no limitante y se ilustra en las figuras adjuntas, en las que:

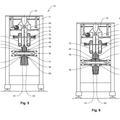

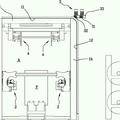

La Figura 1 es una vista de alzado frontal esquemática de una máquina encapuchadora de acuerdo con una realización de la invención; Las Figuras 2A, 2B y 2C son vistas de alzado frontal esquemáticas, tomadas en la misma dirección que la Figura 1, relativas al sistema de arrastre de correa única, en tres estados de operación diferentes; La Figura 3 es una vista de alzado frontal esquemática, relativa a la unidad de separación y aplicación de manguito única, tomada en la misma dirección que en la Figura 1 y en un recinto de espera esperando a la película plástica tubular; La Figura 3A es una vista superior en planta de la Figura 3; La Figura 4 es una vista de alzado frontal esquemática, completamente similar a la de la Figura 3, pero con la unidad de separación en una posición de trabajo en la que está abriendo/separando la película plástica tubular; La Figura 4A es una vista superior en planta de la Figura 4; La Figura 5 es una vista esquemática ampliada del detalle al que se hace referencia como A en la Figura 2A; y La Figura 6 es una vista esquemática ampliada del detalle al que se hace referencia como B en la Figura 2A.

DESCRIPCIÓN DETALLADA DE LA REALIZACIÓN PREFERIDA Como se muestra en las... [Seguir leyendo]

Reivindicaciones:

1. Máquina encapuchadora para el empaquetamiento de cargas, que comprende un bastidor (1) de soporte sobre el que se dispone un sistema para la formación de un manguito hecho de material plástico, comenzando a partir de una lámina (F) tubular plegada sobre un plano y enrollada sobre al menos una bobina (3) de alimentación, donde dicho sistema de formación comprende en la proximidad de la base de la máquina, medios (8ª) de presentación de un borde inicial de dicha lámina tubular, medios de agarre y avance que guían dicha lámina (F) tubular a lo largo de un camino de formación hasta llegar encima de una posición de estacionamiento de una carga que se va a empaquetar, una unidad (9) de corte y soldadura dispuesta a lo largo de dicho camino de formación, y una unidad (11) de distribución y una unidad (25) de ajuste forzado, ambas dispuestas en la parte superior de la máquina y adecuadas para cooperar para tomar dicho manguito de dichos medios de agarre y avance y ajustarlo de manera forzada sobre dicha carga, caracterizada por que dicha unidad (11) de distribución está montada de manera verticalmente móvil con relación al bastidor (1) de soporte de la máquina, y dichos medios de agarre y avance consisten en al menos un primer dispositivo (10, 10a) de avance que comprende dos unidades (12, 13; 14, 15) de correa transportadora simétricamente opuestas que se extienden a lo largo de dos caminos sin fin que tienen al menos porciones (12a, 13a; 14a, 15a) continuas adyacentes, a lo largo de los cuales dichas correas se adhieren por presión una a la otra arrastrando entre las mismas dicha lámina (F) plástica, y por que

al menos una de dichas unidades (12, 13) de correas mutuamente opuestas también tiene al menos un bucle (12g 13g) de geometría variable cuyo tamaño se reduce o extiende basándose en al menos el desplazamiento vertical de dicha unidad (11) de distribución.

2. Máquina de encapuchamiento de acuerdo con la reivindicación 1, caracterizada por que dicha unidad (11) de distribución está soportada sobre un bastidor (16) guiado en un movimiento vertical sobre dicho bastidor (1) de soporte de la máquina.

3. Máquina encapuchadora de acuerdo con la reivindicación o 2, caracterizada por que dicho dispositivo (10) de avance que emplea correa define una primera parte (12a, 13a) lineal continua sustancialmente vertical y se dispone además un segundo dispositivo (10a) de avance que emplea correa que define una segunda parte (14a, 15a) lineal continua sustancialmente horizontal.

4. Máquina de acuerdo con la reivindicación 3, donde las unidades de correa homólogas del primer dispositivo (10) de avance y del segundo dispositivo (10a) de avance tienen al menos un eje de rodillos (12c, 13c) de transferencia en común.

5. Máquina de acuerdo con la reivindicación 3 o 4, donde dicho segundo dispositivo (10a) de avance es integral en el movimiento vertical con dicha unidad (11) de distribución y tiene dos unidades (14, 15) de correa de geometría fija mutuamente opuestas.

6. Máquina de acuerdo con cualquiera de las reivindicaciones precedentes, donde dicha unidad (9) de corte y soldadura está dispuesta entre dichos medios (8a) de presentación y un extremo inferior de dicho primer dispositivo (10) de avance, una porción inferior del camino de dichas correas (12, 13) de dicho primer dispositivo de avance es extensible hacia abajo provisionalmente, debajo de dicha unidad (9) de corte y soldadura, en un paso de agarre del borde de la lámina (F) plástica, y donde el tamaño de dicho al menos un bucle (12g, 13g) de geometría variable se modifica también de acuerdo con el desplazamiento de dicha porción inferior del camino de las correas (12, 13) .

7. Máquina de acuerdo con la reivindicación 6, donde al menos un rodillo (12b, 13b) de transferencia inferior y un rodillo (12h, 13h) de transferencia de dicho bucle (12g, 13g) de geometría variable para cada unidad de correa (12, 13) mutuamente opuesta de dicho primer dispositivo (10) de avance están montados de modo que se mueven de manera integral con un carro (1a) desplazable verticalmente.

8. Método para la formación de un manguito de empaquetamiento en una máquina encapuchadora, que comprende los pasos de: tomar una lámina (F) tubular plástica, plegada sobre un plano, de una bobina (3) de almacenamiento; hacer que dicha lámina (F) tubular plástica avance en un camino de formación a lo largo del cual se dispone una unidad (9) de soldadura y corte, transferir un manguito formado a lo largo de dicho camino de distribución a una unidad (11) de distribución y una unidad (25) de ajuste forzado ambas montadas en la parte superior de la máquina de encapuchamiento, aplicando dicho manguito sobre una carga que se va a empaquetar (C) a través de dicha unidad (25) de ajuste forzado,

caracterizado por que se provoca que dicha lámina (F) tubular plástica avance a lo largo de dicho camino de formación capturado entre correas (12a, 13a, 14a, 15a) adyacentes que pertenecen al menos a dos unidades de correas (10, 10a) mutuamente 8

opuestas y montadas extendiéndose a lo largo de dos caminos sin fin, y por que dicha unidad (11) de distribución es controlada en su traslación vertical para adaptar la posición en altura de la misma al tamaño de la carga que se va a empaquetar, cambiando la geometría de al menos un bucle (12g, 13g) de geometría variable de dichas unidades de correas (10, 10a) mutuamente opuestas en consecuencia.

9. Método para la formación de un manguito de empaquetamiento en una máquina encapuchadora de acuerdo con la reivindicación 8, donde dicho camino de formación se divide en dos secciones definidas por cuatro unidades de correas mutuamente opuestas, acopladas simétricamente dos a dos para definir dos partes diferentes de arrastre lineales continuas en secuencia una tras otra, controlándose el accionamiento de las dos partes de arrastre lineales continuas de modo independiente.

10. Método para la formación de un manguito de empaquetamiento en una máquina encapuchadora de acuerdo con la reivindicación 9, donde mientras un primer manguito se forma a lo largo de la primera de dichas partes de arrastre lineales continuas, un segundo manguito se transfiere a dichas unidades (25) de ajuste forzado y distribución (11) a lo largo de la segunda de dichas partes de arrastre lineales continuas.

Patentes similares o relacionadas:

Máquina de recubrimiento con dispositivo de almacenamiento de película, del 1 de Enero de 2020, de MESSERSI' PACKAGING S.R.L.: Una máquina de recubrimiento que comprende un almacén para alimentar una tira de película para enrollarla en un paquete que está dispuesto […]

Procedimiento para el funcionamiento de una máquina de bolsas tubulares para la fabricación de bolsas con una soldadura transversal de fondo y una soldadura transversal de cabeza distinta a esta, del 25 de Septiembre de 2019, de Rovema GmbH: Procedimiento para el funcionamiento de una máquina de bolsas tubulares con un dispositivo de sellado transversal accionable biaxialmente para […]

Procedimiento para el funcionamiento de una máquina de bolsas tubulares para la fabricación de bolsas con una soldadura transversal de fondo y una soldadura transversal de cabeza distinta a esta, del 25 de Septiembre de 2019, de Rovema GmbH: Procedimiento para el funcionamiento de una máquina de bolsas tubulares con un dispositivo de sellado transversal accionable biaxialmente para […]

DISPOSITIVO PARA LA COLOCACIÓN DE CUBIERTAS PROTECTORAS SOBRE PRODUCTOS PALETIZADOS, del 4 de Junio de 2019, de CONTROLPACK SYSTEMS, S.L: Dispositivo para la colocación de cubiertas protectoras sobre productos paletizados; que comprende: una carcasa-bastidor , un dispensador […]

Máquina encapuchadora con estructura mejorada, del 15 de Mayo de 2019, de MESSERSI' PACKAGING S.R.L.: Máquina encapuchadora que comprende un sistema para formar una capucha a partir de un tubo de película que está en un estado plegado aplanado […]

Una máquina para el embalaje de palés, del 31 de Octubre de 2018, de Officina Bocedi S.R.L: Una máquina para el embalaje de palés (P) por medio de una funda de película estirable, que comprende: un bastidor principal, que comprende dos pares de montantes (1b) y […]

Una máquina para el embalaje de palés, del 31 de Octubre de 2018, de Officina Bocedi S.R.L: Una máquina para el embalaje de palés (P) por medio de una funda de película estirable, que comprende: un bastidor principal, que comprende dos pares de montantes (1b) y […]

Procedimiento para fabricar una unidad de envasado sin palés y unidad de envasado fabricada según el procedimiento, del 25 de Abril de 2018, de Maschinenfabrik Möllers GmbH (100.0%): Procedimiento para fabricar una unidad de envasado sin palés, que comprende varios objetos de envasado apilados hasta formar una […]

Dispositivo para envolver una pila de productos con una cubierta de tubo flexible y procedimiento para cambiar la reserva de tubo flexible en un dispositivo correspondiente, del 14 de Febrero de 2018, de Maschinenfabrik Möllers GmbH (100.0%): Dispositivo para envolver una pila de productos sueltos formada por una pluralidad de piezas de productos sueltos dispuestas unas sobre otras con una […]

Paquete para provisiones, del 20 de Diciembre de 2017, de Heynen Systems B.V: Uso de un paquete para provisiones de una cantidad de material de punto tubular circular elástico y tricotado, constituido por un paquete […]