Procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado y cabezal de extrusión múltiple para la realización del procedimiento.

Procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado,

en el que se extruyen en sincronismo unas preformas tubulares (10) desde varios útiles de extrusión yuxtapuestos (2) de un cabezal de extrusión múltiple (1) y se alimentan dichas preformas a cavidades de moldeo por soplado (4) de una unidad de cierre, en la que, después del cierre de las cavidades de moldeo por soplado (4), se ensanchan las preformas por medio de aire comprimido para obtener cuerpos huecos de plástico (13),

en el que las preformas (10) salen de una rendija de boquilla (s) de los útiles de extrusión (2) limitada por un mandril (6) y un cuerpo de boquilla (7), y la anchura de la rendija de boquilla de los útiles de extrusión (2) es modificada durante la extrusión por movimientos de ajuste síncronos de los mandriles (6) y/o por un movimiento de ajuste de cuerpo de boquilla,

en el que la distribución de la masa fundida de las preformas (10) que salen del cabezal de extrusión múltiple (1) en dirección periférica se modifica siempre durante la extrusión por la deformación de un casquillo elástico (14) que limita la rendija de boquilla (s), y caracterizado por que

para la deformación radial de los casquillos elásticamente deformables (14) se emplea un accionamiento central (15) controlado por programa que actúa en sincronismo sobre los casquillos (14) de los útiles de extrusión (2) por medio de elementos de transmisión mecánicos (17, 17').

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13183396.

Solicitante: FEUERHERM, HARALD.

Nacionalidad solicitante: Alemania.

Dirección: Im Laach 33 53840 Troisdorf ALEMANIA.

Inventor/es: FEUERHERM, HARALD, KAPPEN,GÜNTHER, FEUERHERM,MAX.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/00

- B29C49/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por extrusión-soplado.

PDF original: ES-2549664_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado y cabezal de extrusión múltiple para la realización del procedimiento.

La invención concierne a un procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado, en el que se extruyen en sincronismo unas preformas tubulares desde varios útiles de extrusión yuxtapuestos de un cabezal de extrusión múltiple y se alimentan estas preformas a unas cavidades de moldeo por soplado de una unidad de cierre en la que se ensanchan las preformas después de el cierre de las cavidades de moldeo por soplado por medio de aire de soplado para obtener cuerpos huecos de plástico. Las preformas pueden presentar también una estructura multicapa coextruida. La invención concierne también a un cabezal de extrusión múltiple para la realización del procedimiento.

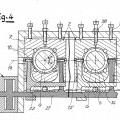

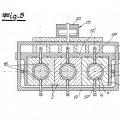

Se conoce por el documento DE 10 2007 030 677 B4 un cabezal de extrusión múltiple para una instalación de moldeo por soplado que comprende varios útiles de extrusión yuxtapuestos en una fila. Los útiles de extrusión se extienden paralelamente a un plano de separación de molde de las cavidades de moldeo por soplado y presentan cada uno de ellos un mandril y un cuerpo de boquilla que rodea al mandril. El mandril y el cuerpo de boquilla forman una rendija de boquilla anular cuya anchura puede ser variada mediante un desplazamiento axial del mandril o del cuerpo de boquilla.

Durante la extrusión se varía la anchura de la rendija de boquilla de todos los útiles de extrusión mediante movimientos de ajuste síncronos de los mandriles y/o mediante movimientos de ajuste síncronos de los cuerpos de boquilla. Las preformas obtienen así en dirección axial un perfil de espesor de pared variable que está sintonizado con el proceso subsiguiente de moldeo por soplado de modo que los cuerpos huecos de plástico moldeados por soplado presenten un espesor de pared prefijado en toda su longitud. Es conocido el recurso de emplear para el movimiento relativo entre los mandriles y los cuerpos de boquilla un servoaccionamiento central que está unido con los útiles de extrusión a través de un travesaño y que realiza movimientos de ajuste controlados por programa. Para ajustar individualmente el avance del tubo flexible se han previsto en cada útil de extrusión unos medios de ajuste independientes para poder centrar el mandril y el cuerpo de boquilla. Los útiles de extrusión pueden presentar carcasas separadas o pueden estar dispuestos juntos en una carcasa. Es posible que cada útil de extrusión sea alimentado por una unidad de plastificación. Como alternativa, los útiles de extrusión pueden estar unidos también con un extrusor central a través de una disposición para la distribución de masa fundida.

En la fabricación de recipientes de gran volumen moldeados por soplado, por ejemplo depósitos de carburante de plástico, es usual en la práctica influir dinámicamente durante la extrusión sobre la distribución del espesor de pared de la preforma que sale de una cabezal de colada continua no sólo en la dirección de descarga, sino también en dirección periférica. Para variar la distribución de la masa fundida en dirección periférica han dado buenos resultados unos casquillos elásticamente deformables que forman un segmento de pared de la rendija de boquilla y que se deforman elásticamente durante la extrusión por medio de un accionamiento motorizado controlado por programa. El procedimiento y los dispositivos adecuados son conocidos por el documento DE 28 23 299 C2.

Otros procedimientos y dispositivos están descritos también en los documentos EP-A-0945245 y EP-A-1023984.

Los cabezales de extrusión múltiples se utilizan en instalaciones de moldeo por soplado para producir a bajo coste unos pequeños cuerpos huecos de plástico que se emplean, por ejemplo, para medios líquidos de cuidado corporal, medios de limpieza líquidos, aceites de motores y similares, y que presentan un volumen de llenado comprendido, por ejemplo, entre 200 ml y 2, 5 l. Estos cuerpos huecos de plástico destinados a usarse como envases para productos de consumo se desvían con frecuencia claramente de una forma cilíndrica o una forma de bote y tienen, por ejemplo, la forma de una botella ovalada, no pocas veces en combinación con una concavidad de empuñadura o un asa conformada en ella. Para poder producir formas de recipiente complejas con un espesor de pared unitario definido es necesario variar la geometría de la rendija de boquilla durante la extrusión de las preformas en función de la longitud de extrusión entre una forma de corona circular y una geometría que se aparta claramente de la forma de corona circular.

En la publicación "Kunststoffe", edición 12/2010, páginas 124 a 127, se describe un útil de extrusión que hace posible una distribución de la masa fundida de las preformas en dirección periférica y que es adecuado para su incorporación en un cabezal de extrusión múltiple. El útil concebido como un juego de piezas normalizadas de equipamiento adicional presenta un cuerpo de boquilla con dos servoaccionamientos eléctricos embridados y un casquillo elásticamente deformable. El casquillo elásticamente deformable, denominado casquillo de anillo flexible, tiene una estructura multicapa y deberá ser así especialmente flexible. No obstante, el casquillo de anillo flexible adolece en este caso del inconveniente de que no puede transmitir fuerzas de tracción. Otro inconveniente de este casquillo de anillo flexible reside en que, debido a la falta de estabilidad de forma, no es posible una deformación continuamente elíptica. El equipamiento adicional de todos los útiles de extrusión de un cabezal de extrusión múltiple, que presenta un número bastante grande de útiles de extrusión dispuestos en paralelo, es técnicamente complicado y caro. Además, se plantean problemas de montaje debido a las condiciones de espacio restringido en un cabezal de extrusión múltiple. La distancia patrón entre dos útiles de extrusión determina el espacio de montaje

disponible. En el caso de una pequeña distancia patrón o de restringidas condiciones de montaje, no es posible equipar adicionalmente todos los útiles de extrusión del cabezal de extrusión múltiple con una boquilla de anillo flexible y los accionamientos asociados. Por tanto, queda solamente la posibilidad de hacer funcionar el cabezal de extrusión múltiple con un número menor de útiles de extrusión y estrangular la producción. Así, se pueden materializar solamente instalaciones de moldeo por soplado con un reducido rendimiento de producción.

Ante estos antecedentes, la invención se basa en el problema de indicar un procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado que, en condiciones de montaje restringidas, sea adecuado para el funcionamiento de un cabezal de extrusión múltiple y haga posible en todos los útiles de extrusión del cabezal de extrusión múltiple un perfilado dinámico de la rendija de boquilla en dirección periférica. La implementación técnica del procedimiento deberá ser posible en este caso de una manera sencilla y barata y, por tanto, deberá posibilitar un rápido retorno de la inversión con plena seguridad de producción.

Objeto de la invención y solución de este problema es un procedimiento según la reivindicación 1.

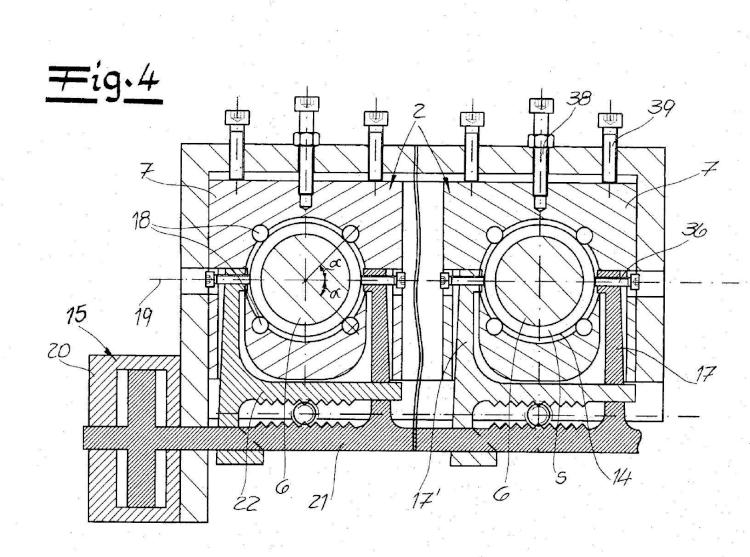

La invención presupone un procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado en el que se extruyen en sincronismo unas preformas tubulares desde varios útiles de extrusión yuxtapuestos de un cabezal de extrusión múltiple y se alimentan dichas preformas a cavidades de moldeo por soplado de una unidad de cierre en la que se ensanchan las preformas después del cierre de las cavidades de moldeo por soplado por medio de aire de soplado para obtener cuerpos huecos de plástico. Las preformas salen de una rendija de boquilla de los útiles de extrusión limitada por un mandril y un cuerpo de boquilla, variándose la anchura de la rendija de boquilla de los útiles de extrusión durante la extrusión por medio de movimientos de ajustes síncronos de los mandriles y/o un movimiento de ajuste del cuerpo de boquilla. Según la invención, la distribución de la masa fundida de las preformas que salen del cabezal de extrusión múltiple en dirección periférica es modificada siempre durante la extrusión por la deformación de un casquillo elástico que limita la rendija de boquilla, empleándose para la deformación radial de los casquillos elásticamente deformables un accionamiento controlado por programa que actúa en sincronismo sobre los casquillos de los útiles de extrusión por medio de elementos de transmisión mecánicos. Es ventajoso a este respecto para una realización exenta de desgaste... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado, en el que se extruyen en sincronismo unas preformas tubulares (10) desde varios útiles de extrusión yuxtapuestos (2) de un cabezal de extrusión múltiple (1) y se alimentan dichas preformas a cavidades de moldeo por soplado (4) de una unidad de cierre, en la que, después del cierre de las cavidades de moldeo por soplado (4) , se ensanchan las preformas por medio de aire comprimido para obtener cuerpos huecos de plástico (13) , en el que las preformas (10) salen de una rendija de boquilla (s) de los útiles de extrusión (2) limitada por un mandril (6) y un cuerpo de boquilla (7) , y la anchura de la rendija de boquilla de los útiles de extrusión (2) es modificada durante la extrusión por movimientos de ajuste síncronos de los mandriles (6) y/o por un movimiento de ajuste de cuerpo de boquilla, en el que la distribución de la masa fundida de las preformas (10) que salen del cabezal de extrusión múltiple (1) en dirección periférica se modifica siempre durante la extrusión por la deformación de un casquillo elástico (14) que limita la rendija de boquilla (s) , y caracterizado por que para la deformación radial de los casquillos elásticamente deformables (14) se emplea un accionamiento central (15) controlado por programa que actúa en sincronismo sobre los casquillos (14) de los útiles de extrusión (2) por medio de elementos de transmisión mecánicos (17, 17') .

2. Procedimiento según la reivindicación 1, caracterizado por que los elementos de transmisión (17) , al producirse un movimiento de ajuste del accionamiento (15) , actúan siempre en un lado sobre una superficie envolvente exterior de los casquillos (14) y por que los casquillos (14) se apoyan y/o se amarran en al menos un contrasoporte (18) dispuesto por el lado de la periferia.

3. Procedimiento según la reivindicación 1 o 2, caracterizado por que los elementos de transmisión (17, 17') actúan por parejas sobre los casquillos (14) y, al producirse un movimiento de ajuste del accionamiento (15) , ejercen por ambos lados fuerzas de compresión radiales sobre el casquillos asociado (14) .

4. Procedimiento según la reivindicación 1, caracterizado por que los elementos de transmisión (17, 17') transmiten fuerzas de tracción radiales a la superficie envolvente de los casquillos.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado por que un primer grupo (I) de los elementos de transmisión (17) es maniobrado por medio de un primer accionamiento (15) , ejerciendo los elementos de transmisión (17) del primer grupo (I) , al producirse un movimiento de ajuste del accionamiento (15) , unas fuerzas de tracción o compresión dirigidas en el mismo sentido sobre una envolvente de los casquillos (14) , por que un segundo grupo (II) de los elementos de transmisión (17) es maniobrado por medio de un segundo accionamiento (15') , ejerciendo los elementos de transmisión (17) del segundo grupo (II) , en un segmento periférico de los casquillos (14) decalado en 180º con respecto al punto de ataque de fuerza del primer grupo (I) , unas fuerzas de compresión o tracción igualmente dirigidas en el mismo sentido sobre la superficie envolvente de los casquillos (14) , y por que mediante movimientos de ajuste controlados por programa de los dos grupos (I, II) de elementos de transmisión (17) se deforman, se basculan o se desplazan radialmente los casquillos.

6. Procedimiento según la reivindicación 5, caracterizado por que los casquillos (14) se deforman por efecto de recorridos de regulación contrapuestos de igual magnitud de los elementos de transmisión (17) o se deforman por efecto de recorridos de regulación contrapuestos de magnitud diferente y también se basculan o se desplazan radialmente en la dirección del eje de deformación (19) , o por que los casquillos (14) se basculan o desplazan radialmente sin deformación por efecto de movimientos de regulación de los elementos de transmisión (17) dirigidos en el mismo sentido.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado por que los puntos de ataque de fuerza de los elementos de transmisión (17, 17') se establecen en los casquillos (14) de modo que su dirección de acción de fuerza esté alineada con un plano de separación de molde de las cavidades de moldeo por soplado (4) o esté orientada perpendicularmente al plano de separación del molde.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado por que los cuerpos de boquilla (7) de los útiles de extrusión (2) forman un grupo constructivo de cuerpo de boquilla (34) regulable como una unidad, que se regula o inclina horizontalmente durante la extrusión de las preformas (10) por medio de un accionamiento

(35) controlado por programa.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado por que los cuerpos de boquilla (7) de los útiles de extrusión (2) forman un grupo constructivo de boquilla (34) regulable como una unidad que, empleando accionamientos controlados por programa, se regula o bascula horizontalmente en dos ejes durante la extrusión de las preformas.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 9, caracterizado por que en los útiles de extrusión

(2) se realizan unos ajustes básicos independientes, deformándose previamente los casquillos (14) en el curso de estos ajustes y/o corrigiéndose la posición de los casquillos (14) y/o regulándose el cuerpo de boquilla (7) y el mandril (6) uno con relación a otro.

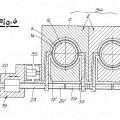

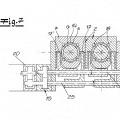

11. Cabezal de extrusión múltiple para la realización del procedimiento según cualquiera de las reivindicaciones 1 a 10, con varios útiles de extrusión yuxtapuestos (2) para generar preformas tubulares (10) y con un servoaccionamiento (5) para la variación síncrona de una rendija de boquilla (s) de los útiles de extrusión (2) , estando equipados siempre los útiles de extrusión (2) con al menos un casquillo elásticamente deformable (14) que forma un segmento de pared de la rendija de boquilla (s) y está dispuesto en un mandril (6) o en un cuerpo de boquilla (7) que rodea al mandril, y caracterizado por que está previsto un accionamiento central (15) controlado por programa para la deformación elástica radial de los casquillos (14) , el cual actúa en sincronismo sobre los casquillos (14) de los útiles de extrusión (2) por medio de elementos de transmisión mecánicos (17, 17') .

12. Cabezal de extrusión múltiple según la reivindicación 11, caracterizado por que los elementos de transmisión (17, 17') actúan sobre una superficie envolvente exterior o interior de los casquillos (14) .

13. Cabezal de extrusión múltiple según la reivindicación 11 o 12, caracterizado por que los elementos de transmisión (17, 17') , al producirse un movimiento de ajuste, actúan siempre en un lado sobre una superficie envolvente exterior de los casquillos (14) y por que los casquillos (14) están apoyados y/o amarrados en al menos un contrasoporte (18) dispuesto por el lado de la periferia.

14. Cabezal de extrusión múltiple según la reivindicación 11 o 12, caracterizado por que los elementos de transmisión (17, 17') actúan por parejas sobre el casquillo (14) y, al producirse un movimiento de ajuste, ejercen por ambos lados una compresión o una tracción sobre el casquillo asociado (14) .

15. Cabezal de extrusión múltiple según la reivindicación 14, caracterizado por que los dos elementos de transmisión (17, 17') de cada par están cinemáticamente acoplados y, al producirse un movimiento de ajuste del accionamiento (15) , realizan un movimiento de tenaza contrapuesto.

16. Cabezal de extrusión múltiple según la reivindicación 15, caracterizado por que el accionamiento (15) presenta un cabezal de accionamiento neumático, hidráulico o electromecánico (20) para generar un movimiento lineal de un elemento de empuje (21) , por que el elemento de empuje (21) coopera con un elemento de ajuste linealmente móvil

(22) que realiza un movimiento de ajuste inversor derivado del movimiento lineal del elemento de empuje, por que los elementos de transmisión (17) que actúan en un lado sobre los casquillos (14) están dispuestos en el elemento de empuje (21) y por que los elementos de transmisión (17') asociados por parejas, que actúan en la dirección de la acción de fuerza sobre un lado opuesto de los casquillos (14) , están conectados al elemento de ajuste (22) .

17. Cabezal de extrusión múltiple según la reivindicación 15, caracterizado por que el accionamiento (20) está configurado como un accionamiento de husillo y presenta un husillo de salida (23) montado de manera giratoria con segmentos (24, 24') de rosca a derechas y a izquierdas, estando conectado siempre un elemento de transmisión (17) de los pares de elementos de transmisión asociados a los casquillos (14) en un segmento (24) de rosca a derechas y estando conectado siempre el otro elemento de transmisión (17') del par con el segmento (24') de rosca a izquierdas.

18. Cabezal de extrusión múltiple según la reivindicación 15, caracterizado por que el accionamiento (20) está configurado como un accionamiento de husillo que presenta dos husillos de salida (25, 25') acoplados cinemáticamente y rotativos en sentidos contrarios, y por que un elemento de transmisión (17) de los elementos de transmisión asociados por parejas a los casquillos (14) está conectado siempre a un primer husillo de salida (25) y el otro elemento de transmisión (17') del par está conectado siempre al segundo husillo de salida (25') .

19. Cabezal de extrusión múltiple según cualquiera de las reivindicaciones 11 a 14, caracterizado por que los elementos de transmisión (17) están configurados como correderas (27) , presentado siempre las correderas (27) una superficie de control que coopera con una contrasuperficie del casquillo asociado (14) .

20. Cabezal de extrusión múltiple según la reivindicación 19, caracterizado por que los elementos de transmisión

(17) actúan sobre superficies de control (29') que están unidas con los casquillos (14) y que, al producirse un movimiento de ajuste de los elementos de transmisión (17) , transmiten fuerzas de tracción a los casquillos (14) .

21. Cabezal de extrusión múltiple según la reivindicación 19 o 20, caracterizado por que los elementos de transmisión (17) actúan sobre superficies de control (29, 29') que están unidas con los casquillos (14) y que, al producirse un movimiento de ajuste de los elementos de transmisión (17) , transmiten a los casquillos, en función del recorrido de ajuste, una fuerza de tracción o una fuerza de compresión.

22. Cabezal de extrusión múltiple según cualquiera de las reivindicaciones 19 y 20, caracterizado por que los elementos de transmisión (17) encajan en elementos de conexión (28) que están unidos con los casquillos (14) y presentan unas superficies de control (29, 29') cooperantes con los elementos de transmisión para transmitir fuerzas

de compresión o tracción radiales.

23. Cabezal de extrusión múltiple según cualquiera de las reivindicaciones 11 a 14, caracterizado por que los elementos de transmisión (17) están configurados como anillos giratorios (30) que presentan al menos una leva (31) en una superficie periférica contigua a los casquillos (14) , y por que las levas (31) , al producirse un movimiento de giro de los anillos giratorios (30) , cooperan con un contorno de control (32) de los casquillos (14) y ejercen presión sobre el casquillo asociado (14) .

24. Cabezal de extrusión múltiple según cualquiera de las reivindicaciones 11 a 14, caracterizado por que los elementos de transmisión (17) presentan excéntricas (33) o articulaciones montadas de manera giratoria que, al producirse un movimiento de giro, actúan sobre un contorno de control asociado de los casquillos (14) y ejercen presión sobre el casquillo asociado (14) .

25. Cabezal de extrusión múltiple según cualquiera de las reivindicaciones 19 a 24, caracterizado por que un primer grupo (I) de los elementos de transmisión (17) está asociado a un primer accionamiento (15) , por que un segundo grupo (II) de los elementos de transmisión (17) está asociado a un segundo accionamiento (15') , ejerciendo el primer grupo (I) de los elementos de transmisión sobre los casquillos (14) , en un primer lado de dichos casquillos (14) , unas fuerzas de compresión o tracción dirigidas en el mismo sentido, ejerciendo el segundo grupo (II) de los elementos de transmisión sobre los casquillos, en un segmento periférico de los casquillos (14) decalado en 180º con respecto al punto de ataque de fuerza del primer grupo (I) , unas fuerzas de compresión o tracción dirigidas también en el mismo sentido, y por que los dos accionamientos (15, 15') están conectados a un controlador de programa para controlar su movimiento de ajuste.

26. Cabezal de extrusión múltiple según la reivindicación 25, caracterizado por que los elementos de transmisión

(17) transmiten a los casquillos (14) unas fuerzas de compresión o unas fuerzas de tracción que actúan radialmente en función de sus movimientos de ajuste, y por que los casquillos (14) pueden ser deformados y/o desplazados o basculados en un eje de deformación (19) prefijado por los puntos de ataque de fuerza por medio de movimientos de ajuste controlados por programa de los dos grupos (I, II) de elementos de transmisión (17) .

27. Cabezal de extrusión múltiple según cualquiera de las reivindicaciones 11 a 26, caracterizado por que los cuerpos de boquilla (7) forman un grupo constructivo de cuerpo de boquilla (34) horizontalmente regulable o inclinable como una unidad y por que está previsto un accionamiento (35) controlado por programa para la regulación horizontal y/o la regulación de inclinación del grupo constructivo de boquilla (34) con relación a los mandriles (6) de los útiles de extrusión (2) .

28. Cabezal de extrusión múltiple según la reivindicación 27, caracterizado por que la dirección de acción del accionamiento (35) para la regulación horizontal del grupo constructivo de boquilla (34) o la regulación de inclinación del grupo constructivo de boquilla está alineada con el eje de deformación (19) prefijado por los puntos de ataque de fuerza de los elementos de transmisión o se extiende en un eje de los casquillos neutro en materia de deformación.

29. Cabezal de extrusión múltiple según cualquiera de las reivindicaciones 11 a 28, caracterizado por que los útiles de extrusión (2) presentan elementos de ajuste maniobrables (36 a 39) individualmente asociados e independientes uno de otro para variar un ajuste básico de la geometría de la rendija de boquilla.

30. Cabezal de extrusión múltiple según la reivindicación 29, caracterizado por que en los elementos de transmisión (17, 17') están dispuestos unos elementos de ajuste (36, 37) , pudiendo variarse por maniobra de estos elementos de ajuste (36, 37) el ajuste básico del útil de extrusión (2) mediante una deformación previa y/o una corrección de posición de casquillo (14) .

31. Cabezal de extrusión múltiple según cualquiera de las reivindicaciones 11 a 14, caracterizado por que los elementos de transmisión (17, 17') están conectados al accionamiento (15) a través de una transmisión mecánica que provoca una desmultiplicación del recorrido, efectuándose la desmultiplicación preferiblemente al menos en dos escalones.

32. Cabezal de extrusión múltiple según la reivindicación 31, caracterizado por que los elementos de transmisión (17, 17') están conectados al accionamiento (15) a través de una disposición de palancas acodadas.

Patentes similares o relacionadas:

Recipiente multi volumen y procedimiento para el moldeo por soplado del recipiente, del 1 de Julio de 2020, de Corpack GmbH: Un recipiente multi volumen compuesto de un primer elemento y por lo menos un segundo elemento , en el que el primer elemento […]

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Procedimiento para producir artículos huecos mediante un procedimiento de soplado con tiempo de ciclo reducido, del 27 de Mayo de 2020, de Plastron S.à.r.l: Procedimiento para producir artículos huecos mediante un procedimiento de soplado con tiempo de ciclo reducido y utilizando un agente de nucleación que mezcla […]

Cabezal de tubo de extrusión para el espumado continuo, del 13 de Mayo de 2020, de W. MULLER GMBH: Cabezal de extrusión para la fabricación de preformas tubulares a partir de plástico extruíble, las cuales están construidas a partir de al menos una primera […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Procedimiento y dispositivo para la limpieza de un cabezal de extrusión, del 22 de Abril de 2020, de MAUSER-WERKE GMBH: Procedimiento para la limpieza de cabezales de extrusión en la extrusión de materiales termoplásticos, que se expulsan o extrusionan como preforma tubular de una […]

Sistema y proceso de envasado por soplado, llenado y sellado en frío, del 15 de Abril de 2020, de R.P. SCHERER TECHNOLOGIES, LLC: Un método para el envasado por soplado, llenado y sellado de un producto sensible al calor que está sujeto a la desnaturalización y/o precipitación en el caso de que el […]

Decoración en molde de un artículo y retirada de la decoración, del 1 de Abril de 2020, de ALPLA WERKE ALWIN LEHNER GMBH & CO. KG: Un proceso de decoración en molde para la fabricación de un artículo decorado que comprende las etapas de: - introducir un soporte con una decoración (3, 4, […]