Sistema y método para monitorizar recipientes de vidrio caliente para mejorar su calidad y controlar el proceso de formación.

Un método para monitorizar y analizar características de recipientes (30,

64) de vidrio caliente formados mediante una máquina I.S., comprendiendo el método:

monitorizar con, por lo menos, un dispositivo (42; 66, 68), de formación de imágenes la radiación emitida mediante recipientes (30, 64) de vidrio caliente inmediatamente después de que sean formados y antes de que sean refrigerados cuando son transportados desde la máquina I.S. sobre un transportador (50, 62);

extraer una imagen individual de cada uno de los recipientes (30, 64) de vidrio caliente a partir de la radiación monitorizada emitida por los recipientes (30, 64) de vidrio caliente;

caracterizado por que el método lleva a cabo las etapas de:

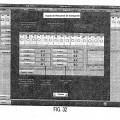

analizar cada imagen extraída individual para identificar la presencia o ausencia de desviaciones en el proceso de formación de recipientes de vidrio, en cada una de una serie de características de los recipientes (30, 64) de vidrio caliente, mediante comparar cada característica del recipiente (30, 64) de vidrio caliente con el mediano de los valores para dicha característica en una serie de recipientes (30, 64) de vidrio caliente monitorizados durante un período de tiempo predeterminado inmediatamente anterior a la evaluación del recipiente (30, 64) de vidrio caliente; visualizar una o varias de las imágenes extraídas individuales de los recipientes (30, 64) de vidrio caliente en tiempo real en una pantalla; y

visualizar simultáneamente en la pantalla información de diagnóstico representativa de una o varias de las características del, o de cada recipiente (30, 64) de vidrio caliente correspondiente a la, o a cada imagen extraída individual mostrada en la pantalla, e indicativa de la presencia o ausencia de una desviación en dicha por lo menos una característica respecto del valor mediano para dichas características.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10194413.

Solicitante: EMHART GLASS S.A..

Nacionalidad solicitante: Suiza.

Dirección: Hinterbergstrasse 22 6330 Cham SUIZA.

Inventor/es: HOLTKAMP,MARK EDWIN, BRUMMELMAN,TEUNIS RENÉ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B9/41 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 9/00 Soplado del vidrio; Producción de artículos de vidrio hueco soplados. › Sistemas eléctricos o electrónicos.

- G01J5/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01J MEDIDA DE LA INTENSIDAD, DE LA VELOCIDAD, DEL ESPECTRO, DE LA POLARIZACION, DE LA FASE O DE CARACTERISTICAS DE IMPULSOS DE LA LUZ INFRARROJA, VISIBLE O ULTRAVIOLETA; COLORIMETRIA; PIROMETRIA DE RADIACIONES. › Pirometría de las radiaciones.

- G01J5/02 G01J […] › G01J 5/00 Pirometría de las radiaciones. › Detalles.

- G01J5/08 G01J 5/00 […] › Particularidades ópticas.

- G01J5/10 G01J 5/00 […] › utilizando detectores eléctricos de radiaciones.

- G01N25/72 G01 […] › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 25/00 Investigación o análisis de materiales mediante la utilización de medios térmicos (G01N 3/00 - G01N 23/00 tienen prioridad). › Investigación de la presencia de grietas.

- G01N33/38 G01N […] › G01N 33/00 Investigación o análisis de materiales por métodos específicos no cubiertos por los grupos G01N 1/00 - G01N 31/00. › Cemento; Cal; Mortero; Yeso; Ladrillos; Productos cerámicos; Vidrio.

PDF original: ES-2523872_T3.pdf

Fragmento de la descripción:

Sistema y método para monitorizar recipientes de vidrio caliente para mejorar su calidad y controlar el proceso de formación

Antecedentes de la invención

Campo de la Invención

La presente Invención se refiere, de manera general, a un sistema y un método para monitorizar recipientes de vidrio callente en el extremo callente a medida que fluyen desde una máquina I.S. (de sección individual) en la que son fabricados, para permitir que su calidad sea monitorizada, mejorada y controlada.

Los recipientes de vidrio se fabrican en un proceso de fabricación que tienen tres partes, a saber el taller de composición, el extremo callente y el extremo frío. El taller de composición es donde se preparan y se mezclan en lotes los materiales en bruto para el vidrio (incluyendo habitualmente arena, carbonato de sodio, piedra caliza, polvo de vidrio (vidrio triturado, reciclado) y otros materiales en bruto). El extremo caliente comienza con un horno, en el que los materiales en lotes son fundidos formando vidrio fundido, y desde el cual fluye un flujo de vidrio fundido.

El vidrio fundido se corta en cilindros de vidrio denominados gotas, que caen por la acción de la gravedad hacia moldes de piezas en bruto. En los moldes de piezas en bruto, se forma un pre-recipiente denominado preforma ("parison"), utilizando un émbolo de metal para empujar el vidrio hacía el molde de la pieza en bruto, o soplando el vidrio desde debajo hacia el molde de la pieza en bruto. La preforma se invierte y se transfiere a un molde, en el que la preforma es soplada con el perfil del recipiente. El extremo caliente incluye asimismo un proceso de recocido que impide que los recipientes tengan vidrio debilitado debido a tensiones provocadas por una cocción desigual. El proceso de recocido se utiliza para conseguir una refrigeración homogénea, utilizando un horno de recocido o Lehr para calentar los recipientes, y refrigerarlos a continuación lentamente durante un período de veinte a sesenta minutos.

El equipo del extremo frío del proceso de fabricación de recipientes de vidrio inspecciona los recipientes para asegurar que tienen una calidad aceptable. Todos los recipientes de vidrio son inspeccionados mediante máquinas automatizadas después de la fabricación en busca de diversos fallos. Los expertos en la materia apreciarán que si existe un problema en la manera en que los recipientes de vidrio están siendo moldeados por la máquina I.S., salvo que el problema sea muy evidente a partir de una inspección casual de los recipientes de vidrio a medida que fluyen desde la máquina I.S. sobre transportadores que los sacan de la máquina I.S., a través del horno de recocido o Lehr, y a través del equipo de Inspección en el extremo frío, puede haber cientos de recipientes de vidrio defectuosos que haya que desechar cuando se constata por primera vez la existencia de un problema.

Por consiguiente, es beneficioso determinar la existencia de un problema recurrente en la calidad en los recipientes de vidrio lo antes posible a partir del momento en que estos salen de la máquina I.S. y cuando aún siguen muy calientes. Se han realizado diversos intentos para inspeccionar recipientes de vidrio caliente en el extremo caliente de la línea de fabricación de recipientes de vidrio. Se muestra un intento precoz en la patente de U.S.A. número 5 583 337, concedida a Chan el 10 de diciembre de 1996, que utiliza una cámara sensible a la radiación infrarroja, situada frente al recorrido del recipiente de vidrio caliente a través de la zona de inspección. La imagen de cada recipiente de vidrio caliente se procesaba en zonas y los datos de cada zona se comparaban con parámetros predeterminados, para determinar si el recipiente de vidrio caliente era o no defectuoso.

Se muestra otro intento precoz en la patente europea número 643 297, concedida a Troost el 18 de diciembre de 2002, que utilizaba una o dos cámaras de infrarrojos y comparaba la distribución de energía de infrarrojos y/o las diferencias de energía en imágenes procedentes de la cámara de infrarrojos, con un modelo matemático de referencia que se había desarrollado mediante propiedades físicas específicas, tales como la radiación infrarroja liberada (emitida), en combinación con tamaños específicos y composiciones de vidrio del producto.

Se muestra otro intento en la patente de U.S.A. número 6 188 079, concedida a Juvinall y otros el 13 de febrero de 2001, que medía la intensidad de la radiación emitida mediante recipientes de vidrio caliente en dos longitudes de onda diferentes, a saber una longitud de onda en el infrarrojo cercano en la que la imagen variaba en función de la temperatura superficial y el grosor de la pared, y una longitud de onda de infrarrojos de mayor longitud de onda en la que la imagen variaba en función solamente de la temperatura superficial. Se determinaba el grosor de la pared comparando las imágenes entre sí.

Se muestra un intento más reciente en la publicación de solicitud de patente U.S.A. número 2006/0096319, publicada el 11 de mayo de 2006, de Dalstra, que utiliza radiación de longitud de onda en el infrarrojo cercano de recipientes de vidrio caliente para obtener una imagen de los recipientes de vidrio caliente. Cada imagen se subdividía por lo menos en dos zonas, se determinaban valores de intensidad promedio para las zonas para cada imagen del recipiente de vidrio caliente, y el valor de la intensidad promedio de cada zona para cada recipiente de vidrio caliente se comparaba con un valor de referencia, tal como el "promedio móvil", para determinar desviaciones del mismo, a partir de lo cual se podía generar adicionalmente una señal de error, se calculaba una curva de

refrigeración y se utilizaba ésta como referencia para compensar la diferencia en la cantidad de radiación de los productos de vidrio debida a tiempos de refrigeración diferentes.

Todos estos sistemas pueden generar señales de error incluso cuando existe un cambio en la cantidad de radiación infrarroja que no está provocado por un cambio en el proceso de formación, sino que por el contrario se debe a cambios en el entorno y a otras condiciones y parámetros tales como, por ejemplo, la temperatura ambiental, la humedad ambiental, la temperatura del aire de refrigeración, la humedad del aire de refrigeración, humo y suciedad en el aire, configuraciones de la cámara de infrarrojos, contaminación de los elementos ópticos de la cámara de infrarrojos, la velocidad de producción, la composición del material de vidrio y el peso del recipiente de vidrio. Estas condiciones y parámetros, que por sí mismos no tienen nada que ver con la calidad del recipiente de vidrio, pueden alterar drásticamente las intensidades de la radiación infrarroja medida, por ejemplo, en función de si el sistema está funcionando por el día o por la noche, de diferencias ocasionadas por las diferentes estaciones del año, del emplazamiento de la fabricación y/o de la propia máquina I.S.

Por consiguiente, el operario tiene que estar presente siempre para monitorizar cuidadosamente los resultados de la medición y las señales de error generadas, comprobar las condiciones y los parámetros y regular valores de referencia para compensar unas condiciones y parámetros que cambian continuamente. Desde un punto de vista práctico, esto es muy indeseable, debido a que los costes de mano de obra son relativamente altos y el proceso de fabricación de recipientes de vidrio se produce en un entorno caliente y ruidoso, que no es un entorno de trabajo favorable.

Otro inconveniente de los sistemas conocidos, y en particular de los sistemas de Troost y de Dalstra, es que cuando comienzan la fabricación de un recipiente de vidrio que ya ha sido fabricado con anterioridad, las condiciones y los parámetros mencionados anteriormente pueden haber cambiado, en cuyo caso los valores de referencia y/o las curvas de refrigeración utilizadas para la fabricación anterior pueden no ser útiles para la fabricación actual (y, si se utilizan, pueden producir de hecho recipientes de vidrio con una calidad inaceptable). Para estos sistemas, cada vez que se requiere una nueva referencia maestra y/o una nueva curva de refrigeración, el tiempo de puesta en marcha se puede prolongar considerablemente, lo cual no es deseable.

Los inventores de la presente invención en su solicitud de patente europea número EP 09075545.5, presentada el 10 de diciembre de 2009, publicada como EP 2336740A y asignada al cesionario de la presente solicitud de patente, presentaron una mejora sustancial respecto de los sistemas que se han mencionado anteriormente. La invención obtenía imágenes de infrarrojos de los recipientes de vidrio caliente, con un número predeterminado de líneas de imagen de barrido horizontal,... [Seguir leyendo]

Reivindicaciones:

1. Un método para monitorizar y analizar características de recipientes (30, 64) de vidrio caliente formados mediante una máquina I.S., comprendiendo el método:

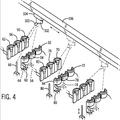

monitorizar con, por lo menos, un dispositivo (42; 66, 68), de formación de imágenes la radiación emitida mediante recipientes (30, 64) de vidrio caliente inmediatamente después de que sean formados y antes de que sean refrigerados cuando son transportados desde la máquina I.S. sobre un transportador (50, 62);

extraer una imagen individual de cada uno de los recipientes (30, 64) de vidrio caliente a partir de la radiación monitorizada emitida por los recipientes (30, 64) de vidrio caliente;

caracterizado por que el método lleva a cabo las etapas de:

analizar cada imagen extraída individual para identificar la presencia o ausencia de desviaciones en el proceso de formación de recipientes de vidrio, en cada una de una serie de características de los recipientes (30, 64) de vidrio caliente, mediante comparar cada característica del recipiente (30, 64) de vidrio caliente con el mediano de los valores para dicha característica en una serie de recipientes (30, 64) de vidrio caliente monitorizados durante un período de tiempo predeterminado inmediatamente anterior a la evaluación del recipiente (30, 64) de vidrio caliente;

visualizar una o varias de las imágenes extraídas individuales de los recipientes (30, 64) de vidrio caliente en tiempo real en una pantalla; y

visualizar simultáneamente en la pantalla información de diagnóstico representativa de una o varias de las características del, o de cada recipiente (30, 64) de vidrio caliente correspondiente a la, o a cada imagen extraída individual mostrada en la pantalla, e indicativa de la presencia o ausencia de una desviación en dicha por lo menos una característica respecto del valor mediano para dichas características.

2. Un método según la reivindicación 1, en el que dicho por lo menos un dispositivo de formación de imágenes comprende:

una cámara de infrarrojos de onda corta (SWIR).

3. Un método según la reivindicación 1, en el que dicho por lo menos un dispositivo de formación de imágenes comprende:

un primer y un segundo dispositivos (66, 68) de formación de imágenes situados directamente a continuación de la máquina I.S. en lados opuestos de, y en ángulos diferentes con respecto al transportador (62) y al recipiente (64) de vidrio caliente que está siendo monitorizado.

4. Un método según se define en la reivindicación 1, en el que la etapa de análisis comprende:

determinar el contorno dimensional de cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente; y

analizar el contorno dimensional del recipiente (30, 64) de vidrio caliente para determinar si el recipiente (30, 64) de vidrio caliente es un "artículo pegado", un "artículo volcado" o se ha "perdido".

5. Un método según se define en la reivindicación 1, en el que la etapa de análisis comprende:

determinar el contorno dimensional de cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente; y

analizar el contorno dimensional del recipiente (30, 64) de vidrio caliente para determinar cualquier inclinación en el recipiente (30, 64) de vidrio caliente;

en el que la inclinación del recipiente (30, 64) de vidrio se muestra en la pantalla como información de diagnóstico.

6. Un método según se define en la reivindicación 1, en el que la etapa de análisis comprende:

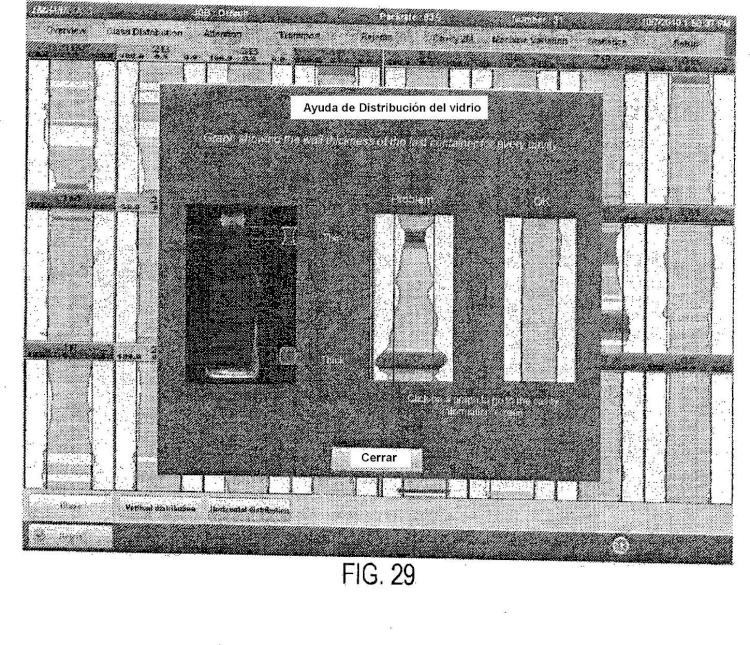

determinar la distribución vertical del vidrio en cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente;

en el que la distribución vertical del vidrio en el recipiente (30, 64) de vidrio se muestra en la pantalla como información de diagnóstico.

7. Un método según se define en la reivindicación 1, en el que la etapa de análisis comprende:

determinar la distribución horizontal del vidrio en cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente;

en el que la distribución vertical del vidrio en el recipiente (30, 64) de vidrio se muestra en la pantalla como información de diagnóstico.

8. Un método según se define en la reivindicación 1, en el que la etapa de análisis comprende:

determinar la distribución vertical del vidrio en cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente;

determinar la distribución horizontal del vidrio en cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente;

en el que la distribución vertical y la distribución horizontal del vidrio en el recipiente (30, 64) de vidrio se muestran ambas en la pantalla como información de diagnóstico, como un único elemento de pantalla.

9. Un método según se define en la reivindicación 1, en el que la etapa de análisis comprende:

configurar por lo menos una zona horizontal programable sobre las imágenes de los recipientes (30, 64) de vidrio caliente a una altura seleccionada sobre las imágenes de los recipientes (30, 64) de vidrio caliente, teniendo dicha zona horizontal programable una altura programable de por lo menos una línea de barrido horizontal;

determinar un diámetro de cada recipiente (30, 64) de vidrio caliente en cada zona horizontal programable, a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente; y

proporcionar en la pantalla por lo menos uno del diámetro determinado o información relativa a la presencia o ausencia de una desviación en el diámetro determinado para el recipiente (30, 64) de vidrio caliente.

10. Un método según se define en la reivindicación 9, en el que dicho por lo menos un dispositivo de formación de imágenes comprende:

un primer y un segundo dispositivos (66, 68) de formación de imágenes situados inmediatamente a continuación de la máquina I.S. en lados opuestos de, y en ángulos diferentes con respecto al transportador (62) en el que los recipientes (64) de vidrio caliente son transportados desde la máquina I.S.;

determinar un diámetro de cada recipiente (64) de vidrio caliente en cada zona horizontal programable, a partir de las imágenes extraídas individuales del recipiente (64) de vidrio caliente procedentes de cada uno del primer y el segundo dispositivos (66, 68) de formación de imágenes; y

si los diámetros determinados a partir del primer y el segundo dispositivos de formación de imágenes varían más de un umbral predeterminado para un recipiente (64) de vidrio caliente, proporcionar una alarma o un aviso, o rechazar el recipiente (64) de vidrio caliente.

11. Un método según se define en la reivindicación 1, en el que la etapa de análisis comprende:

asignar un color a cada uno de una serie de intervalos de radiación emitida mediante los recipientes (30, 64) de vidrio caliente;

generar una imagen de color a partir de cada imagen extraída de los recipientes (30, 64) de vidrio caliente mediante asignar del color asociado con el intervalo de radiación a cada píxel de las imágenes extraídas individuales de los recipientes (30, 64) de vidrio caliente;

en el que la etapa de visualización comprende visualizar la imagen de color generada a partir de las imágenes extraídas individuales de los recipientes (30, 64) de vidrio caliente.

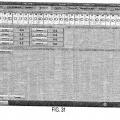

12. Un método según se define en la reivindicación 1, en el que la máquina I.S. tiene un número determinado de secciones y un número determinado de moldes en cada sección, en el que la etapa de análisis comprende:

determinar información de diagnóstico de temperatura, representativa de las temperaturas de cada uno de los recipientes (30, 64) de vidrio caliente, mediante calcular la suma de los valores digitales de la totalidad de los píxeles sobre la totalidad de una serie de líneas de barrido horizontales en la imagen de cada recipiente (30, 64) de vidrio;

determinar, para cada molde, el valor mediano de la información de diagnóstico de temperatura representativa de las temperaturas de cada uno de los recipientes (30, 64) de vidrio caliente durante un período predeterminado almacenadas en una base de datos de tipo primero en entrar, primero en salir;

representar los valores medianos por molde, desde el molde más frío al molde más caliente, y representar una línea de ajuste óptimo a partir de los valores medianos; y

determinar, para cada molde, la diferencia entre la información de diagnóstico de temperatura, representativa de las temperaturas de cada uno de los recipientes (30, 64) de vidrio caliente, y la línea de ajuste óptimo en la posición del mismo molde.

13. Un método según se define en la reivindicación 1, en el que la máquina I.S. tiene un número determinado de secciones y un número determinado de moldes en cada sección, en el que la etapa de vlsuallzaclón comprende:

visualizar simultáneamente en la pantalla una imagen extraída individual de un recipiente (30, 64) de vidrio caliente formado en cada uno de los moldes de cada una de las secciones, y actualizar en tiempo real la imagen extraída individual visualizada de un recipiente de vidrio caliente formado en cada uno de los moldes de cada una de las secciones.

14. Un método según se define en la reivindicación 1, en el que la máquina I.S. tiene un número determinado de secciones y un número determinado de moldes en cada sección, en el que la etapa de visuallzación comprende:

visualizar simultáneamente las tres Imágenes extraídas individuales de los recipientes (30, 64) de vidrio callente procedentes de los tres moldes que tienen las desviaciones mayores en, por lo menos, una característica.

15. Un método según se define en la reivindicación 1, en el que la etapa de análisis comprende: determinar la posición de cada uno de los recipientes (30, 64) de vidrio caliente en el transportador (50, 62); y en el que la posición de cada uno de los recipientes (30, 64) de vidrio caliente se visualiza en la pantalla.

16. Un método según se define en la reivindicación 1, que comprende adicionalmente:

almacenar información de diagnóstico representativa de una o varias de las características de cada uno de los recipientes (30, 64) de vidrio caliente durante un período predeterminado, en una base de datos de tipo primero en entrar, primero en salir;

determinar la mediana de la información de diagnóstico representativa de una o varias de las características de cada uno de los recipientes (30, 64) de vidrio caliente durante un período predeterminado almacenadas en la base de datos de tipo primero en entrar, primero en salir; y

comparar la información de diagnóstico representativa de una o vahas de las características de cada uno de los recipientes (30, 64) de vidrio callente con la mediana.

17. Un método según se define en la reivindicación 16, en el que un gráfico de caja de la Información de diagnóstico representativa de una o vahas de las características de cada uno de los recipientes (30, 64) de vidrio caliente durante un período predeterminado almacenadas en la base de datos de tipo primero en entrar, primero en salir, y su mediana, se visualizan en la pantalla junto con la Información de diagnóstico representativa de una o varias de las características de cada uno de los recipientes (30, 64) de vidrio caliente.

18. Un método según se define en la reivindicación 16, en el que si la comparación de la información de diagnóstico representativa de una o varias de las características de un recipiente (30, 64) de vidrio caliente con la mediana excede un porcentaje predeterminado, se proporciona una alarma o un aviso, o el recipiente (30, 64) de vidrio caliente es rechazado.

19. Un método según se define en la reivindicación 1, en el que la información de diagnóstico visualizada simultáneamente en la pantalla en un modo de resumen de sección comprende:

por lo menos tres de la distribución vertical del vidrio, la distribución horizontal del vidrio, la distribución del vidrio, la temperatura y la inclinación.

20. Un método según se define en la reivindicación 1, que comprende adicionalmente:

utilizar la información de diagnóstico para controlar automáticamente el proceso de formación en la máquina I.S.

21. Un método según se define en la reivindicación 1, en el que la pantalla comprende: una interfaz de usuario de pantalla táctil.

22. Un sistema para monitorizar y analizar características de recipientes (30, 64) de vidrio caliente formados mediante una máquina I.S., comprendiendo el sistema:

por lo menos un dispositivo (42; 66, 68) de formación de imágenes que monitoriza la radiación emitida mediante recipientes (30, 64) de vidrio caliente inmediatamente después de que son formados y antes de que sean refrigerados cuando son transportados desde la máquina I.S. sobre un transportador (50, 62);

un módulo (190, 242) de extracción de imágenes que extrae una imagen individual de cada uno de los recipientes (30, 64) de vidrio caliente a partir de la radiación monitorizada emitida mediante los recipientes (30, 64) de vidrio caliente;

caracterizado por:

un módulo (164) de procesamiento de imágenes que analiza cada imagen extraída individual para identificar la presencia o ausencia de desviaciones en el proceso de formación de recipientes (30, 64) de vidrio en cada una de una serie de características de los recipientes (30, 64) de vidrio caliente, mediante comparar cada característica del recipiente (30, 64) de vidrio caliente con el mediano de los valores para dicha característica, en una serie de recipientes (30, 64) de vidrio caliente monitorizados durante un período de tiempo predeterminado inmediatamente anterior a la evaluación del recipiente (30, 64) de vidrio caliente; y

una pantalla en la que por lo menos una de las imágenes extraídas individuales de los recipientes (30, 64) de vidrio caliente se visualiza en tiempo real;

en el que se visualiza simultáneamente en la pantalla información de diagnóstico representativa de por lo menos una de las características del, o de cada recipiente (30, 64) de vidrio caliente correspondiente a la, o a cada imagen extraída individual mostrada en la pantalla, e indicativa de la presencia o ausencia de una desviación en dicha por lo menos una característica respecto de los valores medianos para dichas características.

23. Un sistema según se define en la reivindicación 22, en el que dicho por lo menos un dispositivo de formación de imágenes comprende:

una cámara de infrarrojos de onda corta (SWIR).

24. Un sistema según se define en la reivindicación 22, en el que dicho por lo menos un dispositivo de formación de imágenes comprende:

un primer y un segundo dispositivos (66, 68) de formación de imágenes situados directamente a continuación de la máquina I.S. en lados opuestos de, y en ángulos diferentes con respecto al transportador (62) y a un recipiente (64) de vidrio caliente cuando éste está situado para ser monitorizado.

25. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes comprende:

un módulo de determinación de contornos que determina el contorno dimensional de cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente; y

un módulo que analiza el contorno dimensional del recipiente (30, 64) de vidrio caliente para determinar si el recipiente (30, 64) de vidrio caliente es un "artículo pegado", un "artículo volcado" o se ha "perdido".

26. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes

comprende:

un módulo (212, 250) de determinación de contornos que determina el contorno dimensional de cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente; y

un módulo (220, 254) de determinación de la inclinación que analiza el contorno dimensional del recipiente (30, 64) de vidrio caliente para determinar cualquier inclinación en el recipiente (30, 64) de vidrio caliente;

en el que la inclinación del recipiente (30, 64) de vidrio se muestra en la pantalla como información de diagnóstico.

27. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes comprende:

un módulo (234, 258) de determinación de la distribución vertical que determina la distribución vertical del vidrio en cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales de dicho recipiente (30, 64) de vidrio caliente;

en el que la distribución vertical del vidrio en el recipiente (30, 64) de vidrio se muestra en la pantalla como información de diagnóstico.

28. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes comprende:

un módulo (232, 256) de determinación de la distribución horizontal que determina la distribución horizontal del vidrio en cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales de dicho recipiente (30, 64) de vidrio caliente;

en el que la distribución horizontal del vidrio en el recipiente (30, 64) de vidrio se muestra en la pantalla como información de diagnóstico.

29. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes comprende:

un módulo (234, 258) de determinación de la distribución vertical que determina la distribución vertical del vidrio en cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales de dicho recipiente (30, 64) de vidrio caliente;

un módulo (232, 256) de determinación de la distribución horizontal que determina la distribución horizontal del vidrio en cada recipiente (30, 64) de vidrio caliente a partir de las imágenes extraídas individuales de dicho recipiente (30, 64) de vidrio caliente;

en el que la distribución vertical y la distribución horizontal del vidrio en el recipiente de vidrio se muestran ambas en la pantalla como información de diagnóstico, como un único elemento de pantalla.

30. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes comprende:

una base de datos que contiene por lo menos una zona horizontal programable en las imágenes de los recipientes de vidrio caliente, a una altura seleccionada en las imágenes de los recipientes de vidrio caliente, teniendo la zona horizontal programable una altura programable de por lo menos una línea de barrido horizontal; y

un módulo (236, 260) de determinación del diámetro que determina un diámetro de cada recipiente (30, 64) de vidrio caliente en cada zona horizontal programable, a partir de las imágenes extraídas individuales de dicho recipiente (30, 64) de vidrio caliente;

en el que se proporciona a la pantalla información de diagnóstico representativa de por lo menos uno del diámetro determinado o de información relativa a la presencia o ausencia de una desviación en el diámetro determinado para el recipiente (30, 64) de vidrio caliente.

31. Un sistema según se define en la reivindicación 30, en el que dicho por lo menos un dispositivo de formación de imágenes comprende:

un primer y un segundo dispositivos (66, 68) de formación de imágenes situados inmediatamente a continuación de la máquina I.S. en lados opuestos de, y en ángulos diferentes con respecto al transportador (62) en el que los recipientes (30, 64) de vidrio caliente son transportados desde la máquina I.S.;

en el que el módulo (236, 260) de determinación del diámetro determina un diámetro de cada recipiente (30, 64) de vidrio caliente en cada zona horizontal programable, a partir de las imágenes extraídas individuales del recipiente (30, 64) de vidrio caliente procedentes de cada uno del primer y el segundo dispositivos (66, 68) de formación de imágenes; y

en el que si los diámetros determinados a partir del primer y el segundo dispositivos (66, 68) de formación de imágenes varía más de un umbral predeterminado para un recipiente (30, 64) de vidrio caliente, se proporciona una alarma o un aviso, o el recipiente (30, 64) de vidrio caliente es rechazado.

32. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes asigna un color a cada uno de una serie de intervalos de radiación emitida mediante recipientes (30, 64) de vidrio caliente, y en el que el módulo (164) de procesamiento de imágenes genera una imagen de color a partir de cada imagen extraída de los recipientes (30, 64) de vidrio caliente mediante asignar el color asociado con el intervalo de radiación a cada píxel de las imágenes extraídas individuales de los recipientes (30, 64) de vidrio caliente; y

en el que las imágenes de color generadas a partir de las imágenes extraídas individuales de los recipientes (30, 64) de vidrio caliente se visualizan en la pantalla.

33. Un sistema según se define en la reivindicación 22, en el que la máquina I.S. tiene un número de secciones determinado y un número de moldes determinado en cada sección, en el que el módulo (164) de procesamiento de imágenes determina la representación de información de diagnóstico de temperatura de las temperaturas de cada uno de los recipientes (30, 64) de vidrio caliente, mediante calcular la suma de los valores digitales de la totalidad de los píxeles en todas las líneas de barrido horizontales en la imagen de cada recipiente de vidrio.

en el que el módulo (164) de procesamiento de imágenes determina, para cada molde, el valor mediano de la información de diagnóstico de temperatura representativa de las temperaturas de cada uno de los recipientes de vidrio caliente durante un período predeterminado almacenadas en la base de datos de tipo primero en entrar, primero en salir;

en el que el módulo (164) de procesamiento de imágenes representa los valores medianos por molde, desde el molde más frío al molde más caliente, y representa una línea de ajuste óptimo a partir de los valores medianos; y

en el que el módulo (164) de procesamiento de imágenes determina, para cada molde, la diferencia entre la información de diagnóstico de temperatura representativa de las temperaturas de cada uno de los recipientes (30, 64) de vidrio caliente, y la línea de ajuste óptimo en la posición del mismo molde.

34. Un sistema según se define en la reivindicación 22, en el que la máquina I.S. tiene un número determinado de secciones y un número determinado de moldes en cada sección, en el que la pantalla visualiza simultáneamente en la pantalla una imagen extraída individual de un recipiente (30, 64) de vidrio caliente formado en cada uno de los moldes en cada una de las secciones, y las imágenes extraídas individuales visualizadas de un recipiente (30, 64) de vidrio caliente formado en cada uno de los moldes en cada una de las pantallas se actualizan en tiempo real.

35. Un sistema según se define en la reivindicación 22, en el que la máquina I.S. tiene un número determinado de secciones y un número determinado de moldes en cada sección, en el que la pantalla visualiza simultáneamente las tres imágenes extraídas individuales de los recipientes (30, 64) de vidrio caliente procedentes de los tres moldes, que tienen las desviaciones máximas en dicha por lo menos una característica.

36. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes comprende:

un módulo (246) de posiciones de productos, para determinar la posición de cada uno de los recipientes (30, 64) de vidrio caliente sobre el transportador; y

en el que se proporciona a la pantalla información representativa de la posición de cada uno de los recipientes (30, 64) de vidrio caliente.

37. Un sistema según se define en la reivindicación 22, en el que el módulo (164) de procesamiento de imágenes comprende:

una base de datos de tipo primero en entrar, primero en salir que almacena información de diagnóstico

representativa de una o varias de las características de cada uno de los recipientes (30, 64) de vidrio caliente

durante un período predeterminado;

en el que el módulo (164) de procesamiento de imágenes determina la mediana de la información de diagnóstico representativa de una o varias de las características de cada uno de los recipientes (30, 64) de vidrio caliente durante un período predeterminado almacenadas en la base de datos de tipo primero en entrar, primero en salir, y compara la información de diagnóstico representativa de una o varias de las características de cada uno de los recipientes (30, 64) de vidrio caliente con la mediana.

38. Un sistema según se define en la reivindicación 37, en el que un gráfico de caja de la información de diagnóstico

representativa de una o varias de las características de cada uno de los recipientes (30, 64) de vidrio caliente

durante un período predeterminado almacenadas en la base de datos de tipo primero en entrar, primero en salir, y su mediana, se visualizan en la pantalla junto con la información de diagnóstico representativa de una o varias de las características de cada uno de los recipientes (30, 64) de vidrio caliente.

39. Un sistema según se define en la reivindicación 37, en el que si la comparación de la información de diagnóstico representativa de una o varias de las características de un recipiente (30, 64) de vidrio caliente con la mediana excede un porcentaje predeterminado, se proporciona una alarma o un aviso, o el recipiente (30, 64) de vidrio caliente es rechazado.

40. Un sistema según se define en la reivindicación 22, en el que la pantalla tiene un modo de resumen de sección en el que se visualizan simultáneamente en la pantalla por lo menos tres de la distribución vertical del vidrio, la distribución horizontal del vidrio, la distribución de vidrio, la temperatura y la inclinación.

41. Un sistema según se define en la reivindicación 22, que comprende adicionalmente:

una unidad de control (84) de la máquina I.S. que utiliza la información de diagnóstico para controlar automáticamente el proceso de formación en la máquina I.S.

42. Un sistema según se define en la reivindicación 22, en el que la pantalla comprende: una interfaz de usuario de pantalla táctil.

Patentes similares o relacionadas:

Método y sistema de control del tiempo de permanencia para una máquina de conformado de objetos de vidrio, del 13 de Noviembre de 2019, de EMHART GLASS S.A.: Un método para operar un émbolo en un molde de piezas elementales para moldear un parisón a partir de una gota de vidrio, siendo el émbolo accionado […]

Método y sistema de control de temperatura del molde en bucle cerrado, del 25 de Septiembre de 2019, de EMHART GLASS S.A.: Un sistema de control del tiempo del ciclo de enfriamiento del molde en blanco para una máquina I. S. que tiene un ciclo de máquina, que comprende:

[…]

Método y sistema de control de temperatura del molde en bucle cerrado, del 25 de Septiembre de 2019, de EMHART GLASS S.A.: Un sistema de control del tiempo del ciclo de enfriamiento del molde en blanco para una máquina I. S. que tiene un ciclo de máquina, que comprende:

[…]

Dispositivo para la fabricación de artículos de vidrio hueco, del 29 de Mayo de 2019, de HEYE INTERNATIONAL GMBH: Dispositivo para la fabricación de artículos de vidrio hueco, concretamente máquinas I.S., con varias estaciones, dispuestas unas junto a […]

Unidad de control de máquina I.S, del 6 de Junio de 2018, de EMHART GLASS S.A.: Una unidad de control configurada para controlar una sección de una máquina I.S., que tiene una estación de pieza bruta que incluye una primera […]

Método y sistema para la monitorización de un proceso de formación de recipientes de vidrio, del 12 de Febrero de 2014, de EMHART GLASS S.A.: Un método para la monitorización de un proceso de formación de recipientes de vidrio, en el que dicho proceso deformación se lleva a cabo mediante una máquina formadora […]

Sustitución automática de estampas formadoras en la fabricación de productos de vidrio hueco, del 17 de Julio de 2013, de SAINT-GOBAIN EMBALLAGE: Procedimiento de fabricación de un producto de vidrio hueco mediante una máquina I.S. y un robot móvil a lo largo del lado de las estampas formadoras de […]

MÁQUINA DE VIDRIO PARA LA PRODUCCIÓN DE ENVASES DE VIDRIO, del 16 de Junio de 2011, de SAINT-GOBAIN OBERLAND AG: Máquina de vidrio para la producción de envases de vidrio con estaciones que presentan premoldes o moldes de acabado, respectivamente, un dispositivo de refrigeración mediante […]

PROCEDIMIENTO Y DISPOSITIVO PARA ACCIONAR UN PUNZON DE PRENSADO DE UNA MAQUINA DE MOLDEO DE VIDRIO, del 6 de Agosto de 2009, de HEYE INTERNATIONAL GMBH: Procedimiento para accionar un punzón de prensado para un molde previo (3 a 7) de una máquina de moldeo de vidrio por medio de una unidad de émbolo-cilindro […]

PROCEDIMIENTO Y DISPOSITIVO PARA ACCIONAR UN PUNZON DE PRENSADO DE UNA MAQUINA DE MOLDEO DE VIDRIO, del 6 de Agosto de 2009, de HEYE INTERNATIONAL GMBH: Procedimiento para accionar un punzón de prensado para un molde previo (3 a 7) de una máquina de moldeo de vidrio por medio de una unidad de émbolo-cilindro […]