Procedimiento y planta para la producción de ácido sulfúrico.

Procedimiento para producir ácido sulfúrico a partir de gas del proceso que contiene SO2 en que el SO2 se oxida de manera catalítica en un convertidor con al menos una fase de contacto para formar SO3,

en que el gas del proceso que contiene SO3, después de que ha pasado a su través al menos una fase de contacto, se retira del convertidor y se alimenta a un aparato para recuperación de calor, en que se genera vapor a partir de agua de alimentación mediante el calor del gas del proceso y en que el gas del proceso se alimenta a un absorbedor, en que el SO3 se absorbe en ácido sulfúrico, caracterizado por que la temperatura del agua de alimentación alimentada al aparato de recuperación de calor para generación de vapor es mayor que la temperatura del gas del proceso que entra en el absorbedor y el agua de alimentación se desairea de manera térmica, preferiblemente a una temperatura de alimentación de 20-90°C, antes de que entre en el aparato de recuperación de calor y que los gases que emergen del aparato de recuperación de calor estén a una temperatura de aproximadamente 170-350°C.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/001260.

Solicitante: OUTOTEC OYJ.

Nacionalidad solicitante: Finlandia.

Dirección: Puolikkotie 10 02230 Espoo FINLANDIA.

Inventor/es: DAUM, KARL-HEINZ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B17/76 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 17/00 Azufre; Sus compuestos. › por procedimientos de contacto.

PDF original: ES-2480303_T3.pdf

Fragmento de la descripción:

Procedimiento y planta para la producción de ácido sulfúrico.

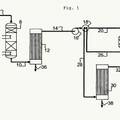

Campo de la invención La invención se refiere a un procedimiento y una planta para la producción de ácido sulfúrico por oxidación catalítica de SO2 para formar SO3 en un convertidor con al menos una fase de contacto, siendo el gas del proceso que contiene SO3, después de que se haya hecho pasar a su través al menos una fase de contacto, retirado del convertidor y alimentado a un aparato para recuperación de calor, en que se genera vapor a partir de agua de alimentación mediante el calor del gas del proceso y alimentándose después el gas del proceso a un absorbedor en que se absorbe el SO3 en ácido sulfúrico.

El ácido sulfúrico se produce normalmente por lo que se conoce como el proceso de doble absorción, como se describe en la Encyclopaedia of Industrial Chemistr y de Ullmann 5ª Edición, Volumen A 25, páginas 635 a 700. El dióxido de azufre (SO2) obtenido por combustión de azufre o como un gas de desecho de plantas metalúrgicas se convierte en trióxido de azufre (SO3) en un convertidor de cuatro fases o de cinco fases con la ayuda de un catalizador sólido, comprendiendo por ejemplo pentóxido de vanadio como componente activo. Después de las fases de contacto del convertidor, se retira el SO3 obtenido y se alimenta a un absorbedor intermedio o, después de la última fase de contacto del convertidor, a un absorbedor final, en que se hace pasar el gas que contiene SO3 a contracorriente a ácido sulfúrico concentrado y se absorbe en el mismo.

Las plantas para producir ácido sulfúrico a partir de azufre elemental en términos económicos "adolecen" del hecho de que los costes del azufre de la materia prima con frecuencia exceden de manera significativa del beneficio que se puede alcanzar del ácido sulfúrico producto.

Estas plantas sólo se pueden hacer funcionar de manera económica maximizando/optimizando la generación de sub-productos, tales como vapor a alta presión y baja presión y generando de ese modo un beneficio adicional.

En el pasado, se hicieron considerables esfuerzos para utilizar el calor liberado durante la oxidación (combustión) de azufre elemental para formar SO2 mediante oxígeno atmosférico y el calor liberado durante la oxidación catalítica de SO2 para formar SO3 tan completamente como era posible para la generación de vapor a alta-presión. Diversos aparatos, por ejemplo evaporadores, economizadores (precalentadores de agua de alimentación de calderas) y supercalentadores de vapor se conectan en este caso arriba de un modo adecuado para la generación de vapor, siendo los principales factores determinantes las condiciones límite de ingeniería del procedimiento. Por ejemplo, se requiere que se satisfagan las temperaturas de reacción predeterminadas para catálisis y también se tiene que tener en cuenta la calidad deseada del vapor (por ej., presión y temperatura) dentro de ciertos límites. Este vapor se puede convertir después en energía eléctrica de una manera conocida mediante un turboalternador. Si, por ejemplo, se usa azufre elemental como material de partida, dependiendo del procedimiento y la calidad del vapor producido (presión y temperatura) , se utiliza en general aproximadamente 60% de la energía que estaba presente originalmente en el azufre para generación de vapor. El grado de conversión de energía para la generación de vapor a alta presión está restringido por las opciones limitadas para refrigerar el gas del proceso previamente a la absorción intermedia o final. Para evitar que la temperatura caiga por debajo del punto de rocío del acido sulfúrico, por ejemplo, los gases del proceso no se deberían enfriar por debajo de 130-170º C. Una restricción más resulta del uso de agua de alimentación de calderas desaireada (es decir, agua de alimentación de calderas de la que se ha retirado sustancialmente oxígeno disuelto) en los generadores de vapor (por ej., economizadores) , que es necesario para evitar la corrosión en el lado del agua. La denominada desaireación térmica no presurizada (típicamente 10 -30 kPa (0, 1-0, 3 bar) , todas las presiones se proporcionan relativas a presión atmosférica) del agua de alimentación que se usa en general significa que la temperatura del agua de alimentación es aproximadamente 102-105º C. En términos termodinámicos, por lo tanto, el enfriamiento del gas justificable económicamente, significativo, a por debajo de 130º C apenas sería posible incluso sin tener en cuenta la corrosión del punto de rocío.

Durante la parte posterior del procedimiento convencional para producir ácido sulfúrico, los gases se enfrían además tanto durante la absorción intermedia como durante la absorción final. Esta energía sensible, como la energía de la condensación del SO3 y el calor liberado por la energía de formación de H2SO4 a partir de SO3 y H2O y la dilución del ácido sulfúrico formado, es por consiguiente a un nivel de temperatura bajo y se retira en general del procedimiento indirectamente mediante agua de refrigeración.

En el pasado, se desarrollaron diversos procedimientos para obtener también algo de este calor como vapor a baja presión y de ese modo aumentar completamente la viabilidad económica de la planta, cf. con respecto a esto la patente de EE.UU. 4.670.242 poseída por Monsanto (también la patente europea EP 0 181 313 B1) y el procedimiento "HEROS" desarrollado por Lurgi según la patente alemana DE 38 30 365 C2. Se han hecho numerosos intentos para mejorar estos procedimientos, pero estas modificaciones hasta ahora sólo han sido de uso limitado. Se ha hecho referencia a la patente de Monsanto de EE.UU. 4.576.813 (patente europea EP 0 130 967 B1) y el procedimiento de Outokumpu según la solicitud de patente Alemana aún no publicada DE 10 2004 012 293.8. El documento de patente alemana DE 195 22 927 A1 describe un procedimiento para la producción de ácido sulfúrico concentrado convirtiendo SO2 a SO3 en un convertidor multifase en presencia de vapor. A partir de la fase final del

convertidor, el gas del proceso se alimenta vía un supercalentador e intercambiadores de calor a un absorbedor. En el supercalentador, el vapor con las temperaturas de 250º C se calienta por intercambio de calor con el gas del proceso que sale de la última fase del convertidor a una temperatura de 300º C. El gas del proceso que sale del supercalentador se enfría en el intercambiador de calor y precalentador de aire antes de entrar en el absorbedor final. Dependiendo del circuito de ingeniería del procedimiento y la calidad del vapor a baja presión (en general vapor saturado a 0, 6 a 1 MPa (6-10 bar) ) , es posible aumentar la eficacia total desde aprox., 60% a hasta 80-85%. Sin embargo, el uso de estos procedimientos de recuperación del calor a baja-temperatura se restringe a situaciones en que hay consumidores disponibles para vapor a baja presión que es de una calidad reducida. Si este no es el caso, también se puede alimentar por supuesto el vapor a baja presión a un turboalternador, pero debido a la baja presión del vapor esto en general no es muy económico. Por consiguiente, la mayoría de las plantas que están en funcionamiento en la actualidad no están provistas de dichos sistemas.

El resto del calor generado en la producción de ácido sulfúrico, que asciende a 15-20%, se disipa en general al agua de refrigeración y se retira de ese modo del uso activo. Una pequeña cantidad de este calor, se puede recuperar adicionalmente por agua de alimentación "fría", fresca, (típicamente 20-30º C como vuelve desde por ejemplo el condensador de una turbina de condensación/alternador) que se está calentando indirectamente con el ácido sulfúrico "caliente" (típicamente 80-110º C) antes de que este agua de alimentación pase después a la desaireación térmica. Precalentar a por encima de, por ejemplo, 85-90º C no es posible, puesto que la desaireación térmica atmosférica aún requiere un cierto aumento de temperatura de 10-20º C para que se realice esta desaireación de manera eficaz y de manera efectiva. Por lo tanto, este grado adicional de recuperación de calor también es limitado.

Sumario de la invención Es un objeto de la presente invención mejorar además la utilización de calor en la producción de ácido sulfúrico.

La invención consigue sustancialmente este objeto por las características de las reivindicaciones 1 y 17, con la temperatura del agua de alimentación alimentada al aparato de recuperación de calor para generación de vapor, siendo mayor que la temperatura del gas del proceso que entra en el absorbedor. Antes de entrar en el aparato de recuperación de calor, el agua de alimentación se desairea de manera térmica, preferiblemente a una temperatura de alimentación de 20-90º... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir ácido sulfúrico a partir de gas del proceso que contiene SO2 en que el SO2 se oxida de manera catalítica en un convertidor con al menos una fase de contacto para formar SO3, en que el gas del proceso que contiene SO3, después de que ha pasado a su través al menos una fase de contacto, se retira del convertidor y se alimenta a un aparato para recuperación de calor, en que se genera vapor a partir de agua de alimentación mediante el calor del gas del proceso y en que el gas del proceso se alimenta a un absorbedor, en que el SO3 se absorbe en ácido sulfúrico, caracterizado por que la temperatura del agua de alimentación alimentada al aparato de recuperación de calor para generación de vapor es mayor que la temperatura del gas del proceso que entra en el absorbedor y el agua de alimentación se desairea de manera térmica, preferiblemente a una temperatura de alimentación d.

2. 90º C, antes de que entre en el aparato de recuperación de calor y que los gases que emergen del aparato de recuperación de calor estén a una temperatura de aproximadament.

17. 350º C.

2. Procedimiento según la Reivindicación 1, caracterizado por que la diferencia de temperatura entre el agua de alimentación y el gas del proceso que entra en el absorbedor está entre 5º C y 100º C, preferiblement.

2. 50º C.

3. El procedimiento según la Reivindicación 1 ó 2, caracterizado por que el agua de alimentación se alimenta al aparato de recuperación de calor a una temperatura de más de 102º C, preferiblement.

14. 190º C.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el gas del proceso se retira del convertidor en una fase de contacto intermedia, se alimenta a un absorbedor intermedio y se vuelve a alimentar después al convertidor y por que el gas del proceso, después de que ha pasado a su través la fase de contacto final del convertidor, se alimenta a un absorbedor final, siendo la temperatura de entrada del gas en el absorbedor intermedio aproximadament.

13. 170º C y siendo en el absorbedor final aproximadament.

12. 150º C.

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que la desaireación térmica del agua de alimentación se realiza a una presión mayor que la presión atmosférica, preferiblemente a 0, 3-1 MPa (3-10 bar) .

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el agua de alimentación se precalienta a más de 105º C, preferiblemente .

13. 190º C y en particular a aproximadamente 165º C, antes de que entre en la desaireación térmica.

7. Procedimiento según la Reivindicación 6, caracterizado por que la temperatura máxima de precalentamiento del agua de alimentación es aproximadamente 5 a 20º C por debajo de la temperatura de saturación del vapor de la presión a que se hace funcionar el desaireador.

8. Procedimiento según la Reivindicación 6 ó 7, caracterizado por que el precalentamiento del agua de alimentación fría antes de que entre en la desaireación térmica se realiza indirectamente mediante calor residual de la parte de absorción y/o de la parte de contacto de la planta de ácido sulfúrico.

9. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el agua de alimentación se desairea en condiciones atmosféricas y antes de que entre en el aparato de recuperación de calor se calienta en un intercambiador de calor a una temperatura por encima de la temperatura de aproximadamente 105º C que se produce durante la desaireación.

10. Procedimiento según la Reivindicación 9, caracterizado por que el calentamiento del agua de alimentación previamente a la desaireación térmica se realiza, por ejemplo, mediante vapor a baja-presión, vapor residual importado, vapor a presión media (a una presión menor que el vapor a alta presión generado en la planta) o aceite de transferencia de calor calentado que se origina desde fuera de la planta.

11. Procedimiento según la Reivindicación 10, caracterizado por que los gases que emergen del aparato de recuperación de calor se utilizan para el calentamiento parcial de, por ejemplo, aire de combustión, para el recalentamiento de los gases de la absorción intermedia y/o para el calentamiento parcial/precalentamiento de agua de alimentación antes de que entre en la desaireación térmica.

12. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que se usa vapor a bajapresión, por ejemplo vapor saturado a una presión de aproximadamente 1 MPa (10 bar) , para la desaireación térmica.

13. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que los absorbedores y una torre de secado para secar aire con la ayuda de ácido sulfúrico se hacen funcionar con un circuito de ácido común a la misma concentración.

14. Procedimiento según la Reivindicación 13, caracterizado por que la planta de ácido sulfúrico se hace funcionar con un absorbedor caliente separado, estando provisto este absorbedor caliente de una derivación de gases.

15. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el aparato de

recuperación de calor, que está destinado a enfriar el gas previamente a la absorción intermedia, tiene una derivación de gas.

16. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el agua de alimentación usada es agua desmineralizada.

17. Planta para producir ácido sulfúrico, en particular por un procedimiento según una de las reivindicaciones precedentes, con un convertidor para la oxidación catalítica de SO2 para formar SO3 con al menos una fase de contacto, al menos un absorbedor, a que se alimenta gas del proceso que contiene SO3 después de una fase de contacto del convertidor para que se absorba el SO3 en ácido sulfúrico, un aparato de recuperación de calor, en que el gas del proceso libera algo de su calor a agua de alimentación para generar vapor y un desaireador para desairear el agua de alimentación antes de que se introduzca en el aparato de recuperación de calor, caracterizada por un intercambiador de calor para calentar el agua de alimentación que se alimenta al aparato de recuperación de calor a una temperatura mayor que el gas del proceso alimentado al absorbedor.

18. Planta según la Reivindicación 17, caracterizada por un absorbedor intermedio, a que se alimenta el gas del proceso que contiene SO3 después de una fase de contacto intermedia del convertidor y un absorbedor final, a que 15 se alimenta el gas del proceso que contiene SO3 después de la última fase de contacto del convertidor.

19. Planta según la Reivindicación 17 ó 18, caracterizada por que hay un dispositivo para generar vapor a baja presión y por que al menos algo del vapor a baja presión se alimenta al desaireador.

20. Planta según la Reivindicación 17 ó 19, caracterizada por que el aparato de recuperación de calor, que se destina a enfriar el gas previamente a la absorción intermedia, tiene una derivación de gas.

21. Planta según una de las 1. a 20, caracterizada por un absorbedor caliente separado, estando provisto este absorbedor caliente de una derivación de gases.

22. Planta según una de las 1. a 21, caracterizada por que los absorbedores y una torre de secado para secar aire con la ayuda de ácido sulfúrico se conectan a un sistema de bombeo común para suministrar ácido sulfúrico.

Patentes similares o relacionadas:

Procedimiento y planta para la producción energéticamente eficaz y mejorada de ácido sulfúrico, del 6 de Febrero de 2019, de Outotec (Finland) Oy: Un procedimiento para producir ácido sulfúrico por oxidación catalítica de SO2 a SO3 y absorción posterior del SO3 en ácido sulfúrico, en donde […]

Procedimiento para purificar ácido sulfúrico, del 25 de Octubre de 2017, de Chemetics Inc: Procedimiento continuo para la obtención de ácido sulfúrico, que comprende los pasos: I. Combustión de un gas de escape que contiene azufre en una instalación […]

Procedimiento para la producción de ácido sulfúrico, del 18 de Octubre de 2017, de Chemetics Inc: Procedimiento continuo para la producción de ácido sulfúrico, que comprende los pasos: (a) Reacción de azufre elemental y/o compuestos de azufre […]

Procedimiento para la preparación de ácido sulfúrico, del 6 de Septiembre de 2017, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la generación de ácido sulfúrico, en el que se prepara un flujo de gas de producto que contiene dióxido de azufre , que […]

Procedimiento para el tratamiento de compuestos de azufre, del 10 de Mayo de 2017, de Chemetics Inc: Procedimiento continuo para la producción de ácido sulfúrico, que comprende los pasos I. combustión de sustancias de partida que contienen azufre, las cuales contienen al […]

Dispositivo y procedimiento para la combustión de azufre y compuestos que contienen azufre, del 15 de Febrero de 2017, de Chemetics Inc: Procedimiento para la combustión de uno o varios compuestos de azufre, preferentemente de azufre y/o un gas que contiene sulfuro de hidrógeno, conduciéndose el gas de combustión […]

Proceso para eliminar contaminantes de corrientes de gas, del 11 de Mayo de 2016, de Linde LLC: Un método de eliminación de contaminantes desde una corriente de gas residual que contiene dióxido de azufre y óxidos de nitrógeno contaminantes en un proceso de producción […]

Producción de ácido sulfúrico con reciclaje de gas desulfurado, del 2 de Marzo de 2016, de HALDOR TOPS E A/S: Un procedimiento para la oxidación de SO2 a SO3, que comprende las etapas de

(a) dirigir una corriente de gas de alimentación que comprende SO2 y O2 […]

Producción de ácido sulfúrico con reciclaje de gas desulfurado, del 2 de Marzo de 2016, de HALDOR TOPS E A/S: Un procedimiento para la oxidación de SO2 a SO3, que comprende las etapas de

(a) dirigir una corriente de gas de alimentación que comprende SO2 y O2 […]