Procedimiento y sistema de cristalización de estruvita para la recuperación de fosfatos en aguas residuales.

Procedimiento y sistema de cristalización de estruvita para la recuperación de fosfatos en aguas residuales urbanas o industriales,

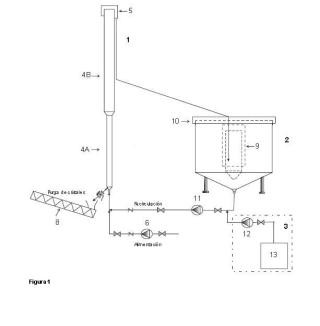

preferiblemente con concentraciones de fosfato superiores a 50 mg P/L, más preferiblemente mayores de 100 mg P/L, y donde se recuperan fosfatos mediante su cristalización en forma de gránulos de estruvita, que pueden alcanzar un diámetro de hasta 5 mm. El sistema de cristalización de estruvita está formado por un cristalizador (1), un decantador (2) con un sistema de distribución (9), y una unidad de adición de hidróxido de magnesio industrial (3). La recuperación de fosfatos del agua residual tiene lugar gracias a dos etapas: etapa de crecimiento de gránulos de estruvita y etapa de crecimiento de cristales finos de estruvita.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430265.

Solicitante: UNIVERSIDADE DE SANTIAGO DE COMPOSTELA.

Nacionalidad solicitante: España.

Inventor/es: GARRIDO FERNANDEZ,JUAN MANUEL, CRUTCHIK PEDEMONTE,Dafne.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D21/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Separación por sedimentación de partículas sólidas en suspensión en líquidos (sedimentación diferencial B03D 3/00).

- B01D9/00 B01D […] › Cristalización (directamente a partir de la fase de vapor B01D 7/02; producción de monocristales C30B).

- C02F1/52 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 1/00 Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad). › por floculación o precipitación de las impurezas en suspensión.

Fragmento de la descripción:

Procedimiento y sistema de cristalización de estruvita para la recuperación de fosfatos en aguas residuales.

SECTOR DE LA TÉCNICA

La presente invención plantea un procedimiento y un sistema de cristalización de fosfato de amonio y magnesio hexahidratado que recibe el nombre de estruvita, especialmente diseñados para la recuperación de fosfatos en aguas residuales urbanas o industriales y en el que se obtiene un efluente con una baja concentración de fosfato, y un producto, estruvita granular, con un valor comercial como fertilizante de lenta liberación.

El sistema y el procedimiento permiten la recuperación de fosfatos del agua residual, utilizando una suspensión de hidróxido de magnesio, preferiblemente de grado industrial de alta reactividad como fuente externa de iones magnesio y de alcalinidad. El sistema de cristalización está especialmente indicado para la recuperación de fosfatos en corrientes de aguas residuales urbanas o industriales con concentraciones de fosfato superiores a 50 mg P/L y preferiblemente mayores de 100 mg P/L, permitiendo una recuperación entre el 70% y 90% del fosfato que contiene el agua residual bruta y la producción de gránulos de estruvita con un tamaño de gránulo comprendido preferentemente entre 1, 0 y 5, 0 mm.

ESTADO DE LA TÉCNICA

A continuación se realiza una revisión del estado de la técnica en cuanto a procesos de cristalización de fosfatos en aguas residuales en general y en particular al uso de fuentes de magnesio y alcalinidad para la cristalización de estruvita en aguas residuales.

Proceso de cristalización de fosfato como estruvita en aguas residuales La cristalización de estruvita se basa en un proceso controlado de precipitación en el que se obtiene una sal de fosfato de amonio y magnesio hexahidratado (MgNH4PO4∙6H2O) denominada estruvita. La cristalización de estruvita ocurre mediante una reacción reversible, produciendo un producto con una relación molar de 1:1:1 de Mg+2, NH4+ y PO4-3 (Doyle y Parsons, Water Res. 36 (16) , 3925-3940 (2002) ) . La estequiometria del proceso estaría definida por la reacción (1) . La reacción de cristalización de estruvita es altamente dependiente del pH de operación, la temperatura, las concentraciones de fosfato, amonio y magnesio, así como de la presencia de otros iones, como el calcio.

Muchos son los estudios realizados en los últimos años en torno a la cristalización controlada de estruvita en aguas residuales con altas concentraciones de fosfato, en los cuales se ha demostrado que las condiciones de operación afectan directamente a la eficiencia de cristalización de la estruvita, y donde la eficacia en la recuperación de fosfatos está principalmente condicionada por el pH de operación, el cual preferiblemente debe estar en un rango de entre 8, 0 y 9, 0, la temperatura y por las concentraciones de los iones involucrados en la reacción de cristalización (Andrade y Schuiling, Mineral Journal (Ukraine) J. Ukr. 23 (5/6) , 37-46 (2001) ) .

El control del pH del cristalizador se logra adicionando un álcali que neutralice la generación de hidrogeniones mostrada en la reacción (1) , para ello se suele utilizar NaOH. Para aquellas corrientes de aguas con alto contenido en dióxido de carbono disuelto, como las procedentes de reactores anaerobios metanogénicos o digestores de fangos, se puede realizar la neutralización de los hidrogeniones formados mediante la progresiva desorción del dióxido de carbono disuelto en dichas corrientes de agua, usando para ello sistemas de desorción o stripping mediante aireación del agua residual a tratar, ora en la corriente de entrada de agua residual antes de su introducción en el cristalizador ora en el propio sistema de cristalización.

La reacción de cristalización de estruvita precisa, además, de la presencia de concentraciones adecuadas de iones amonio y magnesio que deberían estar en exceso con respecto a la concentración de ión fosfato. La mayor parte de corrientes de aguas residuales con altas concentraciones de ión fosfato presentan elevado contenido en ión amonio, por lo que no es necesario realizar ninguna acción de corrección, para aquellas corrientes pobres en ión amonio se puede corregir la concentración de dicho catión con una corriente de agua residual, en la que este elemento esté en exceso o añadir directamente amoníaco (NH3) que actuaría además, como fuente externa de alcalinidad.

La estruvita puede cristalizar, ya sea a través de cristalización homogénea o cristalización heterogénea. La cristalización homogénea tiene lugar en una solución sobresaturada en la cual no hay presencia de cristales u otros sólidos en suspensión y durante la cual, las moléculas/iones generan pequeños núcleos de precipitado con un tamaño de nanómetros. A nivel macroscópico no se observa variación de la concentración de componentes en fase acuosa hasta que transcurrido un tiempo, denominado tiempo de inducción, ocurre el agrupamiento de estos núcleos y la aparición de pequeños cristales denominados finos con un tamaño del orden de pocos micrómetros, debido a un subsiguiente proceso de cristalización heterogénea. El tiempo de inducción, en la que no se observa formación de cristales en una disolución homogénea, tiene una duración que depende, entre otros, del nivel de sobresaturación y temperatura, variando entre 6 y 120 minutos, de acuerdo con las condiciones de operación (Bouropoulos y Koutsoukos, J. Cr y st. Growth. 213, 381-388 (2000) ) .

El proceso de cristalización heterogénea se produce solamente si hay cristales de precipitado presentes que promuevan la precipitación y cristalización de estruvita sobre las mismas, promoviendo este proceso el crecimiento de cristales hasta que se alcanza el equilibrio entre las fases líquida y sólida. Es importante destacar que la cinética del proceso de cristalización heterogénea está afectada por la concentración o superficie específica (superficie de cristales por unidad de volumen de fase líquida) de estruvita presente en el medio y por el nivel de sobresaturación y temperatura de la disolución. El proceso de cristalización heterogénea, que fomenta el crecimiento de cristales, tiene lugar con mucha mayor rapidez a bajos niveles de sobresaturación que el proceso de cristalización homogénea que da como producto cristales de muy pequeño tamaño, por lo que resulta de interés el fomentar la cristalización heterogénea si se quieren obtener precipitados de mayor tamaño.

Uno de los grandes problemas en el proceso de cristalización de estruvita está asociado con la formación de cristales de estruvita de pequeño tamaño (finos) , que llegan a suponer entre el 10% y el 40% del precipitado formado, lo que compromete la calidad del efluente final ya que debido a su baja velocidad de sedimentación, se pueden lavar con el efluente tratado, comprometiendo tanto la calidad del efluente tratado como la viabilidad económica del proceso. La separación de los cristales finos se suele realizar usando sistemas de sedimentación o separadores hidrociclónicos, y resulta aconsejable fomentar siempre su recuperación y crecimiento dentro del cristalizador, fomentando la formación de cristales de mayor tamaño, sobre 1 mm o superior, que facilite la potencial salida al mercado y la comercialización de la estruvita como fertilizante. Los factores cinéticos e hidrodinámicos del sistema de cristalización utilizado afecta al producto obtenido en relación con su granulometría y composición y por ende a la posible salida comercial del producto obtenido.

Uso de fuentes externas de magnesio para la cristalización de estruvita en aguas residuales En la mayoría de los casos de aguas residuales a tratar, el magnesio es el ión limitante en la reacción de cristalización de la estruvita, por lo que se suele adicionar óxido de magnesio, hidróxido de magnesio, cloruro de magnesio, carbonato de magnesio, sulfato de magnesio o agua de mar como fuentes externas de ión magnesio. El agua de mar se suele añadir como fuente gratuita de ión magnesio en aquellas instalaciones situadas cerca de la costa, ya que presenta una concentración de unos 1285 mg/L de este catión.

Los costes de operación en el proceso de cristalización de estruvita dependen principalmente de las fuentes de alcalinidad y magnesio utilizadas, las cuales representan alrededor de un 75% de los costes de operación totales (Dockhorn, International Conference on Nutrient Recover y from Wastewater Streams, pp. 145-158 (2009) ) . Dockhorn (2009) documentó costes que oscilan entre 2-3 ? y 10 ? por kg P separado como estruvita, en sistemas de cristalización de estruvita. Señoráns et al. (Señoráns et al., Tecnología del agua 335, 26-35 (2011) ) determinaron un coste de operación...

Reivindicaciones:

1. Un sistema de cristalización de estruvita para la recuperación de fosfatos en aguas residuales, caracterizado porque comprende tres elementos principales:

un cristalizador (1) ;

un decantador (2) con un sistema de distribución (9) ; y

una unidad de adición de hidróxido de magnesio (3) .

2. El sistema de cristalización, según la reivindicación 1, caracterizado porque el cristalizador (1) comprende: dos cuerpos cilíndricos (4A, 4B) acoplados en serie, un rebosadero (5) , una bomba de alimentación (6) , una válvula (7) para la purga de gránulos y un tornillo sin fin (8) .

3. El sistema de cristalización, según la reivindicación 2, donde los dos cuerpos cilíndricos (4A, 4B) son de distinto diámetro, donde el cuerpo cilíndrico de menor diámetro (4A) está situado en la parte inferior del cristalizador (1) , mientras que el cuerpo cilíndrico de mayor diámetro (4B) está situado en la parte superior del cristalizador (1) ;

4. El sistema de cristalización según la reivindicación 3, donde la relación de diámetro interno entre los cuerpos cilíndricos (4A:4B) está entre 1, 0:1, 5 y 1, 0:4, 0 m/m mientras que la relación de longitud entre los cuerpos cilíndricos (4A:4B) está entre 1, 0:0, 5 y 1, 0:2, 0 m/m.

5. El sistema de cristalización, según cualquiera de las reivindicaciones 3 a 4, donde el cristalizador (1) está dotado de dos ensanchamientos que tienen un ángulo comprendido entre 30º y 60º, un ensanchamiento entre la entrada del cristalizador (1) y el cuerpo cilíndrico inferior (4A) , y el otro ensanchamiento entre el cuerpo cilíndrico inferior (4A) y el cuerpo cilíndrico superior (4B) .

6. El sistema de cristalización, según cualquiera de las reivindicaciones 2 a 5, donde el rebosadero (5) está situado en la parte superior del cristalizador (1) ; la válvula (7) para la purga de gránulos está situada en la parte inferior del cristalizador (1) ; y el tornillo sin fin (8) está situado al final de la conducción de recogida de gránulos.

7. El sistema de cristalización, según la reivindicación 1, caracterizado porque el decantador (2) comprende: un sistema de distribución (9) , un rebosadero perimetral (10) y una bomba de recirculación (11) .

8. El sistema de cristalización, según la reivindicación 7, caracterizado porque el sistema de distribución (9) está situado en el centro del decantador (2) , el rebosadero perimetral (10) está situado en la parte superior del decantador (2) , y la bomba de recirculación (11) está situada entre el decantador (2) y el cristalizador (1) .

9. El sistema de cristalización, según cualquiera de las reivindicaciones 7 a 8, donde el fondo del decantador (2) tiene una pendiente comprendida entre 30º y 60º.

10. El sistema de cristalización, según cualquiera de las reivindicaciones 7 a 9, caracterizado porque el sistema de distribución (9) está formado por dos cilindros concéntricos (9A, 9B) y una tolva (9C) unida al cilindro concéntrico interno (9A) ; y donde la tolva (9C) está dotada de un orificio (9D) en su parte inferior.

11. El sistema de cristalización, según la reivindicación 10, donde la tolva (9C) tiene forma cónica, y tiene una pendiente comprendida entre 30º y 60º y donde el orificio (9D) tiene un diámetro comprendido entre 20 y 50 mm.

12. El sistema de cristalización, según la reivindicación 1, caracterizado porque la unidad de adición de hidróxido de magnesio (3) comprende: una bomba de dosificación (12) y un tanque de almacenamiento (13) para el hidróxido de magnesio.

13. El sistema de cristalización según la reivindicación 12, caracterizado porque la bomba de dosificación (12) está situada entre el tanque de almacenamiento (13) y la conducción que alimenta a la bomba de recirculación (11) .

14. Un procedimiento para la recuperación de fosfatos en aguas residuales por cristalización de estruvita mediante el sistema descrito según cualquiera de las reivindicaciones anteriores, caracterizado porque comprende dos etapas: a) etapa de crecimiento de gránulos de estruvita y b) etapa de crecimiento de cristales de pequeño tamaño y finos de estruvita.

15. El procedimiento, según la reivindicación 14, caracterizado porque la etapa a) , de crecimiento de gránulos, tiene lugar en el cristalizador (1) , donde se forman los cristales de estruvita de mayor tamaño que conforman el lecho de gránulos.

16. El procedimiento, según cualquiera de las reivindicaciones 14 a 15, donde en la etapa a) , de crecimiento de gránulos, cristaliza más del 70% del fosfato que contiene el agua residual.

17. El procedimiento, según cualquiera de las reivindicaciones 14 a 16, caracterizado porque en la etapa a) , de crecimiento de gránulos, se introduce el agua residual a través del cuerpo cilíndrico inferior (4A) del cristalizador (1) mediante una bomba de alimentación (6) , fluyendo de forma ascendente, en donde el agua residual, antes de ingresar al cuerpo cilíndrico inferior (4A) , se mezcla con la corriente de recirculación proveniente del decantador (2) .

18. El procedimiento, según cualquiera de las reivindicaciones 14 a 17, caracterizado porque en la etapa a) , de crecimiento de gránulos, la velocidad media de flujo ascendente del agua residual es por lo menos 270 cm/min dentro del cuerpo cilíndrico inferior (4A) , y es al menos 83 cm/min dentro del cuerpo cilíndrico superior (4B) del cristalizador (1) .

19. El procedimiento, según cualquiera de las reivindicaciones 14 a 18, donde la masa total de gránulos contenida en el cristalizador (1) se controla purgando los gránulos de dicho lecho a través de una válvula (7) de purga mediante un lazo de control de presión, usando un manómetro digital ubicado en el cuerpo cilíndrico inferior (4A) , estableciendo una consigna de presión máxima que abre la válvula (7) de purga, y donde el licor purgado se recoge en el tornillo sin fin (8) , en donde se retira el líquido, y los gránulos posteriormente son dispuestos en sacos filtrantes.

20. El procedimiento, según cualquiera de las reivindicaciones 14 a 19, donde el agua residual tratada en el cristalizador (1) y los cristales de pequeño tamaño y finos de estruvita abandonan el mismo a través del rebosadero (5) situado en la parte superior del cristalizador (1) , ingresando mediante gravedad en el decantador (2) , donde tiene lugar la etapa b) de crecimiento de cristales de pequeño tamaño y finos de estruvita.

21. El procedimiento, según la reivindicación 20, donde en la etapa b) , de crecimiento de los cristales de pequeño tamaño y finos de estruvita, el agua residual tratada en el cristalizador (1) y los cristales de pequeño tamaño y finos de estruvita ingresan en el decantador (2) a través del cilindro concéntrico interno (9A) del sistema de distribución (9) , y posteriormente se distribuyen homogéneamente en el sistema de distribución (9) y en el decantador (2) ; y donde el flujo de agua residual se produce en dirección ascendente y posteriormente descendente a través de los cilindros concéntricos (9A, 9B) del sistema de distribución (9) y del decantador (2) .

22. El procedimiento, según la reivindicación 21, donde los cristales de pequeño tamaño que se encuentran fluidizados dentro del sistema de distribución (9) y del decantador (2) crecen y alcanzan una velocidad de sedimentación superior a la velocidad media de flujo ascendente, decantando por gravedad; y donde los cristales decantados en el sistema de distribución (9) salen por el orificio (9D) situado en la tolva (9C) , siendo retirados por el fondo del decantador (2) y recirculados, junto con los cristales finos que aumentan de tamaño y sedimentan en el decantador (2) , hacia el cristalizador (1) .

23. El procedimiento, según cualquiera de las reivindicaciones 21 a 22, caracterizado porque el agua residual tratada abandona el decantador (2) mediante el rebosadero perimetral (10) del mismo.

24. El procedimiento, según cualquiera de las reivindicaciones 14 a 23, caracterizado por la adición de una suspensión de hidróxido de magnesio como fuente de magnesio y alcalinidad durante la cristalización de estruvita mediante una bomba de dosificación (12) en la conducción que alimenta a la bomba de recirculación (11) .

25. El procedimiento según la reivindicación 24, donde la suspensión de hidróxido de magnesio es de calidad o grado industrial.

26. El procedimiento según cualquiera de las reivindicaciones 24 a 25, caracterizado por la dosificación de la suspensión de hidróxido de magnesio mediante un lazo de control del pH, usando un pHmetro instalado en el cristalizador (1) , estableciendo una consigna de pH mínimo, en un valor de pH superior a 8, 0, que arranca la bomba de dosificación (12) y una consigna de pH máximo, en un valor de pH inferior a 8, 5, que detiene la adición de la suspensión de hidróxido de magnesio.

27. El procedimiento según cualquiera de las reivindicaciones 24 a 26, caracterizado porque la suspensión de hidróxido de magnesio se mantiene homogeneizada mediante agitación mecánica en el tanque de almacenamiento (13) .

28. El procedimiento según cualquiera de las reivindicaciones 24 a 27, caracterizado porque el hidróxido de magnesio que no reacciona en el cristalizador (1) abandona dicha unidad junto con el agua residual tratada y los cristales de pequeño tamaño y finos de estruvita, entrando en el decantador (2) , de donde son posteriormente retirados a través de la conducción que alimenta a la bomba de recirculación (11) .

29. El procedimiento, según las reivindicaciones 14 a 28, caracterizado porque el sistema de cristalización se opera a temperaturas inferiores a 30 ºC.

30. Uso de un sistema de cristalización de estruvita según las reivindicaciones 1 a 13, o de un procedimiento, según las reivindicaciones 14 a 29, para la recuperación de fosfatos en aguas residuales con concentraciones de fosfato superiores a 50 mg P/L, y preferiblemente mayores de 100 mg P/L, en donde se recuperan fosfatos mediante su cristalización en forma de gránulos de estruvita, que pueden alcanzar un diámetro de hasta 5 mm, y donde se logran concentraciones de fosfato en el efluente comprendidas entre 10 y 30 mg P/L.

Sección AA`

9B

9A

A

A`

Figura 2

Figura 3

Patentes similares o relacionadas:

Método para eliminar sólidos disueltos de corrientes residuales acuosas, del 22 de Abril de 2020, de Veolia Water Technologies, Inc: Un método para eliminar sólidos disueltos de una corriente residual que comprende: evaporar agua de la corriente residual en un primer evaporador […]

Método para aumentar la resolución cromatográfica de polímeros a base de olefina con diferentes microestructuras, del 26 de Febrero de 2020, de Dow Global Technologies LLC: Un método para aumentar el índice de resolución (IR) de un cromatograma generado a partir de una muestra polimérica que comprende al menos […]

Producción de fosfatos amónicos, del 11 de Diciembre de 2019, de Easymining Sweden AB: Una disposición para la producción de fosfatos amónicos puros, que comprende: una sección de extracción , configurada para realizar una extracción líquido-líquido […]

Transformación catalítica de fases mediante metales en compuestos quirales, del 5 de Noviembre de 2019, de UNIVERSIDAD COMPLUTENSE DE MADRID: Transformación catalítica de fases mediante metales en compuestos quirales. Más del 90% de los compuestos quirales son termodinámicamente estables como compuestos racémicos, […]

Procedimiento para cristalizar clatratos hidratos y procedimiento de purificación de un líquido acuoso usando los clatratos hidratos así cristalizados, del 9 de Octubre de 2019, de BGH: Procedimiento para formar, cristalizar, clatratos hidratos de una molécula huésped en un líquido que comprende agua, caracterizado por que se efectúan las etapas sucesivas […]

Método de producción de cristales farmacológicamente puros, del 21 de Agosto de 2019, de BIOSYN ARZNEIMITTEL GMBH: Un proceso de fabricación de una sustancia cristalina que comprende las etapas de a) proporcionar una disolución insaturada de la sustancia a […]

Procedimiento y dispositivo de preparación de nanopartículas por evaporación súbita, del 14 de Agosto de 2019, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (C.N.R.S.): Procedimiento para preparar nanopartículas, al menos una dimensión de las cuales es inferior a 100 nm, de al menos un compuesto, que comprende las siguientes etapas: • […]

Proceso continuo para la fabricación de un fertilizante de P/K granular neutro, del 7 de Agosto de 2019, de ROTEM AMFERT NEGEV LTD: Proceso continuo de fabricación de un fertilizante de fósforo/potasio (P/K) sólido que consiste esencialmente en K3H3(PO4)2 y agua en una cantidad […]