Método para fabricar un rodillo de pintar laminado.

Un método de fabricación de un rodillo de pintar laminado que comprende los pasos de:

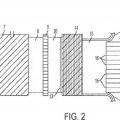

enrollar helicoidalmente una tira (923, 1023) interior perforada de material fabricada predominantemente o completamente de polipropileno alrededor de un mandril (21) para conformar una tira enrollada helicoidalmente, teniendo la tira una superficie exterior;

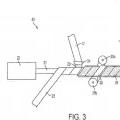

hacer avanzar la tira enrollada a lo largo del mandril (21);

aplicar una capa (25, 1025) de adhesivo sobre una superficie exterior de la tira enrollada; y

enrollar una tira de material (817, 1017) de cubierta compuesto alrededor de la tira enrollada y por encima de la capa (25, 1025) de adhesivo, teniendo el material (817, 1017) de cubierta compuesto una superficie interior y una superficie exterior; y

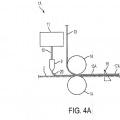

aplicar una fuerza de compresión sobre el material (817, 1017) de cubierta compuesto para empujar al material (817, 1017) de cubierta compuesto, a la capa (25, 1025) de adhesivo y la tira enrollada unos contra los otros, uniendo de ese modo la superficie interior del material (817, 1017) de cubierta compuesto a la superficie exterior de la tira (923, 1023).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11151132.

Solicitante: SEKAR, CHANDRA.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4 Sunset Road North Searingtown, NY 11507 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Sekar,Chandra.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B26D1/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B26 HERRAMIENTAS MANUALES DE CORTE; CORTE; SEPARACION. › B26D CORTE; DETALLES COMUNES A LAS MAQUINAS DE PERFORACION, PUNZONADO, CORTE, O CORTE CON SACABOCADOS (disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos B02C 18/00; corte mediante chorros de fluidos abrasivos B24C 5/02; herramientas manuales de corte B26B). › B26D 1/00 Corte de una pieza caracterizado por la naturaleza o por el movimiento del elemento cortante; Aparatos o máquinas a este efecto; Elementos cortantes a este efecto. › con varios elementos cortantes.

- B26D3/16 B26D […] › B26D 3/00 Corte de una pieza caracterizado por la naturaleza del corte; Equipo a este efecto. › Corte de vástagos o de tubos transversalmente.

- B29C53/56 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › Enrollamiento y ensamblaje, p. ej. enrollamiento en espiral.

- B29C53/58 B29C 53/00 […] › helicoidal.

- B29C53/60 B29C 53/00 […] › utilizando superficies de formación interna, p. ej. mandriles.

- B29L31/32 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Ruedas, piñones, poleas, ruedas que pivotan o rodillos.

- B32B37/12 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › caracterizado por la utilización de adhesivos.

PDF original: ES-2513490_T3.pdf

Fragmento de la descripción:

Método para fabricar un rodillo de pintar laminado CAMPO DE LA INVENCIÓN

Esta invención se refiere a un método para fabricar rodillos de pintar del tipo que se utiliza para aplicar pintura a paredes y similares. Más en concreto, la invención se refiere a un método para fabricar rodillos de pintar que se conforman en un proceso continuo a partir de una tira y de un material de cubierta compuesto.

ANTECEDENTES DE LA INVENCIÓN

Los rodillos de pintar son utilizados de forma generalizada por profesionales y aficionados para aplicar pintura a paredes, techos y otras superficies. Típicamente, el rodillo se utiliza con un aplicador que tiene un mango que termina en un elemento giratorio al cual está unido el rodillo. El rodillo, en sí, comprende generalmente una cubierta para absorción y reparto de la pintura fijada a un núcleo generalmente cilindrico. Las cubiertas se pueden fabricar de materiales tales como lana o poliéster, y de otros materiales para cubiertas que son bien conocidos en la técnica.

Hace años los rodillos de pintar se fabricaban utilizando un núcleo de papel o de madera aglomerada. Algunos fabricantes todavía fabrican estos rodillos de pintar con núcleo de papel. La fabricación de estos núcleos es bien conocida. Sin embargo, estos núcleos, así como los rodillos de pintar fabricados a partir de ellos, a menudo se desintegrarían durante su uso o durante su limpieza, especialmente durante su limpieza con disolventes de pintura (tales como, por ejemplo, trementina o alcoholes minerales, disolventes de pintura que son bien conocidos en la técnica). Siempre ha sido deseable, y todavía lo sigue siendo, hacer el rodillo de pintar resistente a los disolventes de pintura.

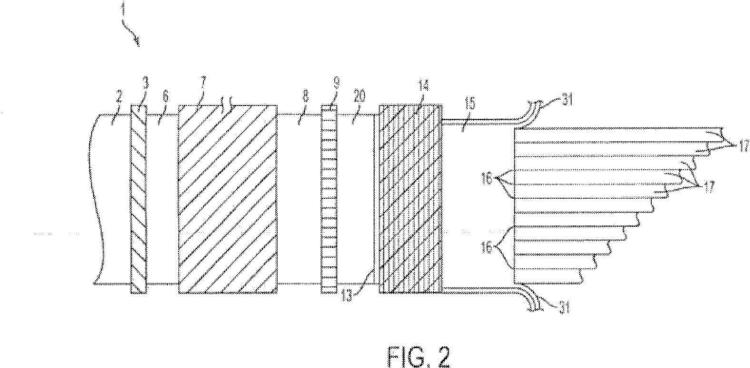

Un avance en la fabricación de rodillos de pintar se produjo cuando los núcleos de papel fueron sustituidos por núcleos fenólicos, es decir, núcleos hechos de papel impregnado con compuesto fenólico. Estos rodillos de pintar soportaban la exposición a disolventes de pintura mucho mejor que sus homólogos de papel o de madera aglomerada. El proceso de fabricación de núcleos fenólicos también es bien conocido. Por ejemplo, de acuerdo con una técnica conocida, un rodillo desechable reutilizable se fabrica suministrando en primer lugar tres tiras de papel impregnado con compuesto fenólico, formando un cierto ángulo, a un mandril para su enrollamiento helicoidal con solapamiento a fin de conformar un núcleo sin fin. Típicamente, las tiras con compuesto fenólico se suministran en rollos que se pueden montar en husillos para una alimentación continua, y se aplica un adhesivo termoestable en continuo a las superficies exteriores de las tiras según van saliendo éstas de los rodillos, de tal manera que las tiras se pegan unas a otras a medida que se van enrollando helicoidalmente para conformar el núcleo. Mientras se va haciendo avanzar el núcleo sin fin por la línea de fabricación mediante una cinta transportadora, dicho núcleo es calentado en un calentador por infrarrojos de etapas múltiples, después de lo cual se aplica un adhesivo fundido caliente a la superficie exterior del núcleo, y una tira continua del material de cubierta, tal como poliéster, se enrolla helicoidalmente sobre el núcleo, al que se une por el adhesivo fundido caliente. Lo único que falta es cortar el rodillo sin fin resultante en tamaños utilizables, lo cual se suele realizar en dos pasos, primero utilizando una cizalla volante para cortar, por ejemplo, piezas de partida de 165,1 cm (65 pulgadas), y utilizando a continuación otro dispositivo de corte para cortar la pieza de partida en longitudes utilizables de, por ejemplo, 17,78 ó 22,86 cm (siete o nueve pulgadas).

El inconveniente obvio de los núcleos reutilizables conformados de esta manera es que requieren una larga línea de ensamblado, debido a la necesidad de un calentador, y dado que el compuesto fenólico se debe calentar hasta una temperatura predeterminada, existe un compromiso evidente entre el número de etapas del calentador y la velocidad de la línea. Además, aunque los rodillos resultantes se denominan reutilizables porque no se separan cuando se colocan dentro de disolventes de pintura, cualquier exposición prolongada a dichos disolventes produce disgregación del rodillo de pintar y/o separación de las capas. Además, el proceso de fabricación para hacer rodillos con núcleo fenólico no es respetuoso con el medio ambiente.

Otro rodillo reutilizable se describe en la Patente U.S. N° 4.692.975 expedida a García, en la cual el rodillo se conforma utilizando un núcleo preconformado hecho de pieza de partida tubular de termoplástico (por ejemplo, polipropileno). En particular, el proceso describía montar un núcleo preconformado en un husillo giratorio, proporcionar un carro con el movimiento permitido en una dirección paralela al husillo, y proporcionar sobre el carro una fuente de calor directo y, formando un ángulo con el husillo, una tira continua de tejido. El proceso descrito consistía en encender la fuente de calor directo para empezar a calentar la superficie exterior de la pieza de partida tubular y en mover el carro en paralelo al husillo en relación sincronizada con el giro del husillo de manera que la tira de tejido se enrollase sobre la porción calentada del núcleo de plástico formando una hélice apretada. De este modo, la porción calentada del núcleo de plástico se ablandaba por calor justo antes del punto en que se aplicaba la tira de tejido, de tal manera que el tejido se pegaba al núcleo según se iba enrollando sobre él. En efecto, una porción de la superficie del núcleo de polipropileno se usa como adhesivo de unión. Una ventaja del rodillo descrito en la patente de García es que la unión adhesiva formada entre la cubierta y el núcleo es una unión adhesiva fuerte, que no sufre fácilmente separación al ser expuesta a disolventes de pintura. Otra ventaja es que el proceso de fabricación no requiere la aplicación de un adhesivo independiente para pegar la cubierta al núcleo. Sin embargo,

existen inconvenientes. En primer lugar, mientras que las técnicas anteriores utilizan rollos de, por ejemplo, madera aglomerada o papel, el proceso de García requiere núcleos tubulares termoplásticos preconformados que son considerablemente más voluminosos que los rollos, más caros de transportar, y más difíciles de manejar. Otro inconveniente es el previsible límite de velocidad del proceso de García, impuesto por la necesidad de que el calentador, que avanza a lo largo del núcleo justo delante de la tira de tejido, se mueva con suficiente lentitud para garantizar el ablandamiento del núcleo de polipropileno, en ausencia del cual la cubierta de tejido no se pegará. Además, la aplicación de calor directo al núcleo de polipropileno preconformado presenta riesgos de fabricación procedentes de la fuente de calor y de los vapores y/o productos químicos que se liberan durante el proceso de calentamiento.

La Patente U.S. N° 5.195.242, expedida a uno de los presentes inventores, resolvía muchos de los problemas anteriores mediante (i) el conformado del núcleo termoplástico sobre la marcha en lugar de utilizando núcleos preconformados, y (ii) la utilización de material termoplástico precalentado como adhesivo, tanto para conformar el núcleo aplicándolo entre las tiras que conforman dicho núcleo, como para fijar la cubierta al núcleo aplicándolo al exterior del núcleo antes de enrollar la cubierta a su alrededor. La Patente describe un proceso que implica la envoltura de tres tiras de material termoplástico (preferiblemente polipropileno) alrededor de un mandril en relación de solapamiento para conformar un núcleo, las tiras que forman el núcleo se pegan unas a otras aplicando a las mismas un material termoplástico licuado (de nuevo, preferiblemente polipropileno) antes de enrollarlas alrededor del mandril. Después de que el núcleo se haya conformado de esta manera se aplica un termoplástico licuado (de nuevo, preferiblemente polipropileno) a la superficie exterior del núcleo, y se enrolla una cubierta sobre él. Lo único que queda, como bien se sabe, es cortar el rodillo sin fin resultante en tamaños utilizables, lo cual, como se ha descrito anteriormente, se puede realizar en dos pasos, primero utilizando una cizalla volante para hacer tramos más largos, y a continuación utilizando otro dispositivo de corte para cortar la pieza de partida en longitudes utilizables. Aunque este proceso era capaz de fabricar rodillos de gran calidad que no se veían substancialmente afectados por los disolventes de pintura, el proceso implicaba el uso de múltiples tiras de material termoplástico y numerosos puntos de aplicación para el material termoplástico licuado. Como resultado de esto, el proceso era difícil de poner en marcha, y requería... [Seguir leyendo]

Reivindicaciones:

1. Un método de fabricación de un rodillo de pintar laminado que comprende los pasos de:

enrollar helicoidalmente una tira (923, 1023) Interior perforada de material fabricada predominantemente o completamente de polipropileno alrededor de un mandril (21) para conformar una tira enrollada helicoidalmente, 5 teniendo la tira una superficie exterior;

hacer avanzar la tira enrollada a lo largo del mandril (21);

aplicar una capa (25, 1025) de adhesivo sobre una superficie exterior de la tira enrollada; y

enrollar una tira de material (817, 1017) de cubierta compuesto alrededor de la tira enrollada y por encima de la capa (25, 1025) de adhesivo, teniendo el material (817, 1017) de cubierta compuesto una superficie interior y 10 una superficie exterior; y

aplicar una fuerza de compresión sobre el material (817, 1017) de cubierta compuesto para empujar al material (817, 1017) de cubierta compuesto, a la capa (25, 1025) de adhesivo y la tira enrollada unos contra los otros, uniendo de ese modo la superficie interior del material (817, 1017) de cubierta compuesto a la superficie exterior de la tira (923, 1023).

2. El método de fabricación de un rodillo de pintar laminado de acuerdo con la reivindicación 1, en el cual la

superficie exterior del material (817, 1017) de cubierta compuesto comprende pelo.

3. El método de fabricación de un rodillo de pintar laminado de acuerdo con la reivindicación 1, en el cual el adhesivo es un adhesivo de polipropileno.

Patentes similares o relacionadas:

Procedimiento para fabricar una estructura reforzada con fibras, del 15 de Julio de 2020, de Alpraaz AB: Un procedimiento para fabricar una estructura reforzada con fibras, el procedimiento comprende: (i) proporcionar un mandril de un primer material, […]

Un elemento de cierre para recipientes y un proceso para fabricar dicho elemento de cierre, del 12 de Febrero de 2020, de Bernasconi, Brunello: Un elemento de cierre para recipientes para líquidos, en particular botellas, que comprende al menos una lámina de corcho que tiene dos caras principales opuestas (2a, […]

Inserto de silenciador para vehículos de motor y procedimientos para su producción, del 6 de Diciembre de 2017, de DBW Holding GmbH: Un inserto de silenciador para vehículos de motor, en particular automóviles de pasajeros y camiones con motores de combustión interna, hechos de un material de fibra de […]

Dispositivo y procedimiento para la fabricación de productos semiacabados para palas de rotor de instalaciones de energía eólica, del 2 de Agosto de 2017, de Wobben Properties GmbH: Dispositivo para la fabricación de productos semiacabados de extremos de pala para palas de rotor de instalaciones de energía eólica , con […]

Brida, del 31 de Mayo de 2017, de FLOWTITE TECHNOLOGY AS: Una brida (1a), que comprende un elemento tubular (30a), una sección de brida (11a) y una sección de buje (21a), en la que - la sección de brida (11a) […]

Dispositivo de impregnación, unidad de fabricación de un perfil hueco por pultrusión que comprende tal dispositivo y correspondiente procedimiento de fabricación, del 7 de Septiembre de 2016, de STRUCTIL S.A: Dispositivo para la impregnación de fibras con resina , con posibilidad de ser especialmente utilizado en una unidad de fabricación […]

Componente de un material compuesto de fibras y procedimiento para su fabricación, del 27 de Abril de 2016, de THYSSENKRUPP PRESTA AG: Procedimiento para la fabricación de un componente de un material compuesto de fibras con los siguientes pasos: a) el arrollamiento de fibras […]

Procedimiento de conformación tridimensional de un objeto a partir de un cordón flexible, cordón para la realización del procedimiento y objeto así realizado, del 23 de Marzo de 2016, de Societe Choletaise de Fabrication: Procedimiento de conformación tridimensional de objetos, tales como objetos poco transportables, caracterizado por que se realiza a partir de cordón(es) […]

Procedimiento de conformación tridimensional de un objeto a partir de un cordón flexible, cordón para la realización del procedimiento y objeto así realizado, del 23 de Marzo de 2016, de Societe Choletaise de Fabrication: Procedimiento de conformación tridimensional de objetos, tales como objetos poco transportables, caracterizado por que se realiza a partir de cordón(es) […]