Material de acero recubierto con aleación de Zn-Al-Mg-Si muy resistente a la corrosión y proceso para su producción.

Un material de acero recubierto con una aleación de Zn-Al-Mg-Si,

con excelente resistencia a la corrosión, caracterizado porque el recubrimiento de aleación de Zn-Al-Mg-Si comprende (porcentajes en peso):

Al por lo menos 45% y no más de 70%

Mg por lo menos 3% y menos de 10%

Si por lo menos 3% y menos de 10%

y opcionalmente uno o más elementos seleccionados del grupo que consiste en

In 0,01-1,0%

Sn 0,1-10,0%

Ca 0,01-0,5%

Be 0,01-0,2%

Ti 0,01-0,2%

Cu 0,1-1,0%

Ni 0,01-0,2%

Co 0,01-0,3%

Cr 0,01-0,2%

Mn 0,01-0,5%

Fe 0,01-3,0%

Sr 0,01-0,5%

siendo el resto Zn e impurezas inevitables, en el que la proporción de Al/Zn es 0,89-2,75 y la capa de recubrimiento contiene una fase de Mg2Si escamoso que tiene una relación del diámetro corto al diámetro largo menor que 0,4, observado en una sección transversal pulimentada con una inclinación de 5º.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09164717.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Inventor/es: GOTO, OSAMU, KUROSAKI,Masao, MAKI,Jun, MORIMOTO,Yasuhide, NISHIMURA,Kazumi.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C18/04 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 18/00 Aleaciones basadas en cinc. › con aluminio como constituyente que sigue al que está en mayor proporción.

- C23C2/02 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 2/00 Procesos de baño o inmersión en caliente para aplicar el material de revestimiento en estado fundido sin modificar la forma del objeto sumergido; Sus aparatos. › Pretratamiento del material a revestir, p. ej. para el revestimiento de partes determinadas de la superficie (C23C 2/30 tiene prioridad).

- C23C2/06 C23C 2/00 […] › Zinc o cadmio o sus aleaciones.

- C23C2/12 C23C 2/00 […] › Aluminio o sus aleaciones.

- C23C2/26 C23C 2/00 […] › Tratamiento posterior (C23C 2/14 tiene prioridad).

- C23C2/28 C23C 2/00 […] › Tratamiento posterior térmico, p. ej. por tratamiento en un baño de aceite.

- C23C2/40 C23C 2/00 […] › Placas; Bandas.

PDF original: ES-2483969_T3.pdf

Fragmento de la descripción:

Material de acero recubierto con aleación de Zn-Al-Mg-Si muy resistente a la corrosión y proceso para su producción La presente invención se refiere a un material muy resistente a la corrosión de acero recubierto con una aleación de Al-Zn-Mg-Si y a un proceso para su producción.

El recubrimiento de superficies de acero para mejorar su resistencia a la corrosión es ampliamente conocido en la 5 técnica anterior y actualmente se producen en cantidad materiales con recubrimientos de Zn. Incluso se han propuesto recubrimientos con aleaciones de Zn-Al como medio de mejorar más la resistencia a la corrosión. Este recubrimiento con aleación de Zn-Al ha sido propuesto en la patente japonesa número 617.971. Específicamente, dicha patente describe un recubrimiento con una aleación que comprende 25-75% de Al, un contenido de Si de 0, 5% o más del contenido de Al y consistiendo el resto sustancialmente en Zn. Esta aleación de Zn-Al exhibe excelente 10 resistencia a la corrosión así como adherencia satisfactoria a chapas de acero y una apariencia exterior atractiva. Los recubrimientos con esta aleación de Zn-Al proporcionan una resistencia a la corrosión especialmente excelente en comparación con recubrimientos convencionales de Zn.

Sin embargo, la situación actual es que cuando se cortan chapas de acero recubierto con Zn-Al fabricadas de esta manera, la resistencia a la corrosión exhibida en los bordes cortados es insuficiente. Esto sucede porque, aunque la 15 corrosión de las secciones de la chapa de acero expuestas en los bordes cortados se evita por el efecto de protección sacrificial del Zn, el componente Zn se pierde de las secciones segregadas de Zn de la capa del recubrimiento de aleación de Zn-Al, disminuyendo así la resistencia a la corrosión. También, cuando la capa de recubrimiento se recubre a su vez con pintura o con una película de plástico, el producto de corrosión resultante de la corrosión selectiva de Zn se acumula creando ampollas en la película o la denominada deformación de los bordes 20 y reduciendo así notablemente el valor del producto.

Como medio de mejorar la resistencia a la corrosión de los bordes cortados en recubrimientos pintados de aleaciones de Zn-Al, la patente japonesa número 1.330.504 describe un recubrimiento con una aleación que contiene 0, 01-1, 0% de Mg en una capa de la aleación de Zn-Al y, aunque se exhibe un ligero efecto, la técnica no proporciona una solución completa al problema de corrosión en los bordes. Una técnica similar se describe en el 25 documento JP-B-3-21627, que se corresponde con el EP-A-0106021 y que describe un recubrimiento que comprende 3-20% de Mg, 3-15% de Si y el resto de Al y Zn con una proporción de Al/Zn de 1-1, 5, y que se caracteriza por tener una estructura con cristales dendríticos ricos en Al así como cristales dendríticos ricos en Zn y una fase de un compuesto intermetálico que comprende Mg2Si, MgZn2, SiO2 y Mg32 (Al, Zn) 49.

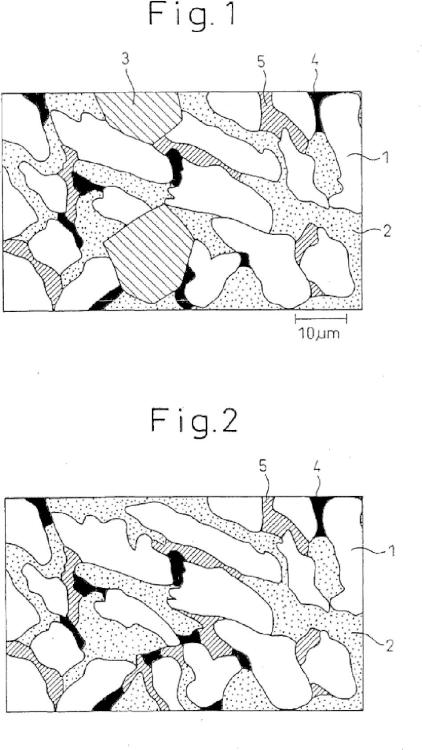

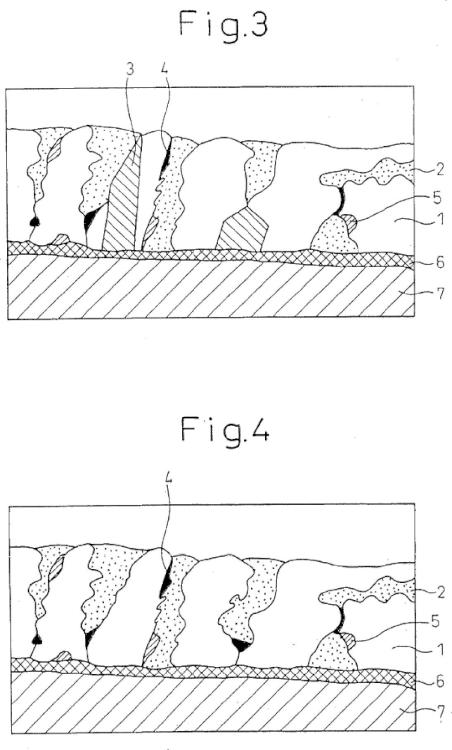

Los resultados de experimentos realizados por los presentes inventores han revelado que, aunque chapas de acero 30 recubiertas con recubrimientos descritos en la técnica anterior exhiben a veces una resistencia a la corrosión sumamente mejor que chapas de acero recubiertas con aleaciones de Zn-Al que no contienen Mg ni Si, la aptitud de mecanización de los recubrimientos difiere dependiendo del contenido de Mg y Si y de la proporción, forma y tamaño de la fase de Mg2Si depositado, de modo que hay una variación considerable en cuanto a resistencia a la corrosión. Particularmente en lo referente al tamaño de la fase de Mg2Si, el tamaño observado difiere también dependiendo del 35 método de observar la estructura y especialmente del ángulo de embutición de la muestra cuando se observa la composición de la sección transversal, habiéndose encontrado que es importante realizar la medición del tamaño por un método más preciso cuando se controla el tamaño.

También se ha encontrado que si el contenido de la fase de Mg2Si depositado se mantiene por encima de cierto valor, incluso fuera del intervalo descrito en la técnica anterior antes mencionada, existe un intervalo en el que la 40 resistencia a la corrosión se mejora considerablemente en comparación con la de chapas de acero recubiertas de Zn-Al convencionales.

Otro ejemplo de la técnica anterior de controlar la cantidad de fase de Mg2Si en la capa de recubrimiento se encuentra en la patente de Estados Unidos número 3.026.606, que describe una técnica con la que se controla la fase de Mg2Si en la capa del recubrimiento de Al en un intervalo de 4-25% y se minimiza el espesor de la fase de la 45 aleación producida en la interfaz entre la capa de recubrimiento y el sustrato de hierro. Sin embargo, la fase de Mg2Si no se utiliza como medio para mejorar la resistencia a la corrosión.

La presente invención proporciona una chapa muy resistente a la corrosión de un acero recubierto con una aleación de Zn-Al-Mg-Si, que tiene un contenido controlado de Mg y Si añadidos a un recubrimiento basado en Zn-Al y una cantidad depositada y forma de deposición controladas de la fase de Mg2Si, que exhibe un efecto de mejora de la 50 resistencia a la corrosión, así como un proceso para su producción.

Como resultado de investigaciones diligentes dirigidas a resolver los problemas antes descritos, los presentes inventores han completado la presente invención después de encontrar que, añadiendo Mg y Si en un intervalo apropiado a una aleación de Zn-Al y controlando la estructura de ésta, es posible proporcionar un recubrimiento con dicha aleación no sólo con resistencia a la corrosión sin pintar sino también con excepcional resistencia a la 55 deformación en los bordes de las secciones de bordes cortados después de pintar, que no se había conseguido con la técnica anterior.

El objeto anterior se puede conseguir por las características especificadas en las reivindicaciones.

A continuación se describe la invención en detalle conjuntamente con los dibujos, en los que:

la figura 1 muestra la sección transversal de un ejemplo de estructura pulimentada con una inclinación de 5º de una chapa de acero recubierta, con una fase de Mg2Si voluminoso en la capa de recubrimiento, la figura 2 muestra un ejemplo de la estructura de la sección transversal pulimentada con una inclinación de 5º de 5 una chapa de acero recubierta, con una fase de Mg2Si escamoso en la capa de recubrimiento, la figura 3 muestra la sección transversal de un ejemplo de estructura pulimentada perpendicularmente de una chapa de acero recubierta, con una fase de Mg2Si voluminoso en la capa de recubrimiento, y la figura 4 muestra la sección transversal de un ejemplo de estructura pulimentada perpendicularmente de una chapa de acero recubierta, con una fase de Mg2Si escamoso en la capa de recubrimiento. 10

La capa de recubrimiento basada en una aleación de Al-Zn-Mg-Si de acuerdo con la invención se caracteriza por tener una estructura de aleación específica, pero primero se explicará la composición básica de recubrimiento de la chapa de acero recubierta. El Mg en la fase de recubrimiento proporciona un efecto de mejora de la resistencia a la corrosión del material de acero recubierto. La adición de Mg en una cantidad de 0, 5% o mayor (en toda la presente memoria, los porcentajes dados para la adición de elementos en la composición de la aleación son porcentajes en 15 peso, salvo que se especifique lo contrario) proporciona un efecto de mejora de la resistencia a la corrosión en medios salinos pero, para exhibir una resistencia estable a la corrosión y evitar eficazmente deformación de los bordes después de aplicar una pintura incluso en medios expuestos a la atmósfera exterior, es necesario añadir 1% o más.

Aunque la resistencia a la corrosión se mejora aumentando la adición de Mg, el efecto de mejora de la resistencia a 20 la corrosión se satura con la adición de Mg en una cantidad superior al 5% si el contenido de Si en la capa de recubrimiento es menor que 3%. Se cree que la razón de esto es que cuando el contenido de Mg es menor que 5%, el Mg añadido se deposita en forma de fase de Mg2Si escamoso pero, cuando el contenido de Mg es superior a 5%, se deposita en forma de fase de Mg2Zn o de Mg2Zn11.

Por otro lado, si el contenido de Si en la capa de recubrimiento es 3% o más, no se espera que una adición de Mg 25 menor que 3% exhiba efecto inhibidor de la corrosión debido a la presencia de una monofase de Si libre. La deposición de una fase de Mg2Si voluminoso se inicia cuando la adición de Mg es 3% o más y un nuevo incremento de la adición de Mg mejora la resistencia a la corrosión. Sin embargo, cuando la cantidad de Mg añadido se incrementa aún más, la viscosidad del baño aumenta gradualmente... [Seguir leyendo]

Reivindicaciones:

1. Un material de acero recubierto con una aleación de Zn-Al-Mg-Si, con excelente resistencia a la corrosión, caracterizado porque el recubrimiento de aleación de Zn-Al-Mg-Si comprende (porcentajes en peso) :

Al por lo menos 45% y no más de 70%

Mg por lo menos 3% y menos de 10% 5

Si por lo menos 3% y menos de 10%

y opcionalmente uno o más elementos seleccionados del grupo que consiste en

In 0, 01-1, 0%

Sn 0, 1-10, 0%

Ca 0, 01-0, 5% 10

Be 0, 01-0, 2%

Ti 0, 01-0, 2%

Cu 0, 1-1, 0%

Ni 0, 01-0, 2%

Co 0, 01-0, 3% 15

Cr 0, 01-0, 2%

Mn 0, 01-0, 5%

Fe 0, 01-3, 0%

Sr 0, 01-0, 5%

siendo el resto Zn e impurezas inevitables, en el que la proporción de Al/Zn es 0, 89-2, 75 y la capa de recubrimiento 20 contiene una fase de Mg2Si escamoso que tiene una relación del diámetro corto al diámetro largo menor que 0, 4, observado en una sección transversal pulimentada con una inclinación de 5º .

2. Un material de acero recubierto con una aleación de Zn-Al-Mg-Si, con excelente resistencia a la corrosión, caracterizado porque la fase de Mg2Si escamoso de la reivindicación 1 tiene un diámetro largo medio de 3-50 Îm, siendo la relación del diámetro corto al diámetro largo menor que 0, 4, observada en una sección transversal 25 pulimentada con una inclinación de 5º .

3. Un material de acero recubierto con una aleación de Zn-Al-Mg-Si, con excelente resistencia a la corrosión, de acuerdo con la reivindicación 1 ó 2, caracterizado porque el contenido de la fase de Mg2Si escamoso en la capa de recubrimiento es por lo menos 3% cuando la proporción de la superficie se observa en una sección transversal pulimentada con una inclinación de 5º . 30

4. Un material de acero recubierto con una aleación de Zn-Al-Mg-Si, con excelente resistencia a la corrosión, de acuerdo con una cualquiera de las reivindicaciones 1 a 3, caracterizado por tener una capa de prerrecubrimiento que contiene uno o más elementos seleccionados de Ni, Co, Zn, Sn, Fe y Cu y/o una fase de un compuesto intermetálico que comprende dos o más elementos seleccionados de Ni, Co, Zn, Sn, Fe y Cu, en la interfaz entre la capa de recubrimiento y el material de acero. 35

5. Un material de acero recubierto con una aleación de Zn-Al-Mg-Si, con excelente resistencia a la corrosión, de acuerdo con una cualquiera de las reivindicaciones 1 a 4, caracterizado porque el gramaje de recubrimiento e.

2. 130 g/m2 por cara recubierta.

6. Un proceso para la producción de un material de acero recubierto con una aleación de Zn-Al-Mg-Si, con excelente resistencia a la corrosión, que es un proceso para la producción de un material de acero recubierto con una aleación 40 de Zn-Al-Mg-Si de acuerdo con las reivindicaciones 1 a 5, caracterizado por mantener la temperatura del baño de recubrimiento .

50. 650º C y controlar la velocidad de enfriamiento después del recubrimiento a 10º C/s o más.

Patentes similares o relacionadas:

Procedimiento y agente fundente para el galvanizado en caliente, del 29 de Julio de 2020, de Fontaine Holdings NV: Procedimiento para el galvanizado en caliente (galvanizado por inmersión en fusión) de un elemento de hierro o acero, Comprendiendo el procedimiento […]

Procedimiento de tratamiento de una lámina de aleación ferrosa de rodadura y línea de tratamiento para su implementación, del 3 de Junio de 2020, de Arcelormittal: Procedimiento de tratamiento de una lámina de aleación ferrosa de rodadura que contiene al menos un elemento fácilmente oxidado, que comprende […]

Procedimiento de producción de una lámina de acero TWIP que tiene una microestructura austenítica, del 13 de Mayo de 2020, de Arcelormittal: Procedimiento de producción de una lámina de acero TWIP laminada en frío, recuperada y recubierta que comprende las siguientes etapas sucesivas: A. alimentación de […]

Procedimiento de tratamiento de una chapa para reducir su ennegrecimiento o su deslustre durante su almacenamiento y la chapa tratada mediante dicho procedimiento, del 6 de Mayo de 2020, de Arcelormittal: Procedimiento de tratamiento de una tira metálica en desplazamiento que comprende las etapas según las cuales: - se suministra una tira de acero , revestida […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Procedimiento de fabricación de piezas de acero revestidas y endurecidas por presión, y chapas prerrevestidas que permiten la fabricación de estas piezas, del 1 de Abril de 2020, de Arcelormittal: Chapa laminada en frío y recocida, de grosor comprendido entre 0,5 y 2,6 mm, prerrevestida para la fabricación de piezas endurecidas por templado en prensa, compuesta […]

Instalación de galvanización en caliente y procedimiento de galvanización en caliente, del 4 de Marzo de 2020, de Fontaine Holdings NV: Instalación para la galvanización en caliente de componentes para la galvanización en caliente en grandes series de una pluralidad de componentes […]

Lámina de acero recubierta por inmersión en caliente con un sistema a base de Zn-Al-Mg que tiene una excelente trabajabilidad y método para fabricar la misma, del 19 de Febrero de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero de alta resistencia recubierta por inmersión en caliente con un sistema a base de Zn-Al- Mg y con una resistencia a la tracción de 400 MPa o mayor y excelente […]