Fundición de hierro gris con grafito superfino, elevada fracción de austenita primaria y propiedades mecánicas optimizadas.

Fundición de grafito laminar caracterizada por que comprende la siguiente composición:

del 3,2 al 3,6 5 % en peso de C;

del 1,8 al 2,2 % en peso de Si,

del 0,1 al 0,8 % en peso de Mn,

hasta el 0,02 % en peso de S,

hasta el 0,1 % en peso de P

del 0,15 al 0,60 % en peso de Ti

siendo el resto de la composición hierro y trazas de otros elementos.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11382369.

Solicitante: CASA MARISTAS AZTERLAN.

Nacionalidad solicitante: España.

Inventor/es: STEFANESCU DORU,MICHAEL, LARRAÑAGA,PELLO, SERTUCHA,JON, SUÁREZ,RAMÓN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C37/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones de hierro colado.

- C22C37/10 C22C […] › C22C 37/00 Aleaciones de hierro colado. › que contienen aluminio o silicio.

PDF original: ES-2523887_T3.pdf

Fragmento de la descripción:

Fundición de hierro gris con grafito superfino, elevada fracción de austenita primaria y propiedades mecánicas optimizadas 5

Campo de la invención

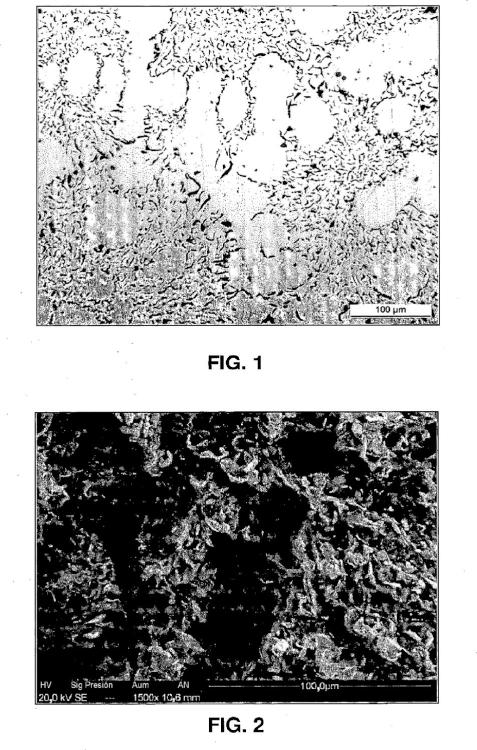

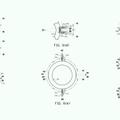

La presente invención está relacionada con un nuevo material para emplear en la industria metalúrgica, y más particularmente, se encuentra relacionada con una fundición grafítica laminar cuya composición permite obtener una mayor cantidad de austenita primaria y una estructura de grafito superfino, lo que permite lograr propiedades mecánicas optimizadas (mayor resistencia a la tracción y menor dureza a igualdad de carbono equivalente) . Particularmente, se logra una estructura intermedia entre grafito coral y grafito tipo "D" (denominado grafito superfino) , que confiere alta resistencia y baja dureza a carbonos equivalentes relativamente altos.

Antecedentes de la invención

La fundición gris o fundición de hierro con grafito laminar continúa siendo un material con amplia aplicación tecnológica en los sectores de automoción, máquina herramienta, energías renovables, etc.

La fundición grafítica laminar es un material con bajo coste de fabricación y con propiedades físicas de gran valor tecnológico (conductividad térmica relativamente elevada, gran capacidad para absorber vibraciones, baja contracción térmica, etc.) . Sin embargo, las propiedades mecánicas de muchos de estos materiales resultan limitadas al ser comparadas con las obtenidas de forma habitual en otros tipos de aleaciones de hierro (aceros o fundiciones nodular) , las cuales no cuentan con las propiedades físicas ventajosas de las fundiciones laminares.

La microestructura habitual de la fundición gris está constituida por láminas de grafito en el seno de una matriz ferrítico/perlítica. Las propiedades mecánicas y físicas dependen de la longitud y distribución de las láminas de grafito y de la relación ferrita/perlita resultante.

La Tabla 1 presenta las composiciones químicas asociadas con los diferentes tipos de fundición grafítica laminar de acuerdo con la norma ASTM A48-94. Para una mejor apreciación de las propiedades y su relación con el contenido de carbono equivalente, se ha añadido un columna para este parámetro, el cual se calcula como CE = %C + %Si/3.

Tabla 1.

Clase % Carbono % Silicio Carbono Equivalente Resistencia a la tracción Dureza (CE) MPa HB

3, 40-3, 60 2, 30-2, 50 4, 30 152 156 25 ---179 174 30 3, 10-3, 30 2, 10-2, 30 3, 88 214 210 35 ---252 212 40 2, 95-3, 15 1, 70-2, 00 3, 67 293 235 50 2, 70-3, 00 1, 70-2, 00 3, 47 362 262 60 2, 50-2, 85 1, 90-2, 10 3, 34 431 302

Composiciones y propiedades mecánicas de varios tipos de fundición gris.

El aumento de la resistencia a la tracción de la fundición grafítica laminar se puede obtener disminuyendo el CE de la aleación (especialmente el contenido de C como muestra la Tabla 1) o añadiendo elementos de aleación que endurecen la matriz.

La disminución del CE se asocia a un aumento de la dureza (véase la Tabla 1) y a un aumento de los fenómenos de contracción de la aleación debido a la precipitación de una menor cantidad de grafito.

La adición de determinados elementos de aleación como el Cu, Mo y Mn (W. Xu et al., Materials Science and 45 Engineering A 390 (2005) 326-333) , Nb y Ni (J. K. Jaxzarowski et al., Patente 20080206584, All metal or with adjacent metals) , lantánidos (Tierras Raras) (J. Van Eeghem et al., Patent 3997338, Patent Genius) oCu, Mo y Cr (N. Katori and S. Ishii, Patente 11181988, Patentstorm) , tiene como objetivo obtener estructuras con menor relación ferrita/perlita y disminuir el espaciado interlaminar entre las láminas de ferrita y cementita que constituyen la fase perlita, originando que ésta sea más resistente.

El otro aspecto con una influencia decisiva en la resistencia a la tracción es la forma y distribución del grafito. El grafito laminar fino con distribución tipo D se obtiene de forma habitual en fundiciones hipo-eutécticas sometidas a

velocidades de enfriamiento relativamente altas. También es posible obtener esta estructura grafítica en fundiciones con un contenido habitual de azufre (0, 03-0, 08 % en peso) , elevado contenido de titanio (0, 5 -1 %) y altas velocidades de enfriamiento (B. Lux, Mem. Sci. Rev. Mett. LXVI, 196, 347) .

El azufre modifica la longitud y la distribución de las láminas de grafito en fundición grafítica laminar, potenciando la precipitación según la distribución tipo A (K. M. Muzumdar and J. F. Wallace, AFS Transactions, 81 (1973) 412-423) . La reducción del contenido de S por debajo del 0, 02 % en peso, provoca la precipitación de las láminas de grafito según la distribución tipo D debido al aumento en el subenfriamiento (M. Chisamera, et al., AFS Transactions, 07023 (05) ) . Al aumentar el contenido de S, se forman compuestos base S (sulfuros) , los cuales actúan como gérmenes de precipitación de grafito, favoreciéndose la distribución tipo A (B. Francis, Metallurgical Transactions A, 10-, 1979) (I. Fliposan, et al., Proceedings of the AFS Cast Iron Inoculation Conference, 2005) .

El grafito coral es un tipo de grafito muy ramificado diferente a la distribución tipo D y al grafito vermicular (o compacto) . Se obtiene en aleaciones Fe-C-Si con muy baja aleación, especialmente con muy reducido contenido de S (menor de 0, 001 % en peso) y con altas velocidades de enfriamiento (B. Lux, Giesserei Forschung, 19, 1967, 141) . Este tipo de composiciones químicas no tiene aplicaciones industriales prácticas debido al incremento económico que supone producir una aleación de estas características.

La adición de titanio incrementa el subenfriamiento, favoreciendo la precipitación del grafito según una distribución tipo D (Y. S. Lerner, AFS Transactions 104 (1996) 1011-1016) , (R.l. Morozova, et al., Khimichskoe I Neftyanoe Mashinostroenie, Nº 1 (1972) 16-17) (AND. S. Lerner, Journal of Materials Engineering and Performance, 12 (2) (2003) 141-146) (X. Lin, et al., Modern Cast Iron, 2001-04) (B. Shen, etal, Modern Cast Iron, 2006-06) , véase también el artículo de Sissener, J., Combined influence of Vanadium and Titanium on Cast Iron with Lamet or Graphite, FTJ, 1979.

De acuerdo con algunos autores, existe un nivel crítico de 0, 04 % en peso de Ti, por debajo del cual se disminuye la resistencia a la tracción y por encima del cual se incrementa esta resistencia (M.C. McGrath, et al, AFS Transactions 09-86) . La conclusión de otro estudio indica que el contenido de Ti no debe sobrepasar el 0, 075 % (Y. S. Lerner, AFS Transactions 104 (1996) 1011-1016) . En otros trabajos publicados se obtiene un aumento de la resistencia a la tracción con contenidos de Ti hasta 0, 36 % (R.l. Morozova, et al., Khimichskoe / Neftyanoe Mashinostroenie, Nº 1 (1972) 16-17) (X. Lin, et al., Modern Cast Iron, 2001-04) . En todos los casos, el contenido de S es el habitual para las fundiciones grafíticas laminares (0, 065-0, 110 %) . En la práctica, el contenido de Ti en la fabricación de piezas de fundición grafítica laminar se limita a 0, 030 %, ya que la formación de compuestos complejos reduce la vida útil de las herramientas utilizadas para efectuar la operación de mecanizado (D. Zeng, et al., Tsinghua Science and Technology, 2008, Vol. 13, Nº 2, 127-131) .

En la actualidad, la fundición laminar cubre un intervalo de resistencias que puede variar desde los 150 hasta los 450 MPa. De la tabla 1, es importante resaltar que para obtener una resistencia a la tracción mayor de 300 MPa, el contenido de carbono equivalente debe ser muy bajo (menor de 3, 67 %) , pero por otro lado, esta composición está asociada a una dureza relativamente baja (mayor de 235 HBW) y una elevada capacidad para formar rechupes y microrrechupes.

Asimismo, se conoce que la resistencia típica a la tracción de la fundición grafítica laminar con un contenido de 4 % carbono equivalente (CE) varía de 230 a 300 MPa (ASM Specialty Handbook, Cast Irons, J.R. Davis Editor, ASM

International, Materials Park, Ohio (1996) ) , siendo 260 MPa el valor promedio de rotura y 215 HBW el de dureza. La cantidad de austenita primaria en las fundiciones con esta composición varía del 10 al 25 %, mientras que el resto está constituido por la fase eutéctica.

Por lo anterior, se puede apreciar que existe una necesidad real de nuevas composiciones para fundición laminar con propiedades mecánicas mejoradas para dar respuesta a los requerimientos existentes de fabricación de piezas económicamente competitivas y con un desempeño similar a las obtenidas mediante la adición de elementos químicos de aleación específicos.

Sumario de la invención

En un primer aspecto de la invención, se proporciona una... [Seguir leyendo]

Reivindicaciones:

1. Fundición de grafito laminar caracterizada por que comprende la siguiente composición:

del 3, 2 al 3, 6 % en peso de C; del 1, 8 al 2, 2 % en peso de Si, del 0, 1 al 0, 8 % en peso de Mn, hasta el 0, 02 % en peso de S, hasta el 0, 1 % en peso de P

del 0, 15 al 0, 60 % en peso de Ti siendo el resto de la composición hierro y trazas de otros elementos.

2. Fundición de grafito laminar de la reivindicación 1, caracterizada por que comprende una relación de austenita primaria con respecto a las fases eutécticas de 0, 3 a 0, 5. 15

3. Fundición de grafito laminar de las reivindicaciones 1 o 2, caracterizada por que tiene separaciones de grafito que dan lugar a una morfología superfina.

4. Fundición de grafito laminar de cualquiera de las reivindicaciones 1 a 3, caracterizada por que tiene una 20 resistencia a la tracción superior a 300 MPa.

5. Fundición de grafito laminar de cualquiera de las reivindicaciones 1 a 4, caracterizada por que tiene una dureza inferior a 200 HBW.

6. Composición de cualquiera de las reivindicaciones 1 a 5, caracterizada por que comprende:

3, 4 %en pesode C, 2, 05 % en peso de Si, 0, 53 % en peso Mn;

0, 008 % en peso de S; 0, 017% en peso de P y del 0, 19 al 0, 4 % en peso de Ti.

Patentes similares o relacionadas:

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Miembros de tubería de hierro fundido dúctil, soterrados, resistentes a la corrosión, con un revestimiento externo mejorado y procedimiento para los mismos, del 3 de Julio de 2019, de Electrosteel Castings Limited an Indian Ltd. Co: Miembro de tubería de hierro fundido dúctil, soterrado, resistente a la corrosión, mejorado, con un revestimiento externo, comprendiendo […]

Procedimiento para producir acero con energía renovable, del 15 de Noviembre de 2018, de VOESTALPINE STAHL GMBH: Procedimiento para la producción de acero, en el que se reduce mineral de hierro con hidrógeno, y el producto intermedio de mineral de hierro reducido así obtenido […]

Hierro colado de aleación y método de fabricación de pistón oscilante usando el mismo, del 4 de Enero de 2017, de LG ELECTRONICS INC.: Un pistón oscilante de hierro colado de aleación para un compresor rotatorio que consiste en, en peso: 3,0 - 3,5 % de carbono (C); 2,2 - […]

Material de capa de superficie de rodillo para laminación en caliente con resistencia a la fatiga excelente producido mediante colada centrífuga, y rodillo de material compuesto para laminación en caliente producido a través de colada centrífuga, del 11 de Mayo de 2016, de JFE STEEL CORPORATION: Material de capa de superficie de rodillo producido mediante colada centrífuga para un laminador en caliente, teniendo el material de capa de superficie de rodillo […]

Tratamiento térmico por inducción de una pieza de trabajo anular, del 23 de Marzo de 2016, de INDUCTOHEAT, INC.: Un método de tratamiento térmico por inducción eléctrica de al menos una superficie circular de una pieza de trabajo anular, comprendiendo el método […]

Tratamiento térmico por inducción de una pieza de trabajo anular, del 23 de Marzo de 2016, de INDUCTOHEAT, INC.: Un método de tratamiento térmico por inducción eléctrica de al menos una superficie circular de una pieza de trabajo anular, comprendiendo el método […]

Rodillo compuesto fundido centrífugamente y su método de producción, del 3 de Febrero de 2016, de HITACHI METALS, LTD.: Un rodillo compuesto fundido centrífugamente que comprende una capa exterior hecha de hierro fundido que tiene una composición química que comprende, en masa, 2.7 […]

Rodillo compuesto fundido centrífugamente y su método de producción, del 3 de Febrero de 2016, de HITACHI METALS, LTD.: Un rodillo compuesto fundido centrífugamente que comprende una capa exterior hecha de hierro fundido que tiene una composición química que comprende, en masa, 2.7 […]

Material de capa exterior de rodillo y rodillo de material compuesto para laminación en caliente, del 6 de Enero de 2016, de JFE STEEL CORPORATION: Material de capa exterior de rodillo, que es un material de capa exterior de rodillo de hierro colado que va a usarse para la capa exterior […]

Material de capa exterior de rodillo y rodillo de material compuesto para laminación en caliente, del 6 de Enero de 2016, de JFE STEEL CORPORATION: Material de capa exterior de rodillo, que es un material de capa exterior de rodillo de hierro colado que va a usarse para la capa exterior […]