Equipo para tender fibras y procedimiento para fabricar un componente de compuesto de fibras.

Equipo para tender fibras, para fabricar un laminado de fibras (38) de un componente de compuesto de fibras,

con

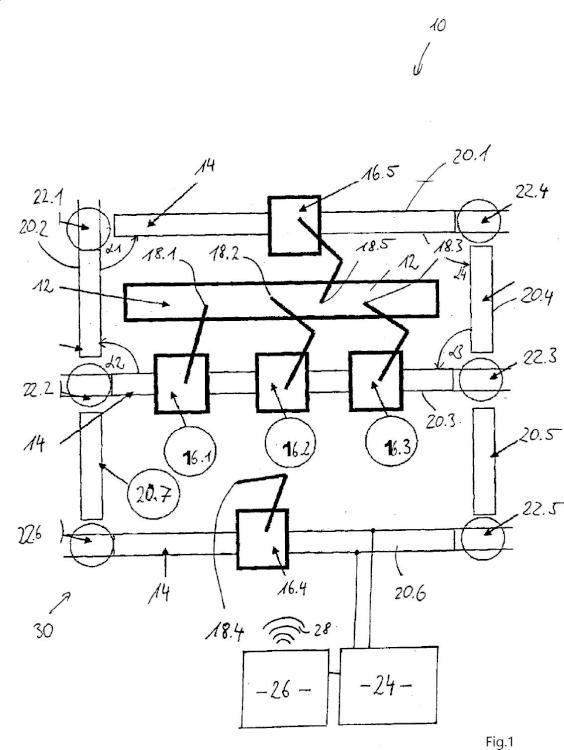

(a) una herramienta (12) para colocar fibras (34),

(b) un sistema de carriles (14) cerrado que rodea la herramienta y caracterizado por

(c) al menos dos robots (16) que trabajan independientes uno de otro, que

- pueden moverse conducidos por el sistema de carriles (14) y

- que presentan en cada caso al menos un cabezal de colocación (18), configurado para tender fibras (34).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11004767.

Solicitante: DEUTSCHES ZENTRUM FUR LUFT- UND RAUMFAHRT E.V..

Nacionalidad solicitante: Alemania.

Dirección: LINDER HOHE 51147 KOLN ALEMANIA.

Inventor/es: KLEINEBERG, MARKUS, ASSING,HEIKO, RÖSTERMUNDT,DIRK, MEYER,MATTHIAS DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

PDF original: ES-2519344_T3.pdf

Fragmento de la descripción:

EQUIPO PARA TENDER FIBRAS Y PROCEDIMIENTO PARA FABRICAR UN COMPONENTE DE COMPUESTO DE FIBRAS

La invención se refiere a un equipo para tender fibras, para fabricar un laminado de fibras de un componente de compuesto de fibras, con una herramienta para colocar fibras. Según un segundo aspecto, se refiere la invención a un procedimiento para fabricar un componente de compuesto de fibras con las etapas: (I) colocación de las fibras dentro de, en y/o sobre una herramienta, tal que resulte un laminado de fibras y (II) endurecimiento del laminado de fibras, con lo que resulta una pieza en bruto de compuesto.

Los equipos para tender fibras, denominados también instalaciones para colocar (placement) fibras, se conocen por el estado de la técnica y se han basado hasta ahora en un sistema de pórtico de grandes dimensiones, que por lo general está dotado de un cabezal de colocación de las fibras, que también se denomina cabezal de colocación de bandas (tape) . Allí tiene el cabezal de colocación la dimensión de un carro pequeño con un peso a menudo superior a una tonelada. A ello se añade un sistema para bobinas de fibras, que igualmente puede pesar varias toneladas. Debido a la gran masa, tanto la movilidad como la dinámica de los procesos cinemáticos son limitadas. Los equipos para tender fibras conocidos, en forma de sistemas de pórtico, alcanzan en consecuencia por lo general sólo velocidades bajas de tendido de fibras.

Además, debido al tamaño de las instalaciones de pórtico conocidas por el estado de la técnica, la flexibilidad de los equipos para tender fibras está fuertemente limitada. Así un equipo para tender fibras está orientado la mayoría de las veces a la fabricación de laminados de fibras sólo ligeramente curvados para componentes de compuesto de fibras. El tendido de fibras para formar geometrías complejas no suele ser posible debido al tamaño del cabezal de colocación. Además es un inconveniente que la velocidad de tendido en los equipos para tender fibras conocidos queda limitada porque en la instalación de pórtico sólo puede fijarse un elemento móvil, para evitar colisiones.

Por el documento US 4, 588, 466 se conoce un equipo según el preámbulo de las reivindicaciones 1 y 8 para tender fibras en el que sobre un sistema de carriles, en cuyo centro se encuentra una herramienta para tender fibras, se conduce un cabezal de colocación con componentes separados. Al respecto está previsto también un equipo de carga de fibras, que tiende por toda la longitud de la herramienta una banda de fibras, la cual se oprime a continuación contra la herramienta con la ayuda de sujetadores.

Por el documento US 2005/0247396 A1 se conoce un equipo para tender laminados de fibras, en el que una herramienta que gira en el centro se opera desde dos lados con ayuda de un equipo para tender fibras.

La invención tiene como tarea básica evitar los inconvenientes inherentes al estado de la técnica.

La invención soluciona el problema mediante un equipo para tender fibras de tipo genérico, que presenta un sistema de carriles cerrado que rodea la herramienta y al menos dos robots que trabajan independientes uno de otro, que pueden moverse conducidos por el sistema de carriles, en particular pueden moverse conducidos sobre el sistema de carriles y que presentan en cada caso al menos un cabezal de colocación, configurado para tender las fibras.

Según un segundo aspecto soluciona la invención el problema mediante un procedimiento de tipo genérico, en el que la colocación de las fibras se realiza mediante al menos robots que funcionan simultáneamente, que se mueven conducidos sobre un sistema de carriles y que tienden las fibras mediante al menos un cabezal de colocación.

Es ventajoso en la invención que, contrariamente a en las instalaciones de pórtico tradicionales, se puede trabajar en una herramienta con varios cabezales de colocación a la vez. Las instalaciones de pórtico tradicionales por lo general sólo están en condiciones de trabajar con un cabezal de colocación, que además no es de aplicación universal. Mediante la utilización de varios cabezales de colocación es posible una especialización y con ello una optimización del proceso.

El sistema de carriles cerrado que va alrededor permite además acoplar y/o desacoplar robots individuales en el proceso de fabricación, con lo que los tiempos de equipamiento de los robots no influyen sensiblemente en el tiempo de fabricación. Si uno de los robots está averiado, puede desacoplarse el mismo, al tratarse de un sistema de carriles cerrado, con lo que se reducen los tiempos de parada. En sistemas de pórtico correspondientes al estado de la técnica, una falta origina directamente la parada de la instalación completa, lo que aumenta el tiempo de fabricación del componente de compuesto de fibras.

Debido a la estructura modular es posible además fabricar una pluralidad de componentes de compuesto de fibras distintos con un equipo para tender fibras. Es posible por lo tanto desarrollar un rápido diseño de las instalaciones para los más diversos fines o geometrías de componentes. El equipo para tender fibras no tiene que estar limitado al tendido de semiacabados de fibras, sino que puede estar equipado mediante los sistemas usuales de cambio de herramienta con los más diversos efectores finales, que permiten una infinidad de posibilidades de tratamiento para un tal equipo para tender fibras. Un sistema clásico de pórtico está diseñado para una tarea y sólo difícilmente puede adaptarse a otras tareas.

Otra ventaja adicional es que el equipo para tender fibras correspondiente a la invención puede estar constituido por componentes industriales estandarizados, que pueden combinarse rápida y económicamente. Una instalación de pórtico por el contrario es por lo general una gran instalación prototipo, diseñada y optimizada para la correspondiente finalidad de aplicación, lo cual implica un coste elevado.

En el marco de la presente invención se entiende bajo herramienta en particular un objeto que presenta una superficie perfilada, que corresponde al contorno deseado del posterior componente de compuesto de fibras. La herramienta puede así denominarse también molde o herramienta de moldeo. Dentro de, en o sobre la herramienta se colocan las fibras, tal que las mismas llegan a la forma deseada.

El objeto individual que coloca el robot se denomina roving (fibra para hilar) o banda de fibras. El conjunto de varios rovings o bandas de fibras se denomina laminado de fibras. A partir del laminado de fibras se fabrica mediante endurecimiento en un equipo endurecedor, que puede ser parte del equipo para tender fibras, una pieza en bruto del componente de compuesto de fibras.

Bajo sistema de carriles que rodea la herramienta se entiende en particular una configuración de carriles que están dispuestos tal que al menos un robot puede alcanzar la herramienta desde al menos tres lados, en particular desde todos los lados y dado el caso desde arriba.

Bajo sistema de carriles cerrado se entiende que al menos un robot desde cada lugar desde el que pueden colocarse fibras sobre la herramienta, puede moverse conducido sobre el sistema de carriles sin cambiar de sentido tal que alcanza de nuevo la posición. Para ello es posible que el sistema de carriles sea cerrado con forma de anillo alrededor de la herramienta y el robot alcance la herramienta desde cada punto del sistema de carriles. Pero también es posible que el sistema de carriles incluya un anillo de carriles sobre el que los robots pueden rodear la herramienta sin poder llegar a tomar contacto con la herramienta, existiendo entonces subsecciones del sistema de carriles sobre los que pueden desplazarse los robots tan próximos a la herramienta que pueden depositar allí fibras.

Bajo robot se entiende en particular cualquier equipo que dispone de al menos dos, pero en particular tres, cuatro, cinco o más ejes que pueden moverse a motor, controlados automáticamente. En el robot puede estar previsto que el mismo esté constituido sobre una plataforma, que puede moverse conducida por el sistema de carriles. La eventualmente existente electrónica de potencia puede estar dispuesta igualmente sobre la plataforma.

La invención se basa en el concepto de fabricar estructuras de compuestos de fibras mediante varios robots independientes entre sí y que trabajan en paralelo, tal que mediante robots industriales tradicionales y cabezales de colocación pequeños, flexibles pueden ocupar una herramienta en paralelo con semiacabados de fibras en forma de rovings o bandas de fibras. Para ello están los robots en condiciones de pasar por delante de la herramienta sobre el sistema de carriles y colocar sobre la herramienta el material... [Seguir leyendo]

Reivindicaciones:

1. Equipo para tender fibras, para fabricar un laminado de fibras (38) de un componente de compuesto de fibras, con

(a) una herramienta (12) para colocar fibras (34) ,

(b) un sistema de carriles (14) cerrado que rodea la herramienta y

caracterizado por (c) al menos dos robots (16) que trabajan independientes uno de otro, que -pueden moverse conducidos por el sistema de carriles (14) y -que presentan en cada caso al menos un cabezal de colocación (18) , configurado para tender fibras (34) .

2. Equipo para tender fibras según la reivindicación 1, caracterizado porque el sistema de carriles (14) está configurado tal que a un laminado de fibras (38) dispuesto en la herramienta (12) puede llegarse mediante al menos dos robots (16) desde al menos tres lados.

3. Equipo para tender fibras según una de las reivindicaciones precedentes, caracterizado porque el sistema de carriles (14) presenta -un primer tramo de carriles (20.1) sobre el que puede moverse el robot (16) autónomamente, -un segundo tramo de carriles (20.2) sobre el que puede moverse el robot (16) autónomamente y

que abarca con el primer tramo de carriles un ángulo (α) de más de 30º y de menos de 150º y -al menos un dispositivo de giro (22.1) para trasladar el robot (16) desde un tramo de carriles (20) al otro.

4. Equipo para tender fibras según una de las reivindicaciones precedentes, caracterizado por al menos cuatro tramos de carriles (20) y al menos cuatro dispositivos de giro (22) .

5. Equipo para tender fibras según una de las reivindicaciones precedentes, caracterizado porque los robots (16) y los carriles del sistema de carriles (14) están configurados tal que los robots (16) pueden alimentarse con corriente eléctrica a través de los carriles.

6. Equipo para tender fibras según una de las reivindicaciones precedentes, caracterizado porque el sistema de carriles (14) presenta al menos un punto de desacoplamiento, mediante el que un robot (16) puede moverse sobre un tramo de equipamiento (30) , para reequiparse

o equiparse complementariamente.

7. Equipo para tender fibras según una de las reivindicaciones precedentes, caracterizado por un dispositivo de detección del contorno sin contacto, dispuesto para detectar un contorno del laminado de fibras (38) y/o una pieza en bruto del material de compuesto de fibras.

8. Procedimiento para fabricar un componente de compuesto de fibras, con las etapas:

(I) colocación de fibras dentro de, en y/o sobre una herramienta (12) tal que resulte un laminado de fibras (38) y

(II) fabricación del componente de compuesto de fibras a partir del laminado de fibras (38) ,

(III) realizándose la colocación de las fibras (34) mediante al menos dos robots (16) que trabajan simultáneamente, que -pueden moverse conducidos sobre un sistema de carriles (14) cerrado que rodea la herramienta y caracterizado porque los robots trabajan independientemente uno de otro y presentan en cada caso al menos un cabezal de colocación (18) , que -tiende las fibras (34) .

9. Procedimiento según la reivindicación 8, caracterizado porque la colocación de las fibras (34) se realiza durante un movimiento del robot (16) a lo largo de la herramienta (12) .

10. Procedimiento según una de las reivindicaciones 8 ó 9, caracterizado por la etapa: -antes de colocar las fibras (34) , determinación de una posición del robot (16) en base a su posición

sobre el carril y/o respecto a la herramienta (12) .

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Aparato y métodos para formar rigidizadores y estructuras de refuerzo de material compuesto, del 24 de Junio de 2020, de Northrop Grumman Innovation Systems, Inc: Un aparato para formar miembros estructurales compuestos alargados que comprende: una base ; al menos un mandril (106, 206, […]

Sistema de aplicación de materiales compuestos con cabezales de disposición intercambiables, del 10 de Junio de 2020, de Fives Machining Systems, Inc: Un sistema de laminación de materiales compuestos que comprende un posicionador de seis ejes y múltiples cabezales extraíbles para aplicar […]

Sustrato de fibra reforzada en forma de lámina, preforma, artículo moldeado de plástico reforzado con fibra y método de producción de un producto moldeado de resina reforzada con fibra, del 6 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Un material base de fibra de refuerzo en forma de lámina (1, 1a, 1b, 1c, 1d) utilizado para producir un producto moldeado de resina reforzada […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]