Un tambor de enfriamiento para colada continua de plancha delgada y un método de colada continua con el mismo.

Un tambor de enfriamiento para fleje metálico colado mediante colada continua,

que tiene un material de base del tambor, una capa intermedia aplicada en la superficie de dicho material de base del tambor, y una capa chapada dura sobre la superficie más externa, caracterizado porque: la conductividad térmica del material de base del tambor no es inferior a 100 W/m · K; la capa intermedia tiene de 100 a 2.000 µm de espesor, el coeficiente de expansión térmica de 0,50 a 1,20 veces el de dicho material de base del tambor, y una dureza Vickers Hv no inferior a 150; la capa chapada dura tiene de 1 a 500 µm de espesor, una dureza Vickers Hv no inferior a 200; además en la superficie se forman cavidades de 200 a 2.000 µm de diámetro y de 80 a 200 µm de espesor, de forma que estén en contacto entre sí o adyacentes entre sí; y se forman orificios de 50 a 200 µm de diámetro y de 30 µm o más de profundidad de manera que tengan una distancia de 100 a 500 µm pero que no estén en contacto entre sí.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05006812.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 6-1, Marunouchi 2-chome, Chiyoda-ku Tokyo 100-8071 JAPON.

Inventor/es: OKA, HIDEKI, SUICHI, ISAO, YAMADA, MAMORU, YAMAMURA,HIDEAKI, HAMADA,NAOYA, IZU,TADAHIRO, KURISU,YASUSHI, MIYAZAKI,MASAFUMI, SEKI,KAZUMI, TAKEUCHI,EIICHI, MARUKI,YASUO, NAKAYAMA,MITSURU, ISHIMARU,EIICHIRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D11/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › en moldes de paredes que se desplazan, p. ej. entre rodillos, placas, correas, orugas (B22D 11/07 tiene prioridad).

Fragmento de la descripción:

Un tambor de enfriamiento para colada continua de plancha delgada y un método de colada continua de la misma.

La presente invención se refiere a un tambor de enfriamiento usado en un vaciador continuo del tipo de tambor simple o en un vaciador continuo del tipo de tambores gemelos, para colar directamente una plancha delgada de acero al carbono dulce fundido, acero inoxidable, acero de aleación, acero al silicio, u otro acero, aleación o metal, y a un método de colada continua de las mismas.

Se ha desarrollado una tecnología en la que una plancha delgada (en adelante denominada ocasionalmente como "plancha") de 1 a 10 mm de espesor es colada en continuo mediante un vaciador continuo del tipo de tambores gemelos equipado con un par de tambores de enfriamiento (en adelante denominados ocasionalmente como "tambores") o un vaciador continuo del tipo de tambor simple equipado con un tambor de enfriamiento.

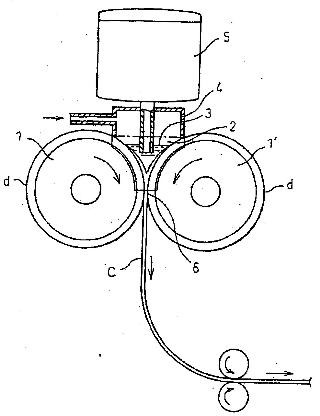

Por ejemplo, un vaciador continuo del tipo de tambores gemelos está formado, como miembros componentes principales, por un par de tambores de enfriamiento 1, 1' instalados en relación próxima y paralela entre ellos, con sus ejes dirigidos horizontalmente y girando en direcciones opuestas entre sí, y rebosaderos laterales 2 en contacto firme con ambas caras terminales de los tambores de enfriamiento 1, 1' como se muestra en la Fig. 1.

Se proporciona una cámara sellada 4 por encima de un depósito de acero fundido 3 formado por los tambores de enfriamiento 1, 1' y los rebosaderos laterales 2, y se suministra un gas inerte al interior de la cámara sellada 4. Cuando se suministra de forma continua acero fundido desde una artesa de colada 5 al depósito de acero fundido 3, el acero fundido se solidifica a lo largo de sus partes en contacto con los tambores de enfriamiento 1, 1' para formar placas curvas en solidificación. Las placas curvas en solidificación se mueven hacia abajo con la rotación de los tambores de enfriamiento 1, 1' y se unen por presión entre ellos en un punto de encuentro 6, para formar una plancha delgada C.

Como los tambores de enfriamiento 1, 1' se usan para enfriar acero fundido durante su rotación para producir placas curvas en solidificación, normalmente están formados por Cu o una aleación de Cu de conductividad térmica elevada. Los tambores de enfriamiento 1, 1' mantienen el contacto directo con el acero fundido mientras forman el depósito de acero fundido 3, pero están fuera de contacto con el acero fundido después de pasar el punto de encuentro 6 hasta que forman de nuevo el depósito de acero fundido 3. Así, unas veces son calentados por el calor retenido por el acero fundido y otras veces son enfriados por agua de enfriamiento del interior de los tambores de enfriamiento 1, 1' y por el aire.

Los tambores de enfriamiento 1, 1' reciben repetidamente una fuerza de fricción causada por un deslizamiento relativo entre la plancha delgada C y las superficies de los tambores de enfriamiento 1, 1' cuando unen a presión las placas curvas en solidificación para formar la plancha delgada C. Por consiguiente, en el caso de que las capas de superficie de los tambores de enfriamiento 1, 1' estén hechas de Cu o aleación de Cu, las capas de superficie periféricas d sufren un intenso desgaste con el progreso de la colada y no mantienen la forma de su superficie, haciéndose así pronto incapaces de realizar la colada.

Con el fin de prevenir tal desgaste precoz de la capa de la superficie del tambor, se conoce una estructura de tambor que tiene una capa chapada de Ni de aproximadamente 1 mm de espesor formada sobre la superficie de un tambor de enfriamiento.

En el caso en el que se realiza la colada continua usando tambores de enfriamiento que tienen la estructura de tambor expuesta anteriormente, aparecen desigualdades en un huelgo de gas debido a desigualdades de adhesión del acero fundido a los tambores, desigualdades en la posición de partida de la solidificación debido a la turbulencia en la superficie del acero fundido, o desigualdades en las sustancias depositadas sobre las superficies de los tambores. Como consecuencia, se presenta el problema de que la solidificación se hace irregular y provoca grietas que perjudican la calidad de la chapa.

Como esta tecnología se usa para producir una plancha delgada que tiene una forma y un espesor próximos a los de un producto final, esta tecnología resulta indispensable para hacer posible producir una plancha delgada completamente libre de defectos de superficie tales como grietas y resquebrajaduras con el fin de llegar a obtener un producto final que tenga el nivel de calidad requerido y con una tasa de producción elevada.

Dado que se requiere que un producto en lámina de acero inoxidable, en particular, tenga un aspecto de superficie de alta calidad, es un importante problema colar una plancha delgada sin desigualdades de decapado.

Se sabe que los efectos de superficie expuestos anteriormente se forman basándose en las desiguales tensiones de contracción térmica que se desarrollan a causa de las desigualdades en la formación de láminas en solidificación sobre las superficies de los tambores de enfriamiento, es decir, a causa de las desigualdades en la manera en la que el acero fundido se solidifica al ser enfriado rápidamente, en el curso del colado de planchas. Hasta ahora, se han sugerido diversas estructuras de superficie periférica y/o materiales de superficie periférica para tambores de enfriamiento para enfriar y solidificar acero fundido de manera tal que se reduzcan al máximo las tensiones de contracción térmica desiguales que quedan en el interior de una plancha.

Por ejemplo, en la publicación de Patente Japonesa no examinada nº S60-184449 se describe una tecnología en la que una capa chapada de Ni formada en la superficie periférica de un tambor enfriador está provista de un gran número de cavidades por granallado, fotograbado, procesado con láser o similar, con el fin de evitar la generación de grietas en la superficie. De acuerdo con la tecnología expuesta anteriormente, estas cavidades forman huelgos de gas que actúan como capas térmicamente aislantes entre el tambor de enfriamiento y una lámina en solidificación, que hacen que el metal fundido se enfríe lentamente y, también, se forman resaltes transferidos sobre la superficie de una plancha dejando que el acero fundido llegue a las cavidades en una cuantía apropiada para hacer que su solidificación comience desde la periferia de los resaltes transferidos, igualando así el espesor de la placa curva en solidificación.

También, en la publicación de Patente Japonesa examinada nº H4-33537 se describe un método en el que se forma un gran número de cavidades circulares u ovaladas en la superficie periférica de un tambor de enfriamiento, se describe un método en la publicación de Patente Japonesa no examinada nº H3-174956, en el que la superficie periférica de un tambor de enfriamiento se hace rugosa por moleteado o por soplado con arena, y se describe un método en la publicación de Patente Japonesa examinada nº H9-136145, en el que se forman cavidades por granallado de forma que se satisfaga un diámetro máximo

Sin embargo, cuando se usa uno cualquiera de los métodos descritos en la publicación de Patente Japonesa examinada nº H4-33537 y en la publicación de Patente Japonesa no examinada nº H4-33537 y en la publicación de Patente Japonesa no examinada nº H3-174956, el acero fundido es introducido en cavidades formadas en la superficie periférica de un tambor de enfriamiento para formar resaltes en la superficie de una plancha, y por tanto se generan defectos de laminado tales como costras y soja lineal en una etapa de tratamiento tal como el laminado en los subsiguientes procesos. En el caso del tambor de enfriamiento descrito en la publicación...

Reivindicaciones:

1. Un tambor de enfriamiento para fleje metálico colado mediante colada continua, que tiene un material de base del tambor, una capa intermedia aplicada en la superficie de dicho material de base del tambor, y una capa chapada dura sobre la superficie más externa, caracterizado porque: la conductividad térmica del material de base del tambor no es inferior a 100 W/m • K; la capa intermedia tiene de 100 a 2.000 μm de espesor, el coeficiente de expansión térmica de 0,50 a 1,20 veces el de dicho material de base del tambor, y una dureza Vickers Hv no inferior a 150; la capa chapada dura tiene de 1 a 500 μm de espesor, una dureza Vickers Hv no inferior a 200; además en la superficie se forman cavidades de 200 a 2.000 μm de diámetro y de 80 a 200 μm de espesor, de forma que estén en contacto entre sí o adyacentes entre sí; y se forman orificios de 50 a 200 μm de diámetro y de 30 μm o más de profundidad de manera que tengan una distancia de 100 a 500 μm pero que no estén en contacto entre sí.

2. Un tambor de enfriamiento para fleje metálico colado por colada continua según la reivindicación 1, caracterizado porque: dicho material de base del tambor es cobre o aleación de cobre; dicha capa intermedia es una capa chapada consistente en Ni, Ni-Co, Ni-Co-W o Ni-Fe; y dicha capa chapada dura en la superficie más externa consiste en una cualquiera entre Ni-Co-W, Ni-W, Ni-Co, Co, Ni-Fe, Ni-Al y Cr.

3. Un tambor de enfriamiento para fleje metálico colado por colada continua según las reivindicaciones 1 o 2, caracterizado porque: dichas cavidades se forman mediante granallado; y dichos orificios se forman mediante tratamiento del material con láser pulsado.

4. Un método para realizar la colada continua de un fleje metálico, caracterizado por: formar un depósito de acero fundido en las superficies periféricas de un par de tambores de enfriamiento para la colada continua de chapa fina según una cualquiera de las reivindicaciones 1 a 3, que están dispuestos paralelos entre sí y que giran en direcciones opuestas, enfriar y solidificar dicho acero fundido vertido en dicho depósito sobre las superficies periféricas de dichos tambores de enfriamiento, y colar en continuo una chapa fina.

5. Un método para colar de forma continua un fleje metálico según la reivindicación 4, caracterizado por formar los orificios, mediante tratamiento, mientras dichos tambores de enfriamiento no están en contacto con acero fundido.

Patentes similares o relacionadas:

Boquilla de inmersión, del 15 de Julio de 2020, de KROSAKIHARIMA CORPORATION: Una boquilla de inmersión, en la que la boquilla de inmersión tiene una forma plana en la que el ancho Wn de un orificio interior es mayor que un grosor […]

Máquina continua de colada de tiras de plomo y boquilla, del 13 de Mayo de 2020, de WIRTZ MANUFACTURING CO., INC: Una máquina de colada de tiras de plomo para rejillas de placa de batería, comprendiendo la máquina de colada: una bomba que tiene una entrada para recibir plomo […]

Procedimiento de fabricación de chapas de acero austenítico de hierro-carbono-manganeso de muy altas características de resistencia y excelente homogeneidad, del 15 de Abril de 2020, de Arcelormittal: Chapa laminada en caliente de acero austenítico de hierro-carbono-manganeso cuya resistencia es superior a 1200 MPa, cuyo producto P (resistencia […]

Cinta de aleación amorfa ferromagnética con salientes superficiales reducidos, método de colado y aplicación de los mismos, del 1 de Abril de 2020, de METGLAS, INC.: Una cinta de aleación amorfa ferromagnética, que comprende: una aleación que tiene una composición representada por FeaSibBcCd, donde 80,5 ≤ […]

Moldeado continuo de tira de aleación de plomo para electrodos de batería de alta resistencia, del 25 de Marzo de 2020, de MiTek Holdings, Inc: Un método para moldear continuamente una tira de aleación de plomo sobre una superficie de moldeado sometida a abrasión , la cual ha sido sometida a abrasión […]

Sistema y procedimiento para colada continua, del 25 de Diciembre de 2019, de HAZELETT STRIP-CASTING CORPORATION: Aparato de colada continua para colar una banda metálica, que comprende: una primera correa soportada por una primera polea aguas arriba […]

Máquina para la formación continua de una tira de plomo, del 30 de Octubre de 2019, de SOVEMA GROUP S.p.A: Máquina para la formación continua de una tira de plomo, que comprende:

- una estructura de soporte destinada a apoyarse sobre el suelo;

- por lo menos un rodillo […]

Máquina para la formación continua de una tira de plomo, del 30 de Octubre de 2019, de SOVEMA GROUP S.p.A: Máquina para la formación continua de una tira de plomo, que comprende:

- una estructura de soporte destinada a apoyarse sobre el suelo;

- por lo menos un rodillo […]

Fundición de una banda de acero, del 27 de Mayo de 2019, de NUCOR CORPORATION: Un procedimiento de fundición de una banda de acero que comprende: introducir acero ordinario al carbono fundido sobre las superficies de fundición […]