Procedimiento y rectificadora para el rectificado de piezas de trabajo con forma de barra.

Procedimiento para el rectificado de piezas de trabajo (1) con forma de barra que presentan un corte transversalno redondo,

formado por líneas planas y/o curvadas y lados frontales (2) planos que tienen un recorrido paraleloentre sí, con las siguientes etapas del procedimiento:

a) la pieza de trabajo con forma de barra no mecanizada se transfiere a un equipo de sostén (6) móvil y se fijaen una primera fijación en sus lados longitudinales (3);

b) la pieza de trabajo (1) con forma de barra fijada se lleva por el equipo de sostén (6) a una primera posiciónde mecanizado (41);

c) los dos lados frontales (2) de la pieza de trabajo (1) con forma de barra se terminan de rectificar en laprimera posición de mecanizado (41) simultáneamente mediante rectificado plano doble;

d) la pieza de trabajo (1) con forma de barra fijada se transfiere por el equipo de sostén (6) a una segundaposición de mecanizado (42) entre dos mordazas de sujeción (8a, 8b) que se encuentran con separación entresí equiaxialmente y se fija por las mismas en una segunda fijación en sus lados frontales (2) ya mecanizados,después de lo cual se anula la primera fijación en los lados longitudinales (3);

e) las mordazas de sujeción (8a, 8b) se accionan de forma sincrónicamente controlada para girar y los ladoslongitudinales (3) de la pieza de trabajo (1) con forma de barra se terminan de rectificar mediante rectificadocircunferencial controlado por CNC según el principio de la interpolación C-X en la segunda posición demecanizado (42), formándose el eje C por el eje común de giro y accionamiento (30) de las dos mordazas desujeción (8a, 8b) y teniendo un recorrido el eje X perpendicular con respecto al eje C;

f) para deshacer la segunda fijación, las mordazas de sujeción (8a, 8b) se separan, la pieza de trabajo (1) conforma de barra se lleva a una posición de descarga y, a continuación, se transfiere a un equipo de descarga;caracterizado por que están previstas las siguientes etapas adicionales del procedimiento:

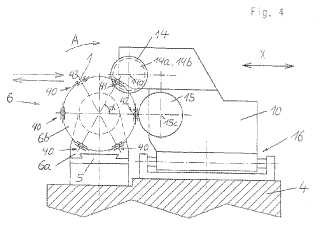

g) las piezas de trabajo (1) a rectificar se sostienen por el equipo de sostén (6) que presenta varios puntos desujeción (40) y se suministran a una primera muela de rectificado (14) así como a una segunda muela derectificado (15) para el rectificado de las piezas de trabajo (1), estando dispuestas las muelas de rectificado (14,15) una tras otra en una forma constructiva en tándem y estando configurada la disposición en tándem de talmanera que la primera muela de rectificado (14) y la segunda muela de rectificado (15) están dispuestas conejes de rotación (14c, 15a) que tienen un recorrido paralelo entre sí de forma superpuesta y condesplazamiento lateral en paralelo entre sí, de tal manera que la primera muela de rectificado (14) superior seencuentra delante de la segunda muela de rectificado (15) y llega a encaje de rectificado antes que la mismaen la pieza de trabajo (1) respectivamente asignada;

h) después de deshacer la segunda fijación, la pieza de trabajo (1) con forma de barra es recibida nuevamentepor el equipo de sostén (6) y se lleva a la posición de descarga.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/055693.

Solicitante: ERWIN JUNKER MASCHINENFABRIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: JUNKERSTRASSE 2 77787 NORDRACH ALEMANIA.

Inventor/es: HIMMELSBACH,GEORG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24B19/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › B24B 19/00 Máquinas o dispositivos concebidos especialmente para una operación particular de trabajo con muela no cubierta por otro grupo principal (trabajo con muela de roscas de tornillo B23G 1/36). › para trabajar con muela secciones no circulares, p. ej. árboles de sección elíptica o poligonal.

- B24B5/01 B24B […] › B24B 5/00 Máquinas o dispositivos para trabajar con muela superficies de revolución de piezas, incluyendo aquéllas que trabajan superficies planas adyacentes; Accesorios a este efecto (B24B 11/00 - B24B 21/00 tienen prioridad; máquinas o dispositivos de acabado que utilizan bloques abrasivos animados de un movimiento a la vez axial y rotativo B24B 33/00). › para el trabajo con muela combinado de superficies de revolución y de superficies planas adyacentes de trabajo.

- B24B5/02 B24B 5/00 […] › dotados de puntas o mandriles para sujetar la pieza.

- B24B5/32 B24B 5/00 […] › estando previstos los soportes para ser momentáneamente parados en los puestos de trabajo.

- B24B7/17 B24B […] › B24B 7/00 Máquinas o dispositivos para trabajar con muela superficies planas de trabajo que incluyen el pulido de superficies planas de vidrio; Accesorios a este efecto (B24B 21/00 tiene prioridad; acabado de superficies de trabajo planas B24B 33/055). › para el trabajo con muela simultáneo de las caras extremas de piezas opuestas y paralelas, p. ej. con discos dobles.

PDF original: ES-2408658_T3.pdf

Fragmento de la descripción:

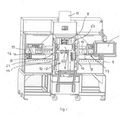

Procedimiento y rectificadora para el rectificado de piezas de trabajo con forma de barra La invención se refiere a un procedimiento para el rectificado de piezas de trabajo con forma de barra, que presentan un corte transversal no redondo, formado por líneas planas y/o curvadas y lados frontales planos que tienen un recorrido paralelo entre sí de acuerdo con el preámbulo de la reivindicación 1 así como a una rectificadora, en la que están dispuestos dos husillos portamuela en una forma constructiva en tándem y que es particularmente adecuada para llevar a cabo el procedimiento, de acuerdo con el preámbulo de la reivindicación 10. Un procedimiento del tipo mencionado se conoce por el documento DE 10 2006 007 055 A1 y una rectificadora del tipo mencionado, por el documento EP-A-0 522 272.

Con el procedimiento de acuerdo con la invención se han de rectificar, sobre todo, piezas de trabajo cortas y/o con forma de barra. La expresión "piezas de trabajo cortas y/o con forma de barra" significa que se quieren decir solo aquellas piezas de trabajo que no requieren ningún mecanizado de rectificado con una graduación de la muela de rectificado en dirección Z, es decir, la dirección longitudinal de la pieza de trabajo o, en todo caso, solo una ligera graduación en dirección Z, por ejemplo, para la generación de un bisel en la región de las superficies frontales. Por tanto, la aproximación de las muelas de rectificado se realiza solo en la dirección X perpendicular a esto. En cualquier caso, las piezas de trabajo presentan dos superficies frontales que se encuentran en paralelo entre sí y un contorno externo que se encuentra, preferentemente, perpendicular con respecto a esto con la longitud "L", pudiendo ser la longitud L mayor o menor que el diámetro efectivo de la superficie frontal. Por tanto, están comprendidas piezas de trabajo tanto con forma de barra como de disco, cuyo corte transversal/contorno externo puede ser discrecional. Por motivos de concisión, en lo sucesivo se usa "pieza de trabajo con forma de barra", comprendiéndose también piezas de trabajo con forma de disco.

Un ámbito de aplicación preferente y mencionado a modo de ejemplo de tales piezas de trabajo cortas con forma de barra son los equipos mecánicos de ajuste, conmutación y control, en los que partes con forma de barra como miembros de ajuste transmiten movimientos y fuerzas. En este caso, las piezas de trabajo con forma de barra pueden tener una longitud entre, preferentemente, 10 y 80 mm y un corte transversal cuadrado con una longitud de cantos entre, preferentemente, 2 y 15 mm. Como materiales se consideran diferentes metales, sin embargo, también materiales de cerámica. Debido al corte transversal no redondo, con una guía correspondiente se consigue que los miembros de ajuste con forma de barra se muevan en el estado montado solo en su dirección longitudinal, sin embargo, no giren.

En este caso de aplicación se plantean exigencias muy elevadas a la pieza de trabajo con forma de barra terminada de rectificar; se mencionan, sobre todo, la precisión dimensional de las dimensiones básicas, el paralelismo de las superficies frontales, el mantenimiento exacto del ángulo recto entre los lados longitudinales y frontales, la planitud de las superficies frontales y la máxima altura de perfil de rugosidad Rz.

La precisión exigida en los casos concretos de aplicación se puede conseguir al mecanizar cada lado de la pieza de trabajo con forma de barra individualmente mediante rectificado de superficies planas horizontal. Sin embargo, este método está limitado a cortes transversales geométricos con cantos rectos. La zona de rectificado, en este procedimiento de rectificado, solo se puede abastecer con dificultad con lubricante de refrigeración debido al contacto superficial con la muela de rectificado. Por este motivo no se puede conseguir la misma tasa de 45 desprendimiento de virutas por unidad de tiempo como en el rectificado circunferencial. Además, a este respecto, la pieza de trabajo se tiene que voltear y recambiar tan frecuentemente que no se da una fabricación en masa económica. Debido al volteo y el recambio de la pieza de trabajo no se pueden realizar las estrechas tolerancias de fabricación como según el procedimiento de acuerdo con la invención.

En el procedimiento y el dispositivo para el mecanizado de rectificado de tales piezas de trabajo de acuerdo con el documento DE 10 2006 007 055 A1 mencionado, en primer lugar se sujeta la pieza de trabajo en su perímetro y se suministra a una estación de rectificado. En ese lugar, mediante una muela doble, ambas superficies frontales se rectifican previamente y de manera fina al mismo tiempo. En la muela doble, dos muelas de rectificado rotatorias, dispuestas de forma equiaxial con separación entre sí, rodean a la pieza de trabajo. Las muelas de rectificado llevan, 55 en los lados internos orientados unos hacia otros, forros de rectificado para el desbastado y el posterior alisado, que encajan sucesivamente mediante el desplazamiento del husillo portamuela en dirección de aproximación (eje X) . La separación de las regiones de alisado de las muelas de rectificado se corresponde con la dimensión de rectificado de la pieza de trabajo a mecanizar. Después del mecanizado de las superficies frontales, la pieza de trabajo se traspasa a una segunda sujeción, en la que se fija a través de sus superficies frontales. En ese lugar se generan los contornos externos de la pieza de trabajo mediante rectificado no redondo, para lo que un segundo husillo portamuela se pivota al interior a la posición de mecanizado. El primer husillo portamuela para el rectificado doble, que está asentado sobre la misma carcasa pivotante que el segundo husillo portamuela, en este caso se pivota fuera de la región de mecanizado. Después del mecanizado del contorno externo se extrae la pieza de trabajo terminada de mecanizar y se lleva la siguiente pieza de trabajo a la posición para el rectificado doble de las 65 superficies frontales, para lo que se tiene que rotar al interior y aproximar de nuevo el primer husillo portamuela.

En la práctica ha resultado que para el pivotado al interior y aproximación alternos de los dos husillos portamuela a la posición de mecanizado es necesario un considerable consumo de tiempo, en el que no se puede realizar ningún mecanizado de las piezas de trabajo. Por ello se ve perjudicada la productividad de la instalación, lo que es una considerable desventaja, particularmente en vista de los números, habitualmente muy grandes, de piezas de las piezas de trabajo a producir. Los tiempos que no se pueden utilizar para el rectificado o los tiempos en los que no se puede rectificar al menos parcialmente de forma paralela en el tiempo, de hecho, pueden requerir del 30% al 50% de todo el tiempo de mecanizado para una pieza de trabajo.

Por tanto, la invención se basa en el objetivo de diseñar el procedimiento y la rectificadora del tipo que se ha mencionado al principio de tal manera que se produzca una disminución de la duración del ciclo y que, de este modo, se consiga una fabricación en masa económica mejorada junto con un resultado de rectificado muy bueno.

La solución de este objetivo se consigue con un procedimiento que presenta la totalidad de las características de la reivindicación 1.

Con el procedimiento de acuerdo con la invención se lleva a cabo todo el mecanizado de rectificado de la pieza de trabajo con forma de barra en dos subprocesos, de tal manera que se puede realizar el mecanizado completo en una única rectificadora en un proceso continuo de fabricación. A este respecto, se realizan sucesivamente dos posiciones de fijación o fijaciones distintas, que se convierten de forma sincronizada unas en otras. En primer lugar, cada pieza de trabajo se fija en uno de varios dispositivos de sujeción de un equipo de sostén móvil individualmente en sus lados longitudinales, es decir, por ejemplo, no se introduce solo en la escotadura perfilada de un disco de soporte, esta es la primera fijación. Los dispositivos de sujeción están configurados, preferentemente, como dispositivos de agarre de carga, que presentan dos mordazas que se pueden mover acercándose y alejándose una de otra, entre las cuales se puede fijar la pieza de trabajo mediante enclavamiento de las superficies laterales. Los lados que se ponen en contacto con la pieza de trabajo están adaptados, preferentemente, a la forma exterior de una pieza en bruto de pieza de trabajo, para sostener la misma de forma segura para el transporte a través de la rectificadora y para el mecanizado de rectificado. Los dispositivos de agarre de carga están dimensionados de tal manera que ambos lados frontales de la pieza de trabajo sobresalen lateralmente de los mismos, de tal manera que es posible sin... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el rectificado de piezas de trabajo (1) con forma de barra que presentan un corte transversal

no redondo, formado por líneas planas y/o curvadas y lados frontales (2) planos que tienen un recorrido paralelo 5 entre sí, con las siguientes etapas del procedimiento:

a) la pieza de trabajo con forma de barra no mecanizada se transfiere a un equipo de sostén (6) móvil y se fija en una primera fijación en sus lados longitudinales (3) ; b) la pieza de trabajo (1) con forma de barra fijada se lleva por el equipo de sostén (6) a una primera posición de mecanizado (41) ; c) los dos lados frontales (2) de la pieza de trabajo (1) con forma de barra se terminan de rectificar en la primera posición de mecanizado (41) simultáneamente mediante rectificado plano doble; d) la pieza de trabajo (1) con forma de barra fijada se transfiere por el equipo de sostén (6) a una segunda posición de mecanizado (42) entre dos mordazas de sujeción (8a, 8b) que se encuentran con separación entre sí equiaxialmente y se fija por las mismas en una segunda fijación en sus lados frontales (2) ya mecanizados, después de lo cual se anula la primera fijación en los lados longitudinales (3) ; e) las mordazas de sujeción (8a, 8b) se accionan de forma sincrónicamente controlada para girar y los lados longitudinales (3) de la pieza de trabajo (1) con forma de barra se terminan de rectificar mediante rectificado circunferencial controlado por CNC según el principio de la interpolación C-X en la segunda posición de mecanizado (42) , formándose el eje C por el eje común de giro y accionamiento (30) de las dos mordazas de sujeción (8a, 8b) y teniendo un recorrido el eje X perpendicular con respecto al eje C; f) para deshacer la segunda fijación, las mordazas de sujeción (8a, 8b) se separan, la pieza de trabajo (1) con forma de barra se lleva a una posición de descarga y, a continuación, se transfiere a un equipo de descarga; caracterizado por que están previstas las siguientes etapas adicionales del procedimiento:

g) las piezas de trabajo (1) a rectificar se sostienen por el equipo de sostén (6) que presenta varios puntos de sujeción (40) y se suministran a una primera muela de rectificado (14) así como a una segunda muela de rectificado (15) para el rectificado de las piezas de trabajo (1) , estando dispuestas las muelas de rectificado (14, 15) una tras otra en una forma constructiva en tándem y estando configurada la disposición en tándem de tal manera que la primera muela de rectificado (14) y la segunda muela de rectificado (15) están dispuestas con ejes de rotación (14c, 15a) que tienen un recorrido paralelo entre sí de forma superpuesta y con desplazamiento lateral en paralelo entre sí, de tal manera que la primera muela de rectificado (14) superior se encuentra delante de la segunda muela de rectificado (15) y llega a encaje de rectificado antes que la misma en la pieza de trabajo (1) respectivamente asignada; h) después de deshacer la segunda fijación, la pieza de trabajo (1) con forma de barra es recibida nuevamente por el equipo de sostén (6) y se lleva a la posición de descarga.

2. Procedimiento según la reivindicación 1, con las siguientes etapas del procedimiento que precisan la etapa c) :

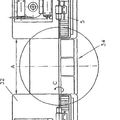

c1) para el rectificado plano doble de sus lados frontales (2) , la pieza de trabajo (1) con forma de barra se suministra en su primera posición de mecanizado (41) a la primera muela de rectificado (14) configurada como muela de rectificado doble, pudiendo estar compuesta la misma de dos muelas de rectificado (14a, 14b) individuales, rotatorias, que se encuentran equiaxialmente con la separación axial D entre sí o de una única muela de rectificado que presenta forros de rectificado correspondientes a las dos primeras muelas de rectificado (14a, 14b) , que está configurada con forma de horquilla en el corte transversal, teniendo la dirección 45 longitudinal de la pieza de trabajo (1) con forma de barra un recorrido paralelo con respecto al eje de rotación (14c) común de la primera muela de rectificado (14) ; c2) el rectificado plano se realiza mediante movimiento de la primera muela de rectificado (14) en dirección del eje X o mediante movimiento del equipo de sostén (6) con la pieza de trabajo (1) fijada con respecto a la primera muela de rectificado (14) ;

c3) durante el respectivo movimiento, los dos lados frontales (2) de la pieza de trabajo (1) con forma de barra atraviesan con acción de rectificado una tras otra las zonas anulares exteriores dispuestas en los lados anchos (19a, 19b) dirigidos unos hacia otros de la primera muela de rectificado (14) con un forro de rectificado.

3. Procedimiento según la reivindicación 2, en el que los lados longitudinales (3) de la pieza de trabajo (1) con forma 55 de barra en su segunda posición de mecanizado (42) se rectifican mediante una segunda muela de rectificado (15) rotatoria, cuyo eje de rotación (15a) tiene un recorrido paralelo con respecto al eje común de giro y accionamiento (30) de las dos mordazas de sujeción (8a, 8b) , estando dispuestas las primeras y segundas muelas de rectificado (14, 15) con ejes de rotación (14c, 15a) que tienen un recorrido paralelo entre sí sobre un cabezal de husillo portamuela (10) común.

4. Procedimiento según una de las reivindicaciones 1 a 3, en el que al mismo tiempo está presente respectivamente una pieza de trabajo (1) en la primera posición de mecanizado (41) y la segunda posición de mecanizado (42) , caracterizado por que el rectificado de las dos piezas de trabajo (1) se realiza al mismo tiempo al menos a lo largo de periodos de tiempo.

5. Procedimiento según una de las reivindicaciones 1 a 4, en el que la pieza de trabajo con forma de barra es agarrada por al menos dos dispositivos de agarre de carga (24) que se encuentran en el equipo de sostén (6) , que están adaptados al corte transversal de la pieza de trabajo (1) con forma de barra y que se aplican, uno frente a otro, en los lados longitudinales (3) de la pieza de trabajo (1) con forma de barra, de tal manera que se sujeta la pieza de trabajo (1) .

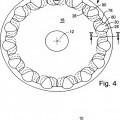

6. Procedimiento según la reivindicación 5, en el que el equipo de sostén (6) presenta una multitud mayor de tres de pares de dispositivos de agarre de carga (24) y se puede mover de forma controlada alrededor de un eje de giro que tiene un recorrido paralelo con respecto al eje común de giro y accionamiento (30) de las dos mordazas de sujeción (8a, 8b) .

7. Procedimiento según la reivindicación 5 o 6, en el que los dispositivos de agarre de carga (24) sirven también para el establecimiento de la sobremedida de rectificado (31) que es determinante para el desarrollo del rectificado circunferencial en la segunda fijación, que tiene un recorrido paralelo con respecto al eje común de giro y

accionamiento (30) de las dos mordazas de sujeción (8a, 8b) .

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado por que comprende las siguientes etapas adicionales del procedimiento:

-en la segunda posición de mecanizado (42) se rectifican hasta la dimensión final en primer lugar todos los cantos laterales (3a) de la pieza de trabajo (1) ; -después se coloca en la pieza de trabajo (1) una luneta (50) con una escotadura (51) esencialmente semicircular para el alojamiento de la pieza de trabajo (1) ; -con la luneta (50) colocada se realiza el mecanizado adicional de los lados longitudinales (3) de la pieza de

trabajo (1) hasta la dimensión final; -a continuación se retira la luneta (50) de la pieza de trabajo (1) .

9. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado por que comprende las siguientes etapas adicionales del procedimiento:

- en la segunda posición de mecanizado (42) se rectifican aproximadamente hasta la dimensión final en primer lugar todos los cantos laterales (3a) de la pieza de trabajo (1) , -después se coloca en la pieza de trabajo (1) una luneta (50) con una escotadura (51) esencialmente semicircular para el alojamiento de la pieza de trabajo (1) ;

-con la luneta (50) colocada se realiza el mecanizado adicional de los lados longitudinales (3) de la pieza de trabajo (1) hasta aproximadamente la dimensión final; -a continuación se retira la luneta (50) de la pieza de trabajo (1) y -se termina de rectificar la pieza de trabajo (1) .

10. Rectificadora para el rectificado de piezas de trabajo con forma de barra que presentan un corte transversal no redondo formado por líneas planas y/o curvadas y lados frontales planos que tienen un recorrido paralelo entre sí, para llevar a cabo el procedimiento según una de las reivindicaciones 1 a 9, con las siguientes características:

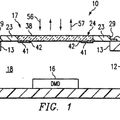

a) un primer husillo portamuela con una primera muela de rectificado y un segundo husillo portamuela con una 45 segunda muela de rectificado están dispuestos en una forma constructiva en tándem sobre un cabezal común de husillo portamuela, que es desplazable de forma controlada sobre la bancada de la máquina, teniendo los ejes de las muelas de rectificado pertenecientes a los dos husillos portamuela con separación fija un recorrido paralelo entre sí; b) está previsto un equipo de sostén móvil, en el que las piezas de trabajo a rectificar se suministran una tras otra a las muelas de rectificado dispuestas en el primer y segundo husillo portamuela para el rectificado; c) dos unidades de sujeción, que están dispuestas de forma que se pueden desplazar y fijar en solitario o de forma conjunta sobre una pista de deslizamiento, tienen un eje común de giro y accionamiento que tiene un recorrido paralelo con respecto a los ejes de las muelas de rectificado y que forma el eje C de un proceso de rectificado, en el que las piezas de trabajo están fijadas entre las unidades de sujeción;

d) durante el rectificado, las muelas de rectificado que se encuentran en los husillos portamuela se aproximan en la dirección X que tiene un recorrido perpendicular al eje C contra las piezas de trabajo, caracterizada por que están previstas las siguientes características adicionales: e) la dirección de desplazamiento del cabezal de husillo portamuela (10) tiene un recorrido perpendicular con respecto al eje común de giro y accionamiento (30) ; f) el primer husillo portamuela (12) y el segundo husillo portamuela (13) están dispuestos uno sobre otro y desplazados lateralmente en paralelo entre sí con respecto a la separación horizontal de la pista de deslizamiento (5) , encontrándose el primer husillo portamuela (12) más alto y más próximo a la pista de deslizamiento (5) que el segundo husillo portamuela (13) ; g) el equipo de sostén está dispuesto entre dos equipos de sujeción configurados como cabezales fijos 65 portapieza (7a, 7b) de forma giratoria alrededor de un eje de giro paralelo al eje común de giro y accionamiento (30) y presenta en su perímetro varios puntos de sujeción (40) para el alojamiento de las piezas de trabajo (1) a rectificar.

11. Rectificadora según la reivindicación 10, en la que el equipo de sostén (6) está configurado como disco de sincronización circular. 5

12. Rectificadora según la reivindicación 10, en la que el disco de sincronización se puede accionar a través de un accionamiento tanto en dirección hacia delante (A) como en dirección hacia atrás.

13. Rectificadora según una de las reivindicaciones 10 a 12, en la que el equipo de sostén (6) presenta al menos tres puntos de sujeción (40) que están configurados como dispositivos de agarre de carga (24) con, respectivamente, dos mordazas de sujeción (24a) .

14. Rectificadora según una de las reivindicación 10 a 13, con las siguientes características:

a) en los cabezales fijos portapieza (7a, 7b) están alojadas mordazas de sujeción (8a, 8b) , cuyas superficies de sujeción están dirigidas unas hacia otras; b) cada cabezal fijo portapieza (7a, 7b) presenta un accionamiento giratorio a motor eléctrico para la mordaza de sujeción (8a, 8b) que se encuentra en el mismo; c) está previsto un equipo de control con la posible función de llevar a las dos mordazas de sujeción (8a, 8b) a un movimiento de giro sincrónico, equifásico alrededor del eje común de giro y accionamiento (30) y con la posible función adicional de sujetar, mediante acercamiento de las mordazas de sujeción contra los lados frontales (2) de la pieza de trabajo (1) con forma de barra, la misma en medio, d) encontrándose una pieza de trabajo (1) sostenida por los dos cabezales fijos portapieza (7a, 7b) en la región de mecanizado de la segunda muela de rectificado (15) .

15. Rectificadora según la reivindicación 14, en la que las mordazas de sujeción (8a, 8b) están provistas de un forro de fricción (9a, 9b) para la aplicación en los lados frontales (2) de la pieza de trabajo (1) con forma de barra.

16. Rectificadora según una de las reivindicaciones 10 a 15, en la que la primera muela de rectificado (14) y la segunda muela de rectificado (15) presentan una separación entre sí y están dispuestas de tal forma una con respecto a otra, que la primera muela de rectificado (14) ha terminado su operación de rectificado antes de que la segunda muela de rectificado (15) comience su operación de rectificado.

17. Rectificadora según una de las reivindicaciones 10 a 16, en la que la primera muela de rectificado (14) y la

segunda muela de rectificado (15) presentan una separación entre sí y están dispuestas de tal manera una con respecto a otra, que al menos durante un intervalo de tiempo tanto la primera muela de rectificado (14) como la segunda muela de rectificado (15) ejecutan de forma paralela en el tiempo sus operaciones de rectificado.

18. Rectificadora según una de las reivindicaciones 10 a 17, en la que se puede ajustar la ubicación relativa del eje de husillo (14c) de la primera muela de rectificado (14) con respecto al eje de husillo (15a) de la segunda muela de rectificado (15) .

19. Rectificadora según una de las reivindicaciones 10 a 18, en la que la primera muela de rectificado está configurada como muela de rectificado doble y está compuesta de dos muelas de rectificado (14a, 14b) individuales

rotatorias, que se encuentran equiaxialmente con la separación axial D entre sí y que rodean con sus lados anchos dirigidos unos hacia otros durante el proceso de rectificado la pieza de trabajo (1) con forma de barra que, a este respecto, tiene un recorrido paralelo con respecto al eje de rotación de la primera muela de rectificado y se rectifica en sus lados frontales (1) mediante rectificado plano doble.

20. Rectificadora según una de las reivindicaciones 10 a 18, en la que la primera muela de rectificado (14) está configurada como muela de rectificado doble con forma de horquilla en el corte transversal y presenta forros de rectificado que durante el proceso de rectificado rodean la pieza de trabajo (1) con forma de barra que, a este respecto, tiene un recorrido paralelo con respecto al eje de rotación de la primera muela de rectificado y se rectifica en sus lados frontales (1) mediante rectificado plano doble.

21. Rectificadora según la reivindicación 19 o 20, en la que los forros de rectificado que rectifican los dos lados frontales (2) de la pieza de trabajo (1) de la muela de rectificado doble presentan, en su región perimetral exterior, respectivamente una zona anular exterior (21a, 21b) con un forro de desbastado y una zona anular interior (22a, 22b) con un forro de alisado, ampliándose la separación axial de las dos zonas anulares exteriores entre sí hacia fuera.

22. Rectificadora según una de las reivindicaciones 10 a 21, en la que la segunda muela de rectificado (15) presenta una anchura B que es al menos tan grande como la longitud L de la pieza de trabajo (1) .

23. Rectificadora según la reivindicación 22, en la que el contorno perimetral (15b) de la segunda muela de rectificado (15) que cubre la longitud L de la pieza de trabajo con forma de barra está diseñado divergiendo de la forma cilíndrica y se corresponde con el contorno longitudinal de la pieza de trabajo con forma de barra terminada de rectificar.

24. Rectificadora según la reivindicación 22, en la que el contorno perimetral (15b) de la segunda muela de rectificado (15) está conformado también de forma correspondiente a la forma de un bisel (2a) del lado frontal o redondez (2b) del lado frontal, que se tiene que rectificar inicialmente en la pieza de trabajo (1) con forma de barra.

25. Rectificadora según una de las reivindicaciones 10 a 24, en la que a cada región de sujeción (40) en el disco de sincronización (6b) está asignada una luneta (50) que se puede aproximar a la misma, que se puede colocar durante 10 el rectificado con la segunda muela de rectificado (14) en la pieza de trabajo (1) para su apoyo.

26. Rectificadora según la reivindicación 25, en la que la luneta (50) presenta una escotadura (51) semicircular en el corte transversal como región de apoyo para la aplicación en la pieza de trabajo (1) a rectificar.

27. Rectificadora según la reivindicación 25 o 26, en la que la luneta (50) , de forma controlada mediante accionamientos eléctricos, hidráulicos o neumáticos, se puede colocar en la pieza de trabajo o alejar de la misma.

Patentes similares o relacionadas:

Rectificadora para la rectificación plana de elementos constructivos de material cerámico o similar, en particular de ladrillos, del 11 de Marzo de 2015, de Hans Lingl Anlagenbau und Verfahrenstechnik GmbH & Co. KG: Rectificadora para la rectificación plana de elementos constructivos , con - un armazón de máquina de soporte que tiene una parte […]

SOPORTE DE PIEZAS PARA UNA RECTIFICADORA DE SUPERFICIES PLANAS, del 29 de Abril de 2011, de Supfina Grieshaber GmbH & Co. KG: Soporte de piezas para una en rectificadora de superficies planas, con un eje central de soporte de piezas alrededor del cual se puede accionar […]

SOPORTE DE PIEZAS PARA UNA RECTIFICADORA DE SUPERFICIES PLANAS, del 29 de Abril de 2011, de Supfina Grieshaber GmbH & Co. KG: Soporte de piezas para una en rectificadora de superficies planas, con un eje central de soporte de piezas alrededor del cual se puede accionar […]

RECTIFICADORA DE PROBETAS CILINDRICAS, EN PARTICULAR DE HORMIGON, del 9 de Julio de 2010, de RECHERCHES ET REALISATIONS REMY: La invención se refiere a una rectificadora de probetas cilíndrícas, en particular de hormigón, que comprende un bastidor , un sistema de mandíbulas de asido de una […]

RECTIFICADORA DE PROBETAS CILINDRICAS, EN PARTICULAR DE HORMIGON, del 9 de Julio de 2010, de RECHERCHES ET REALISATIONS REMY: La invención se refiere a una rectificadora de probetas cilíndrícas, en particular de hormigón, que comprende un bastidor , un sistema de mandíbulas de asido de una […]

PROCEDIMIENTO PARA EL RECTIFICADO DE PIEZAS CON FORMA DE BARRA, MAQUINA RECTIFICADORA PARA LLEVAR A CABO EL PROCEDIMIENTO Y CELDA DE RECTIFICADO EN DISPOSICION GEMELA, del 19 de Febrero de 2010, de ERWIN JUNKER GRINDING TECHNOLOGY A.S: Procedimiento para el rectificado de piezas con forma de barra que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados […]

PROCEDIMIENTO PARA EL RECTIFICADO DE PIEZAS CON FORMA DE BARRA, MAQUINA RECTIFICADORA PARA LLEVAR A CABO EL PROCEDIMIENTO Y CELDA DE RECTIFICADO EN DISPOSICION GEMELA, del 19 de Febrero de 2010, de ERWIN JUNKER GRINDING TECHNOLOGY A.S: Procedimiento para el rectificado de piezas con forma de barra que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados […]

DISPOSITIVO PARA TRANSPORTAR AL MENOS UNA PIEZA DE TRABAJO A TRAVES DE UNA MAQUINA RECTIFICADORA PLANA DOBLE., del 16 de Diciembre de 2004, de DISKUS WERKE SCHLEIFTECHNIK GMBH: SE DESCRIBE UN PROCEDIMIENTO PARA TRANSPORTAR POR LO MENOS UNA PIEZA A TRAVES DE UNA MAQUINA RECTIFICADORA PLANA DE DOBLE CARA QUE LLEVA COMO MINIMO DOS MUELAS, QUE LLEVA […]

METODO Y APARATO PARA REALIZAR UNA TAPA CON UNA VENTANA OPTICAMENTE TRANSMISIVA, del 16 de Junio de 2008, de RAYTHEON COMPANY: Método que comprende las etapas de: formar una pluralidad de ventanas que son, cada una, transmisivas a la radiación que tiene una longitud de onda predeterminada; fabricar una […]

METODO Y APARATO PARA REALIZAR UNA TAPA CON UNA VENTANA OPTICAMENTE TRANSMISIVA, del 16 de Junio de 2008, de RAYTHEON COMPANY: Método que comprende las etapas de: formar una pluralidad de ventanas que son, cada una, transmisivas a la radiación que tiene una longitud de onda predeterminada; fabricar una […]

METODO PARA MECANIZAR UN DISCO DE FRENO., del 16 de Marzo de 2007, de INK ON THE SKY DI PAOLA SORGINI: Un método para mecanizar las superficies de frenado de un disco de freno para vehículos, que comprende las etapas de cargar o instalar el disco […]

Máquina herramienta y procedimiento de medición de una pieza de trabajo, del 25 de Mayo de 2016, de FRITZ STUDER AG: Máquina herramienta, en particular rectificadora, comprendiendo los elementos siguientes: - un alojamiento de pieza de trabajo que […]