Procedimiento y dispositivo de fabricación de un producto doblado.

Un procedimiento de fabricación de un producto doblado que comprende:

el soporte, en una primera posición (A), de un material metálico alargado (1), que tiene una forma de seccióntransversal cerrada, mientras lo hace avanzar en su dirección longitudinal,

el calentamiento local, en una segunda posición (B), del material metálico al que se está haciendo avanzar,estando la segunda posición (B) corriente abajo de la primera posición en la dirección de avance del materialmetálico,

el enfriamiento de la porción del elemento metálico, que fue calentada en la segunda posición (B), en unatercera posición (C) corriente abajo de la segunda posición en la dirección de avance del material metálico, ycaracterizado, además, por comprender

la variación de la posición de un medio (15) de sujeción que sujeta el material metálico en una región (D) delmaterial metálico corriente abajo de la tercera posición en la dirección de avance del material metálico, en unadirección tridimensional que incluye al menos la dirección de avance del material metálico dentro de un espaciode trabajo que incluye un espacio corriente arriba de la tercera posición (C) en la dirección de avance delmaterial metálico, para impartir un momento flector a la porción calentada del material metálico, fabricando asíun producto doblado que tiene una porción doblada tridimensionalmente, de forma intermitente o continua, enla dirección longitudinal del producto.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2009/068381.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Inventor/es: INOUE, SABURO, TOMIZAWA,ATSUSHI, SHIMADA,NAOAKI, KUWAYAMA,SHINJIRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D7/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 7/00 Curvado de barras, perfiles o tubos (B21D 11/02 - B21D 11/18 tienen prioridad; mediante la utilización de mandriles u órganos análogos B21D 9/00). › con un control programado.

- B21D7/16 B21D 7/00 […] › Equipo auxiliar, p. ej. para calentar o enfriar los codos.

PDF original: ES-2413384_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo de fabricación de un producto doblado

Campo técnico

La presente invención versa acerca de un procedimiento y un aparato para fabricar un producto doblado (un producto formado por flexión) . Más en particular, versa acerca de un procedimiento y un aparato para fabricar un producto doblado capaz de fabricar un producto doblado que se forma por flexión en el que la dirección de la flexión varía tridimensionalmente de una manera eficiente y con excelente precisión dimensional incluso cuando el ángulo de flexión es grande.

Técnica antecedente En años recientes, debido a la preocupación por el entorno global, ha habido una demanda de que los materiales estructurales de metal sean de poco peso y tengan gran resistencia. Con una demanda creciente de carrocerías de automóviles más seguras, hay una demanda creciente adicional de disminución del peso y de aumento de la resistencia de las piezas de los automóviles. Se requiere que los materiales metálicos iniciales (de partida) a partir de los que se fabrican las piezas de los automóviles por explotación, tengan un grado de resistencia que sea considerablemente mayor que en el pasado. Por lo tanto, se han usado mucho chapas de acero de gran resistencia a la tracción, con una resistencia a la tracción de al menos 780 MPa o incluso de al menos 900 MPa como material metálico inicial para piezas de automóvil.

A medida que los materiales metálicos iniciales han aumentado en resistencia, se ha promovido un replanteamiento de la estructura de las piezas de automóvil. Por ejemplo, existe una fuerte demanda para el desarrollo de técnicas de flexión para un trabajo sumamente preciso de piezas que se fabrican mediante flexión continua, en las que la dirección de flexión varía tridimensionalmente para fabricar piezas de automóvil de alta resistencia que tienen una forma complicada.

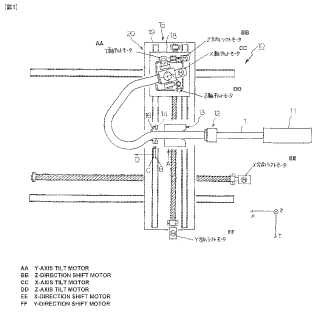

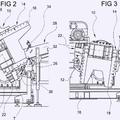

Las Figuras 4 y 5 son vistas explicativas que muestran esquemáticamente un aparato flector 0 según la invención que el presente solicitante dio a conocer en el Documento de Patente 1 en respuesta a tal demanda.

El Documento de Patente 1 forma la base del preámbulo de las reivindicaciones 1 y 9.

Un dispositivo 3 de avance hace avanzar un material metálico 1, que está soportado por un medio 2 de soporte para poder moverse en su dirección axial, desde un lado corriente arriba hacia un lado corriente abajo. Una bobina 5 de calentamiento de alta frecuencia que está dispuesta en el lado corriente abajo del medio 2 de soporte calienta rápidamente una porción del material metálico 1 hasta un intervalo de temperatura en el que el templado es posible. Un dispositivo 6 de enfriamiento por agua que está dispuesto corriente abajo de la bobina 5 de calentamiento de alta frecuencia enfría rápidamente el material metálico 1. Un troquel rotativo amovible 4 que está dispuesto en el lado corriente abajo del dispositivo 6 de enfriamiento por agua tiene al menos un par de rodillos 4a que pueden soportar el material metálico 1 mientras lo hacen avanzar. El troquel rotativo amovible 4 puede moverse tridimensionalmente, impartiendo con ello un momento flector a la porción calentada del material metálico 1 y llevando a cabo la flexión.

El aparato flector 0 puede fabricar un producto doblado con gran eficiencia operativa a la vez que mantiene una precisión flectora suficiente. El producto doblado resultante puede tener una porción doblada que está doblada tridimensionalmente y una porción templada de forma intermitente o continua en su dirección longitudinal y/o en su dirección circunferencial en un plano que cruza la dirección longitudinal. El aparato flector 0 puede fabricar el producto doblado con gran eficiencia operativa a la vez que mantiene una precisión flectora suficiente.

Documento de la técnica anterior

Documento de Patente Documento de Patente 1: WO 2006/093006

Divulgación de la invención Problema que la invención debe resolver

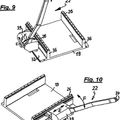

Los presentes inventores realizaron diligentes investigaciones para mejorar la invención dada a conocer en el Documento de Patente 1. La Figura 6 es una vista explicativa que muestra esquemáticamente un procedimiento de trabajo que se da a conocer en el Documento de Patente 1. Según se muestra en la Figura 6, se hace avanzar un material metálico hasta la izquierda mientras es soportado por dos pares de rodillos 2 de soporte. El material metálico 1 es sometido a diversos tratamientos de calor, incluyendo el templado, al ser calentado rápidamente en porciones por una bobina 5 de calentamiento de alta frecuencia y después ser enfriado rápidamente por un dispositivo 6 de enfriamiento por agua. Un troquel rotativo amovible 4 dispuesto en el lado corriente abajo del dispositivo 6 de enfriamiento por agua se mueve tridimensionalmente una cantidad H de desplazamiento y un ángulo 8 de inclinación. Este movimiento del troquel rotativo amovible 4 aplica un momento flector a la porción 1a que está en un estado caliente al ser calentada por la bobina 5 de calentamiento de alta frecuencia. Esta porción 1a es deformada por el momento flector, de modo que el material metálico 1 que el dispositivo 3 de avance hace avanzar se dobla continuamente.

Para mejorar más la precisión dimensional, es decir, la precisión de trabajo de un producto doblado formado por este procedimiento flector, los presentes inventores investigaron la causa de una disminución de la precisión de trabajo de este procedimiento flector llevando a cabo numerosos ensayos. En consecuencia, realizaron los siguientes hallazgos.

(a) Un material metálico 1 que ha sido doblado y enfriado está siendo soportado por contacto lineal con el troquel rotativo amovible 4 al comienzo de la flexión, de modo que pueda mantenerse la posición de contacto del material 1 con el troquel rotativo amovible 4.

(b) A medida que avanza el trabajo, hay un aumento gradual inevitable en el peso que actúa sobre la porción del material metálico 1 que ha atravesado el troquel rotativo amovible 4.

(c) A medida que aumenta este peso, el material metálico 1 llega a rotar en torno a la posición de contacto lineal con el troquel rotativo amovible 4. Esta rotación causa una deformación adicional de la porción calentada 1a, disminuyendo con ello la precisión de trabajo del material metálico 1.

(d) Además del aumento de peso recién descrito, diversas alteraciones, como la deformación térmica del material metálico 1, debida al calentamiento no uniforme por parte de la bobina 5 de calentamiento de alta frecuencia o al enfriamiento no uniforme por parte del dispositivo 6 de enfriamiento, a variaciones en el material inicial que formó el material metálico 1 y a variaciones imperceptibles en otras condiciones de trabajo son causa adicional de que el material metálico 1 rote, lo que da como resultado disminuciones adicionales en la precisión de trabajo del material metálico 1.

(e) La rotación debida a alteraciones del material metálico 1 pueden suprimirse soportando y limitando la porción del material metálico 1 que ha atravesado el troquel rotativo amovible 4 con un rodillo adicional amovible, por lo que puede suprimirse la disminución en la precisión de trabajo del material metálico 1.

(f) La flexión del material metálico 1 en un ángulo de flexión grande es imposible debido a la interacción entre el troquel rotativo amovible 4 y otras partes del equipo. Además, los rodillos amovibles 4a hacen contacto con fuerza con la superficie del material metálico 1, causando un empeoramiento del estado de la superficie del material metálico 1 o produciendo arañazos, como resultado de lo cual disminuyen la producción y la productividad.

Basándose en estos hallazgos (a) a (f) , los presentes inventores encontraron que la invención dada a conocer por el Documento de Patente 1 presenta los siguientes problemas 1 - 5.

(Problema 1) Si la flexión se lleva a cabo sobre el material metálico 1 por medio del movimiento tridimensional del troquel rotativo amovible 4, los rodillos 4a del troquel rotativo amovible 4 están en contacto lineal con la superficie del material metálico 1. En consecuencia, cambia el estado de la superficie del material metálico 1 o se daña la superficie de los rodillos 4a, y se hace necesario sustituir frecuentemente los rodillos 4a.

(Problema 2) Los rodillos 4a del troquel rotativo amovible 4 están en contacto lineal con la superficie del material metálico 1 mientras están soportados en rotación por el cuerpo del troquel rotativo amovible 4. Debido al efecto de alteraciones tales como el peso del material metálico 1, disminuye la precisión de trabajo del material metálico 1 y no puede obtenerse la precisión flectora deseada.

(Problema... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fabricación de un producto doblado que comprende: el soporte, en una primera posición (A) , de un material metálico alargado (1) , que tiene una forma de sección transversal cerrada, mientras lo hace avanzar en su dirección longitudinal,

el calentamiento local, en una segunda posición (B) , del material metálico al que se está haciendo avanzar, estando la segunda posición (B) corriente abajo de la primera posición en la dirección de avance del material metálico, el enfriamiento de la porción del elemento metálico, que fue calentada en la segunda posición (B) , en una tercera posición (C) corriente abajo de la segunda posición en la dirección de avance del material metálico, y

caracterizado, además, por comprender la variación de la posición de un medio (15) de sujeción que sujeta el material metálico en una región (D) del material metálico corriente abajo de la tercera posición en la dirección de avance del material metálico, en una dirección tridimensional que incluye al menos la dirección de avance del material metálico dentro de un espacio de trabajo que incluye un espacio corriente arriba de la tercera posición (C) en la dirección de avance del

material metálico, para impartir un momento flector a la porción calentada del material metálico, fabricando así un producto doblado que tiene una porción doblada tridimensionalmente, de forma intermitente o continua, en la dirección longitudinal del producto.

2. Un procedimiento de fabricación de un producto doblado, según se establece en la reivindicación 1, en el que el espacio de trabajo es un espacio de trabajo tridimensional definido por las Ecuaciones 1, 2 y 3 siguientes:

x < 0 e ( y = 0 o y 0, 5D) y0 :e : 360 0 … (1)

2

x + ( y -Rmin) 2 Rmin … (2)

22

x2 + ( y + Rmin) Rmin2 - (0, 5 D -Rmin ) + (0, 5 D + Rmin) … (3)

En las Ecuaciones 1-3,

D: menor dimensión exterior (mm) del producto doblado Rmin: menor radio de curvatura (mm) del producto doblado x, y, 8: en un s1stema de coordenadas c1ltiene la segunda posición (B) como su origen, la índricas que dirección x es la dirección de avance instantáneo del material metálico, la dirección y es la dirección 25 perpendicular a la dirección x en un plano horizontal, y 8 es el ángulo en la dirección circunferencial.

3. Un procedimiento de fabricación de un producto doblado, según se establece en la reivindicación 1, en el que el producto doblado tiene al menos dos porciones dobladas, en la dirección longitudinal, de diferentes radios de curvatura.

4. Un procedimiento de fabricación de un producto doblado, según se establece en la reivindicación 1, en el que

el material metálico tiene una forma de sección transversal que está seleccionada de un círculo, un rectángulo, una elipse, una forma oblonga, un polígono, una combinación de un polígono y un círculo y una combinación de un polígono y una elipse.

5. Un procedimiento de fabricación de un producto doblado, según se establece en la reivindicación 1, en el que el medio (15) de sujeción sujeta el material metálico insertándose en el extremo delantero del material metálico.

6. Un procedimiento de fabricación de un producto doblado, según se establece en la reivindicación 1, en el que el medio (15) de sujeción sujeta el material metálico haciendo contacto con la superficie exterior del extremo delantero del material metálico.

7. Un procedimiento de fabricación de un producto doblado, según se establece en la reivindicación 1, en el que el material metálico al que se hace avanzar, es templado localmente calentándolo localmente en la segunda 40 posición hasta una temperatura en la que el templado es posible y enfriándolo en la tercera posición.

8. Un procedimiento de fabricación de un producto doblado, según se establece en la reivindicación 1, en el que el producto doblado, de forma intermitente o continua, tiene una porción templada al menos en la dirección longitudinal y/o en la dirección circunferencial en una sección transversal que cruza la dirección longitudinal.

9. Un aparato para fabricar un producto doblado que, en combinación, comprende:

un dispositivo (11) de avance para hacer avanzar en su dirección longitudinal un material metálico alargado (1) que tiene una forma de sección transversal cerrada, un medio (13) de soporte para soportar, en una primera posición (A) , el material metálico al que se hace avanzar, un medio (14) de calentamiento para calentar localmente el material metálico al que se hace avanzar, en una segunda posición (B) , corriente abajo de la primera posición en la dirección de avance del material

metálico, y un dispositivo (16) de enfriamiento para enfriar la porción del material metálico a la que se hace avanzar, que fue calentada en la segunda posición (B) , en una tercera posición (C) corriente abajo de la segunda posición (B) en la dirección de avance del material metálico,

caracterizado, además, por comprender:

un medio (15) de sujeción que es amovible en una dirección tridimensional, que incluye al menos la dirección de avance del material metálico en un espacio de trabajo que incluye un espacio corriente arriba de la tercera posición (C) en la dirección de avance del material metálico, mientras sujeta el material metálico en una región del material metálico corriente abajo de la tercera posición (C) en la dirección de avance del material metálico, para impartir un momento flector a la porción calentada del material metálico.

Patentes similares o relacionadas:

Máquina de conformado y procedimiento para la corrección de la posición de la unidad de carro de una máquina de conformado de este tipo, del 10 de Abril de 2019, de OTTO BIHLER HANDELS-BETEILIGUNGS-GMBH: Máquina de conformado, en particular máquina de doblado, que comprende - un bastidor de máquina con una pared de montaje , - al menos una unidad de carro dispuesta […]

Máquina curvadora de tubo con brazo automático de mecanizado en tres dimensiones controlado por control númerico, del 16 de Enero de 2017, de ESCAPES JAN, S.L: Máquina curvadora de tubo con brazo automatizado de mecanizado en tres dimensiones controlado por control numérico. La presente invención […]

Máquina de plegado de tubos con un sistema de carga automática y método para la carga automática de tubos en el cabezal de plegado de una máquina de plegado, del 6 de Abril de 2016, de BLM S.P.A.: Máquina de plegado de tubos para plegar tubos (T) o piezas en bruto alargadas similares, tales como barras y secciones perfiladas, comprendiendo la máquina :

[…]

Máquina de plegado de tubos con un sistema de carga automática y método para la carga automática de tubos en el cabezal de plegado de una máquina de plegado, del 6 de Abril de 2016, de BLM S.P.A.: Máquina de plegado de tubos para plegar tubos (T) o piezas en bruto alargadas similares, tales como barras y secciones perfiladas, comprendiendo la máquina :

[…]

CURVADORA DE PERFILES, del 27 de Noviembre de 2012, de UNIVERSIDADE DE VIGO: Esta invención se refiere a una curvadora de perfiles que facilitará el proceso de producción de cuadernas para buques. La curvadora de perfiles está formada fundamentalmente […]

CURVADORA DE PERFILES, del 27 de Noviembre de 2012, de UNIVERSIDADE DE VIGO: Esta invención se refiere a una curvadora de perfiles que facilitará el proceso de producción de cuadernas para buques. La curvadora de perfiles está formada fundamentalmente […]

MAQUINA DOBLADORA, del 25 de Noviembre de 2010, de WAFIOS AKTIENGESELLSCHAFT: Máquina dobladora con un área de trabajo para doblar piezas de trabajo alargadas, en particular alambres, tubos, barras o similares, que son suministradas […]

MAQUINA DOBLADORA, del 25 de Noviembre de 2010, de WAFIOS AKTIENGESELLSCHAFT: Máquina dobladora con un área de trabajo para doblar piezas de trabajo alargadas, en particular alambres, tubos, barras o similares, que son suministradas […]

MAQUINA CURVADORA AUTOMATICA DE TUBOS Y METODO DE CURVADO DE TUBOS., del 16 de Febrero de 2007, de CRC-EVANS PIPELINE INTERNATIONAL, INC.: Un aparato de curvado de tuberías que comprende: una zapata de agarre para amordazarse a una tubería ; una matriz de curvado ; una […]

DISPOSITIVO DE CURVADO DE ALAMBRE., del 1 de Julio de 2005, de LATOUR ET FILS SOCIETE ANONYME: Un dispositivo de curvado de alambre que consta de una cabeza de curvado que lleva dos herramientas de curvado entre las que pasa el alambre a curvar, […]

MÉTODO PARA DOBLAR TUBOS, VARILLAS, SECCIONES PERFILADAS Y PIEZAS EN BRUTO SIMILARES, Y CORRESPONDIENTE DISPOSITIVO, del 20 de Octubre de 2011, de BLM S.P.A.: Método para doblar una pieza en bruto alargada , tal como un tubo, una barra o una sección perfilada, que comprende los pasos de impulsar la pieza en bruto a […]