Método para la formación de una buena superficie de contacto en una barra de soporte de cátodo y barra de soporte.

Un metodo para la formacidn de una buena supeificie de contacto en una barra de soporte de un catodo dealuminio usado en electrolisis,

barra sobre cuyo extremo se fijard una pieza de contacto de cobre, en el que la placacatodica se sumergird en una celda electrolitica y la barra de soporte se apoyare por sus extremos sobre los ladosde la celda electrolitica de modo que la pieza de contacto estara ubicada encima de una barra colectora, en el que elarea en la superficie inferior de la pieza de contacto de la barra de soporte, es decir la superficie de contacto, queentra en contacto con la barra colectora de la celda electrolitica, esta revestida por un metal altamenteelectroconductor de plata o una aleaciOn de plata, caracterizado porque antes de revestir la pieza de contacto, unacapa de transmision de estafio o una capa en la que predomina el estafio se forma sobre la superficie de contactoformando un enlace metalurgico entre la pieza de contacto de cobre de la barra de soporte y la plata.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2003/000826.

Solicitante: OUTOTEC OYJ.

Inventor/es: POLVI, VEIKKO, OSARA,Karri.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C25C7/02 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25C PROCESOS PARA LA PRODUCCION, RECUPERACION O AFINADO ELECTROLITICO DE METALES; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25C 7/00 Partes constructivas de las células o su ensamblaje; Servicio u operación de las células (para la producción de aluminio C25C 3/06 - C25C 3/22). › Electrodos (ánodos consumibles para la afinación de metales C25C 1/00 - C25C 5/00 ); Sus conexiones.

PDF original: ES-2426791_T3.pdf

Fragmento de la descripción:

Método para la formación de una buena superficie de contacto en una barra de soporte de cátodo y barra de soporte.

La invención se refiere a un método de obtención de una buena superficie de contacto en la barra de soporte de un cátodo usado en electrolisis de metales. En este método un revestimiento altamente electroconductor se forma sobre la pieza de contacto en el extremo de la barra de soporte de aluminio del cátodo, especialmente en el punto . que está en contacto con la barra colectora de la celda electrolltica. La capa de revestimiento electroconductor forma un enlace metálico con la pieza de contacto de la barra de soporte. La invención también se refiere a la barra de soporte de cátodo, donde una capa altamente electroconductora se ha formado en la pieza de contacto en el extremo de dicha barra, en particular en la superficie de contacto que toca la barra colectora de la celda electrolitica.

En extracción electrolitica hoy en día, particularmente en extracción electrolitica de zinc, se usan placas catódicas de aluminio, que se conectan a barras de soporte. El cátodo se hace descender al interior de la celda electrolítica mediante las barras de soporte de modo que un extremo de las barras de soporte esté ubicado encima de la barra colectora en el borde de la celda y el otro extremo encima del aislante. Para garantizar buena conductividad eléctrica, una pieza de contacto hecha de cobre se fija al extremo de la barra de soporte de aluminio, y la pieza de contacto se coloca encima de la barra colectora. El borde inferior de la pieza de contacto es recto o tiene una muesca realizada en él y la barra de soporte se hace descender encima de la barra colectora en la muesca. Ambos bordes laterales de la muesca forman un punto de contacto, creando un doble contacto entre la barra de soporte y la barra colectora. Cuando el borde inferior de la pieza de contacto es recto, un contacto de tipo plano se forma entre la barra colectora y la pieza de contacto. Una pieza de contacto recta se usa particularmente en cátodos grandes; conocidos como cátodos gigantes. 'n La pieza de contacto de cobre puede fijarse a la barra de soporte de aluminio por ejemplo mediante diversos métodos de soldadura. Uno de estos métodos se describe, por ejemplo, en la Patente de Estados Unidos 4.035.280

o el documento US 4.015.099. Las patentes también mencionan que piezas de contacto de cobre pueden revestirse con plata antes de la soldadura.

La solicitud japonesa 55-89494 describe otro método de fabricación de una barra de soporte de electrodo. La barra de soporte real es de aluminio y a su extremo está soldada una pieza de contacto con un núcleo de aluminio y una envuelta de cobre. A las piezas de contacto se les da su forma poligonal mediante extrusión a alta presión.

En la técnica anterior, la Patente de Estados Unidos 4.035.280 mencionada anteriormente proponía que las piezas de contacto se revistieran de plata. Claramente, la plata mejora la conductividad eléctrica de la pieza de cobre, pero el revestimiento de toda la pieza de contacto no se adecua a su propósito y es costoso. La extrusión combinada de cobre y aluminio mencionada en la solicitud japonesa no consigue necesariamente una unión metalúrgica entre el cobre y el aluminio, así que la unión es electrotécnicamente débil y resulta dañada a medida que el electrolit9 penetra en la inteñaz. " :

En extracción electrolltica de zinc, el rápido desgaste de las piezas de contacto en barras de soporte de cátodo , de aluminio y, en particular, sus superficies de contacto plantea un problema. La causa puede ser principalmente la oxidación de cobre a su óxido y la corrosión de óxido a sulfato de cobre bajo el efecto del electrolito. El sulfato de cobre formado en la superficie de contacto debilita adicionalmente la conductividad eléctrica de la pieza de contacto.

El método de acuerdo con la invención se refiere a la obtención de una buena superficie de contacto en la barra del cátodo de aluminio usado en electrolisis, particularmente en extracción electrolítica de zinc, barra sobre cuyo extremo se fija una pieza de contacto diferente. El material usado para las piezas de contacto es cobre. De acuerdo con el método desarrollado a continuación, el área en la superficie inferior de la pieza de contacto de la barra de soporte, la superficie de contacto, que deberá tocar la barra colectora de la celda electrolltica, está revestida con un metal o aleación metálica de placa o aleación de plata altamente electroconductora. El cátodo está formado por una placa catódica y una barra de soporte, en el que la placa catódica está sumergida en la celda electrolitica y la barra de soporte se apoya por sus extremos sobre los lados de la celda electrolltica de modo que la pieza de contacto está ubicada encima de la barra colectora. Cuando se forma una unión metálica entre la pieza de contacto de la barra dl'! soporte y el revestimiento realizado sobre su superficie interior, los problemas causados por el desgaste o la oxidación de la superficie inferior de la pieza de contacto se evitan. La invención también se refiere a la barra de soporte de cátodo usada en extracción electrolítica fabricada con este método, donde la pieza de contacto en el extremo de dicha barra forma una capa altamente electroconductora, en particular en el lugar, la superficie de contacto, donde entra en contacto con la barra colectora de la celda electrolítica.

Las características preferidas de la invención aparecen en las reivindicaciones adjuntas.

Es importante que la superficie de contacto en la pieza de contacto de la barra de soporte de cátodo conduzca bien la electricidad. El uso de un metal de plata o aleación de plata altamente electroconductora como material de revestimiento garantiza un suministro eficaz de corriente al cátodo. El principio metalúrgico para el uso de plata es que, aunque forma óxidos en la superficie, a temperaturas relativamente bajas los óxidos ya no son estables y se descomponen de vuelta a la forma metálica. Por las razones anteriores no se forman peliculas de óxido en el recubrimiento de plata fabricado para superficies de contacto de piezas de contacto de la misma manera que, por ejemplo, en una superficie de cobre.

La plata no forma una unión metalúrgica, muy adhesiva directamente encima del cobre, asi que, en su lugar, una fina capa de transmisión hecha de estar'\o o aleación en la que predomine el estar'\o tiene que formarse sobre el cobre en primer lugar. En lo sucesivo en el texto, en aras de la sencillez, se hará referencia únicamente al estar'\o, pero el término también cubre otras aleaciones en las que predomine el estar'\o. Las capas de estar'\o pueden formarse de muchas maneras como de antemano mediante recubrimiento con estar'\o a través de calentamiento, revestimiento electrolitico o mediante pulverización térmica directamente sobre el punto de la superficie antes del revestimiento real. Después de esto, la superficie de estar'\o puede revestirse con plata. El revestimiento con plata de la superficie de contacto de la pieza de contacto de la barra de cátodo puede llevarse a cabo, por ejemplo, con una técnica de soldadura o de pulverización térmica.

La superficie de contacto de las piezas de contacto es fácil de tratar de acuerdo con la invención incluso antes de que se unan a la barra de soporte, pero el método es especialmente beneficioso en la reparación de barras desgastadas. El mantenimiento periódico de cátodos de extracción electrolitica de zinc se realiza, cuando se comprueba el estado del cátodo. La placa catódica se desgasta más rápido que la barra de soporte y, de este m~ la barra sobrevive al tiempo de uso de varias placas catódicas también en técnicas conocidas. La vida útil de una barra de soporte puede prolongarse, sin embargo, de acuerdo con este método de una manera sencilla, ya que e'l revestimiento de la superficie o superficies de contacto de las piezas de contacto puede renovarse según se requiera.

Cuando la superficie de contacto está formada con una muesca en la superficie inferior de la pieza de contacto, los bordes laterales inclinados de la muesca se enderezan linealmente, dado que el desgaste de las superficies de contacto puede haber dado como resultado que solamente se haya formado un punto de contacto entre la barra colectora y la barra de soporte. Como resultado del desgaste, la barra de soporte comienza a portar la carga desde su sección inferior solamente, de modo que la geometria del contacto ya no es tal como se desea. Obviamente, esto altera el suministro de corriente al cátodo, De acuerdo con el método, piezas de unión para aumentar la conductividad eléctrica se unen a los bordes de la muesca de la barra de soporte. Si un borde inferior... [Seguir leyendo]

Reivindicaciones:

1. Un método para la formación de una buena superficie de contacto en una barra de soporte de un cátodo de aluminio usado en electrolisis, barra sobre cuyo extremo se fijará una pieza de contacto de cobre, en el que la placa catódica se sumergirá en una celda electrolltica y la barra de soporte se apoyará por sus extremos sobre los lados de la celda electrolltica de modo que la pieza de contacto estará ubicada encima de una barra colectora, en el que el área en la superficie inferior de la pieza de contacto de la barra de soporte, es decir la superficie de contacto, que entra en contacto con la barra colectora de la celda electrolltica, está revestida por un metal altamente electroconductor de plata o una aleación de plata, caracterizado porque antes de revestir la pieza de contacto, una capa de transmisión de estaño o una capa en la que predomina el estaño se forma sobre la superficie de contacto formando un enlace metalúrgico entre la pieza de contacto de cobre de la barra de soporte y la plata.

2. Un método de acuerdo con cualquiera de las reivindicaciones 1, caracterizado porque la capa de revestimiento altamente electroconductora es una aleación de plata-cobre.

3. Un método de acuerdo con cualquiera de las reivindicaciones 1-2, caracterizado porque la capa de revestimiento altamente electroconductora se forma usando una técnica de soldadura.

4. Un método de acuerdo con cualquiera de las reivindicaciones 1-3, caracterizado porque la capa de revestimiento altamente electroconductora se forma usando una técnica de pulverización térmica.

5. Un método de acuerdo con la reivindicación 4, caracterizado porque la técnica de pulverización térmica se basa en combustión de gas.

6. Un método de acuerdo con las reivindicaciones 4 ó 5, caracterizado porque la técnica de pulverización térmica es pulverización de oxi-combustible de alta velocidad.

7. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque el material de revestimiento altamente electroconductor está en forma de polvo.

8. Un método de acuerdo con la reivindicación 4 ó 5, caracterizado porque la técnica de pulverización térmica es pulverización a la llama.

9. Un método de acuerdo con cualquiera de las reivindicaciones 1-4 u 8, caracterizado porque el material de revestimiento altamente electroconductor está en forma de alambre.

10. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque la superficie de contacto es sometida a tratamiento térmico después del revestimiento.

11. Un método pará la reparación de una superficie de contacto de una barra de soporte de cátodo de aluminio usado en electrolisis, en el que una pieza de contacto de cobre está fijada a un extremo de la barra de soporte, en electrollsis la placa catódica se sumergirá en una celda electrolltica y la pieza de contacto de la barra de soporte se apoyará sobre la barra colectora de la celda electrolltica, caracterizado porque la superficie inferior que actúa como superficie de contacto de la pieza de contacto de la barra de soporte en enderezada en primer lugar linealmente y a continuación revestida con un metal altamente electroconductor de plata o una aleación de plata, con lo cual en primer lugar se forma una capa de transmisión de estaño sobre la superficie inferior y, encima de ésta, un revestimiento altamente electroconductor de modo que el cobre, el estaño y el revestimiento altame~t!:t electroconductor formen una unión metalúrgica.

12. Un método de acuerdo con la reivindicación 11, caracterizado porque el borde inferior de la pieza de contacto está provisto de una muesca, y porque los lados inclinados de la muesca actúan como superficie de contacto de la pieza de contacto de la barra de soporte.

13. Una barra de soporte para un cátodo de aluminio usado en electrolisis, donde una placa catódica del cátodo se sumergirá en una celda electrolitica y la barra de soporte de cátodo se apoyará en sus extremos sobre el borde de la celda electrolitica, en la que una pieza de contacto de cobre está fijada a un extremo de la barra de soporte, en la que en el área de la superficie inferior de la pieza de contacto de la barra de soporte, la superficie de contacto que toca la barra colectora está revestida con un metal altamente electroconductor de plata o una aleación de plata, caracterizada porque una capa de transmisión de estaño o una aleación en la que predomine el estaño está formada sobre la superficie de contacto de la pieza de contacto de cobre que forma un enlace metalúrgico entre la pieza de contacto de cobre de la barra de soporte y la plata.

14. Una barra de soporte de acuerdo con las reivindicaciones 13 ó 14, caracterizado porque la capa , d~ revestimiento altamente electroconductora es una aleación de plata-cobre.

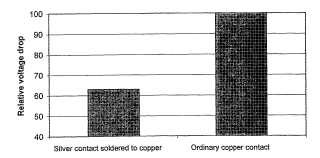

Contacto de plata soldada a cobre Contacto de cobre normal

Figura 1

Patentes similares o relacionadas:

PROCEDIMIENTO Y SISTEMA PARA EL MANTENIMIENTO DE CÁTODOS PERMANENTES, del 22 de Abril de 2020, de RECTIFICADOS LEMAR, S.L: Procedimiento y sistema para el mantenimiento de cátodos permanentes. La presente invención se refiere, aunque sin limitación, a un procedimiento y a un sistema asociado […]

ÁNODO NANOESTRUCTURADO, MÉTODO PARA SU ELABORACIÓN Y USO, del 12 de Diciembre de 2019, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: La presente invención se refiere al campo de la nanotecnología, más particularmente a un ánodo para el proceso de electroobtencion de cobre […]

Electrodo, del 28 de Agosto de 2019, de Nouryon Chemicals International B.V: Un electrodo que comprende:

- un sustrato de electrodo de titanio ,

- una capa de TiOx con un grosor total en el intervalo de entre 40 - 200 μm […]

Electrodo, del 28 de Agosto de 2019, de Nouryon Chemicals International B.V: Un electrodo que comprende:

- un sustrato de electrodo de titanio ,

- una capa de TiOx con un grosor total en el intervalo de entre 40 - 200 μm […]

Ánodo seguro para células electroquímicas, del 3 de Julio de 2019, de INDUSTRIE DE NORA S.P.A: Un ánodo para células electroquímicas, del tipo de ánodos verticales provistos con una estructura de suspensión que tiene: - una barra conductora […]

Electrodo de difusión de gas, del 26 de Junio de 2019, de INDUSTRIE DE NORA S.P.A: Un electrodo de difusión de gas que comprende una capa de difusión de gas estratificada sobre un miembro de refuerzo, consistiendo dicha capa de difusión de […]

Conjunto de cátodo electrolítico con cubierta protectora y junta de estanqueidad inyectada, del 13 de Junio de 2019, de Epcm Services Ltd: Un procedimiento de fabricación de un conjunto de cátodo electrolítico, que comprende: unir una placa de depósito a lo largo de un extremo superior a una barra de suspensión […]

MAQUINA VOLTEADORA DE CÁTODOS, del 31 de Mayo de 2019, de INPPAMET CATODOS LTDA: Una máquina volteadora para la inspección de cátodos producto de la electro obtención que ahorra tiempo en las operaciones de dicho proceso de inspección y permite una operación […]

Conjunto de cátodo electrolítico y procedimientos de fabricación y uso del mismo, del 13 de Mayo de 2019, de Epcm Services Ltd: Un conjunto de cátodo , que comprende: a) una barra de suspensión eléctricamente conductora ; b) una placa de deposición fijada […]