Método de moldeo de una pieza de plástico sobre un recipiente hecho de material de banda flexible, dispositivo correspondiente y recipiente con la pieza de plástico moldeada en el mismo.

Método de moldeo para moldear una pieza de plástico sobre la parte superior de un recipiente (1) obtenido por;

la formación de un material de banda flexible (41) con líneas de plegado para darle la forma de un tubo, la introducciónde un contenido en el material de banda tubular, el sellado transversal y el corte de material de banda tubular, elplegado de un recipiente primario (1) obtenido por el corte a lo largo de líneas de plegado y, la formación de unrecipiente con la forma final (1) mediante el plegado múltiple de la solapa plegada (52) sobre la parte superior (53) delrecipiente,

caracterizado por incluir las siguientes fases:

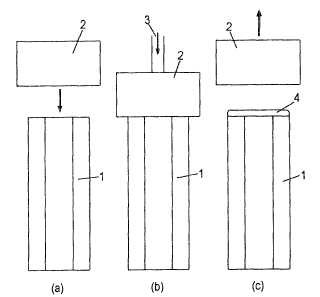

una fase que consiste en formar una cavidad (15) entre una pared interior de un molde de un aparato de moldeo porinyección que tiene una boquilla (3) y la parte superior mediante la aplicación del molde (2) del aparato de moldeo porinyección sobre la parte superior del recipiente,

una fase que consiste en inyectar al menos el material termoplástico en fusión en la cara de la pared interior del molde(2) y en los huecos que hay entre las solapas plegadas (52) y la superficie superior, mediante la inyección de materialtermoplástico en fusión desde la boquilla (3) a la cavidad (5),

una fase que consiste en enfriar inmediatamente el material termoplástico inyectado,

una fase que consiste en formar la pieza de plástico (4) sobre la parte superior del recipiente separando el molde (2) delaparato de moldeo por inyección de la parte superior (53) del recipiente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2002/009160.

Solicitante: TETRA LAVAL HOLDINGS & FINANCE SA.

Nacionalidad solicitante: Suiza.

Dirección: AVENUE GENÉRAL-GUISAN 70 1009 PULLY SUIZA.

Inventor/es: BENGTSSON, ULF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B29C45/26 B29C 45/00 […] › Moldes.

- B29D22/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de objetos huecos (objetos tubulares B29D 23/00; neumáticos B29D 30/00).

- B29K101/12 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 101/00 Uso de compuestos macromoleculares no especificados como material de moldeo (uso de cauchos no especificados B29K 21/00). › Materiales termoplásticos.

- B29L31/56 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Tapones o tapas para botellas, jarras o similares.

- B31B1/90

- B65B61/18 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 61/00 Dispositivos accesorios diversos que operan sobre hojas, cintas, bandas, ataduras, receptáculos o paquetes, no previstos en otro lugar. › para aplicar o incorporar elementos de apertura o de desembalado de paquetes, p. ej. bandas de desgarre.

- B65B7/28 B65B […] › B65B 7/00 Cierre de los receptáculos o recipientes después del llenado. › aplicando cierres separados preformados, p. ej. cubiertas, capuchones.

- B65B9/20 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › tomando las bandas la forma de tubo in situ alrededor de las bocas de llenado.

- B65D47/06 B65 […] › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 47/00 Cierres con dispositivos para llenar y vaciar, o para vaciar (distribuidores de jabón líquido A47K 5/12). › con golletes o tubos de vertido; con boquillas o pasos para la descarga (con golletes deslizantes B65D 47/26).

- B65D47/36 B65D 47/00 […] › Cierres con partes frágiles concebidas para ser perforadas, desgajadas o quitadas, para crear aberturas de evacuación (B65D 51/18 tiene prioridad; capuchones dotados de una membrana taladrada B65D 41/20, B65D 41/50).

- B65D77/20 B65D […] › B65D 77/00 Paquetes realizados encerrando objetos o materiales en recipientes preformados, como p. ej. cajas, envases de cartón, sacos o bolsas. › aplicando tapas o cubiertas separadas.

PDF original: ES-2427929_T3.pdf

Fragmento de la descripción:

Método de moldeo de una pieza de plástico sobre un recipiente hecho de material de banda flexible, dispositivo correspondiente y recipiente con la pieza de plástico moldeada en el mismo

Campo técnico

Esta invención se refiere a un método para aplicar una pieza de plástico en un recipiente con solapas complejas que comprende un material de banda flexible, mediante un aparato de moldeo por inyección que tiene moldes y boquillas, un equipo de moldeo y un recipiente obtenido por el método o el equipo.

Estado de la técnica

Es bien conocido en el campo de los recipientes de envasado aplicar una pieza esencialmente de plástico de un dispositivo de apertura tal como una tapa, un grifo, una cubierta, sobre un recipiente y un envase.

Un método para aplicar una pieza de plástico incluye formar de antemano la pieza de plástico mediante moldeo por extrusión o moldeo por inyección en moldes (moldes de metal) y, aplicar la pieza de plástico mediante sellado por calor/adhesivo sobre el recipiente de envasado. Existe un método en el que se moldea directamente una pieza de plástico en un borde superior de una abertura, en paredes laterales de un recipiente simple, en una parte superior de un recipiente en forma de copa que comprende, por ejemplo, los materiales de banda flexibles. Sin embargo, el uso es limitado.

Un recipiente obtenido mediante la formación de material de banda flexible tubular, la introducción de alimentos líquidos, el sellado transversal y el corte del material tubular, el plegado de solapas plegadas sobre la parte superior del recipiente y, la formación de la forma final incluye un recipiente 1 con la forma de prisma octagonal, como se muestra en la figura 3.

El documento EP 0 279 486 A2 describe un recipiente para bebidas sellado que comprende un cuerpo principal en forma de paralelepípedo rectangular hecho de un laminado a base de papel y que tiene una pared superior, una pared inferior y una pared de enlace, y cubiertas de refuerzo superiores e inferiores de tipo tapa.

El documento EP 0 650 895 A1 describe un recipiente de envasado para bebidas y describe además preformas para producir recipientes de envasado, que a menudo se fabrican a partir de un laminado de papel-plástico, las cuales, mediante la formación de pliegues se les da la configuración de recipiente deseada, normalmente paralelepípeda.

El documento FR 1200522 y el documento EP 453573 A1 describen cada uno un aparato de moldeo para moldear una pieza de plástico sobre un recipiente que comprende un material de banda flexible, comprendiendo:

una boquilla para inyectar el material termoplástico en fusión,

un molde para formar una cavidad al aplicarlo sobre la parte superior del recipiente y que tiene un conducto que conecta la salida de la boquilla con el interior de la cavidad,

un medio de enfriamiento para enfriar el material termoplástico inyectado en la cavidad del molde y,

un medio de accionamiento para desplazar la boquilla y el molde para aplicarlo sobre la parte superior del recipiente y el molde (2) y separar el molde de la parte superior del recipiente.

En estos documentos, el recipiente se obtiene mediante la introducción de un contenido en un cuerpo de recipiente tubular, el cierre del mismo con una tapa y la unión del cuerpo de recipiente tubular y la tapa mediante moldeo por inyección.

En la fabricación del recipiente plegado que tiene las solapas plegadas sobre la parte superior del recipiente, un recipiente primario 51 se obtiene mediante el corte de material sellado en forma de tubo a lo largo de una línea de plegado. (Figura 5 (a) ) El recipiente final 1 con forma de pilar octogonal se obtiene mediante pliegues triples (figura 5 (b) ) sobre la parte superior 53 del recipiente de las solapas plegables 52 (figura 5 (c) ) .

Por ejemplo, en el recipiente que se muestra en la figura 7, las solapas plegadas 52 están plegadas de manera compleja sobre la pared superior 53 del recipiente. Hay un hueco entre las solapas plegadas y la pared superior del recipiente, un hueco entre las solapas plegadas y las otras solapas plegadas, escalones entre las paredes superiores del recipiente y escalones entre las solapas plegadas. El recipiente no tiene un diseño simple. Cuando las piezas de plástico de la cubierta y etc se aplican sobre la pared superior del recipiente, el diseño de las piezas de plástico y el recipiente puede ser limitado.

En el recipiente que tiene solapas plegadas de manera compleja, las solapas se pliegan mediante el uso de materiales de banda flexible con líneas de plegado, a lo largo de las líneas de plegado. Además, se necesita un proceso de fabricación, energía, material y un equipo de sellado con adhesivo o sellado por calor, con el fin de fijar las solapas plegadas a la pared superior del recipiente.

En el recipiente que tiene las solapas plegadas de manera compleja sobre la pared superior del recipiente, hay un hueco entre las solapas plegadas y la pared superior del recipiente, un hueco entre las solapas plegadas y las otras solapas plegadas y escalones entre las paredes superiores del recipiente y escalones entre las solapas plegadas. Polvo, basura, y pequeños insectos podrían introducirse en ellas, en las fases de distribución del recipiente y en los productos que incluyen contenido.

Descripción de la invención Un objeto de esta invención es proporcionar un método de aplicación de una pieza de plástico, un aparato y un recipiente, en el que se puedan disponer diseños simples y diseños libres del recipiente o de las piezas de plástico para el recipiente que tiene solapas plegadas de manera compleja sobre la pared superior del recipiente y que tiene huecos y escalones sobre la pared superior del recipiente.

El segundo objeto de esta invención es proporcionar un método de aplicación de una pieza de plástico, un aparato y un recipiente, en el que, para la fijar solapas plegadas sobre la pared superior del recipiente no se necesite otra fase de fabricación de adhesivo o de sellado por calor, energía, material, equipo en el recipiente que tiene solapas plegadas de manera compleja sobre la pared superior del recipiente y que tiene huecos y escalones sobre la pared superior del recipiente.

El objeto de esta invención es proporcionar un método de aplicación de una pieza de plástico, el aparato correspondiente y un recipiente, en el que los huecos y los escalones de la parte superior del recipiente se pueden eliminar y, en una fase de distribución de recipientes y productos que incluyen contenido, éstos no se contaminarán con polvo, basura y pequeños insectos en el recipiente que tiene solapas plegadas de manera compleja sobre la pared superior del recipiente y que tiene huecos y escalones sobre la pared superior del recipiente.

Un método de moldeo de esta invención que resuelve un problema anterior comprende una pieza de plástico de moldeo sobre la parte superior de un recipiente obtenida por;

la formación de un material de banda flexible con líneas de plegado para darle la forma de tubo, la introducción de un contenido en el material de banda tubular, el sellado transversal y el corte de material de banda tubular, el plegado de un recipiente primario obtenido por el corte a lo largo de líneas de plegado y, la formación de un recipiente con la forma final mediante el plegado múltiple de la solapa plegada sobre la parte superior del recipiente,

caracterizado por incluir las siguientes fases:

una fase que consiste en formar una cavidad entre una pared interior de un molde de un aparato de moldeo por inyección que tiene una boquilla y la parte superior mediante la aplicación de un molde de un aparato de moldeo por inyección sobre la parte superior del recipiente,

una fase que consiste en inyectar al menos el material termoplástico en fusión, en la cara de la pared interior del molde y en los huecos entre las solapas plegadas y la superficie superior, mediante la inyección de material termoplástico en fusión desde la boquilla a la cavidad,

una fase que consiste en enfriar inmediatamente el material termoplástico inyectado,

una fase que consiste en formar la pieza de plástico sobre la parte superior del recipiente separando el molde del aparato de moldeo por inyección desde la parte superior del recipiente.

En una realización preferida del método de moldeo de la presente invención, la forma del recipiente con la forma final es sustancialmente una forma de pilar prismático octogonal.

En una realización preferida del método de moldeo de la presente invención, la parte superior del recipiente es vuelta hacia arriba y el molde del equipo de moldeo por inyección se aplica sobre la parte superior... [Seguir leyendo]

Reivindicaciones:

1. Método de moldeo para moldear una pieza de plástico sobre la parte superior de un recipiente (1) obtenido por;

la formación de un material de banda flexible (41) con líneas de plegado para darle la forma de un tubo, la introducción de un contenido en el material de banda tubular, el sellado transversal y el corte de material de banda tubular, el plegado de un recipiente primario (1) obtenido por el corte a lo largo de líneas de plegado y, la formación de un recipiente con la forma final (1) mediante el plegado múltiple de la solapa plegada (52) sobre la parte superior (53) del recipiente,

caracterizado por incluir las siguientes fases:

una fase que consiste en formar una cavidad (15) entre una pared interior de un molde de un aparato de moldeo por inyección que tiene una boquilla (3) y la parte superior mediante la aplicación del molde (2) del aparato de moldeo por inyección sobre la parte superior del recipiente,

una fase que consiste en inyectar al menos el material termoplástico en fusión en la cara de la pared interior del molde (2) y en los huecos que hay entre las solapas plegadas (52) y la superficie superior, mediante la inyección de material termoplástico en fusión desde la boquilla (3) a la cavidad (5) ,

una fase que consiste en enfriar inmediatamente el material termoplástico inyectado,

una fase que consiste en formar la pieza de plástico (4) sobre la parte superior del recipiente separando el molde (2) del aparato de moldeo por inyección de la parte superior (53) del recipiente.

2. Método de moldeo de acuerdo con la reivindicación 1, en el que la forma del recipiente (1) en su forma final es sustancialmente una forma de pilar prismático octogonal.

3. Método de moldeo de acuerdo con la reivindicación 1, en el que la parte superior (53) del recipiente es vuelta hacia arriba y el molde (2) del equipo de moldeo por inyección se aplica sobre la parte superior (53) del recipiente.

4. Método de moldeo de acuerdo con la reivindicación 1, en el que la parte superior (53) del recipiente es vuelta hacia abajo y el molde (2) del equipo de moldeo por inyección se aplica sobre la parte superior (53) del recipiente.

5. Método de moldeo de acuerdo con la reivindicación 1, en el que la cavidad (5) entre el molde (2) y la parte superior

(53) del recipiente se sella mediante presión desde la pared lateral del recipiente (1) lleno de contenido, en la aplicación con el molde (2) del aparato de moldeo por inyección y la parte superior (53) del recipiente.

6. Método de moldeo de acuerdo con la reivindicación 1, en el que el molde (2) consiste en un solo elemento.

7. Método de moldeo de acuerdo con la reivindicación 1, en el que el molde (2) consiste en una pluralidad de elementos.

8. Aparato de moldeo para moldear una pieza de plástico (4) en un recipiente (1) formado por un material de banda flexible, que comprende;

un medio de transporte para transportar, a una posición de moldeo, el recipiente obtenido mediante;

la formación de material de banda flexible con líneas de plegado para darle la forma de un tubo, la introducción de un contenido en el material de banda tubular, el sellado transversal y el corte de material de banda tubular, el plegado de un recipiente primario (1) obtenido por el corte a lo largo de líneas de plegado, la formación de un recipiente con la forma final (1) mediante el plegado múltiple de la solapa plegada (52) sobre la parte superior (53) del recipiente.

una boquilla para inyectar el material termoplástico en fusión,

un molde para formar una cavidad al aplicarlo sobre la parte superior (53) del recipiente y que tiene un conducto que conecta la salida de la boquilla (3) con el interior (5) de la cavidad,

un medio de enfriamiento que enfría el material termoplástico inyectado en la cavidad (5) del molde (2) y,

un medio de accionamiento para desplazar la boquilla y el molde (2) para aplicarlos sobre la parte superior (53) del recipiente y el molde (2) y separar el molde (2) de la parte superior (53) del recipiente.

9. Aparato de moldeo de acuerdo con la reivindicación 8, en el que una cara de la pared interior del molde (2) está dispuesta hacia abajo y, una parte superior (53) del recipiente transportado hacia arriba se aplica con el molde (2) .

10. Aparato de moldeo de acuerdo con la reivindicación 8, en el que una cara de la pared interior del molde (2) está dispuesta hacia arriba y, una parte superior del recipiente (1) transportado hacia abajo se aplica con el molde (2) .

11. Recipiente que tiene una pieza de plástico moldeada, que comprende un recipiente obtenido mediante; la formación de un material de banda flexible con líneas de plegado para darle la forma de un tubo,

la introducción de un contenido en el material de banda tubular,

el sellado transversal y el corte del material de banda tubular,

el plegado de un recipiente primario (1) obtenido por el corte a lo largo de líneas de plegado,

la formación de un recipiente con la forma final (1) mediante el plegado múltiple de la solapa plegada (52) sobre la parte superior (53) del recipiente, y 10 una tapa de recipiente (4) de material termoplástico obtenida mediante la inyección de material termoplástico en fusión con un método de moldeo de acuerdo con la reivindicación 1;

12. Método de moldeo de acuerdo con la reivindicación 1, en el que un elemento de soporte que mantiene temporalmente las solapas plegadas (52) hacia abajo está dispuesto en el molde (2) del aparato de moldeo por inyección.

13. Método de moldeo de acuerdo con la reivindicación 1, en el que un elemento separador de soporte se coloca sobre la parte superior (53) del recipiente antes de formar la cavidad (5) entre la pared interior del molde (2) y la parte superior

(53) del recipiente al aplicar el molde (2) sobre la parte superior (53) del recipiente.

14. Método de moldeo de acuerdo con la reivindicación 1, en el que el material termoplástico moldeado es compatible con el material de la superficie exterior del material de banda flexible.

Patentes similares o relacionadas:

MÁQUINA PARA DECORAR TAPAS DE ENVASES, del 25 de Junio de 2020, de TECOMSA MAQUINARIA INDUSTRIAL DEL LEVANTE, S.L.U: 1. Máquina para decorar tapas de envases que está caracterizada porque comprende un chasis que aloja una cinta transportadora que alimenta a una […]

Sistema y proceso de envasado por soplado, llenado y sellado en frío, del 15 de Abril de 2020, de R.P. SCHERER TECHNOLOGIES, LLC: Un método para el envasado por soplado, llenado y sellado de un producto sensible al calor que está sujeto a la desnaturalización y/o precipitación en el caso de que el […]

Procedimiento para el llenado aséptico de bolsas, del 8 de Abril de 2020, de Scholle IPN Corporation: Un procedimiento para llenar una bolsa aséptica que comprende los pasos de: - proporcionar una bolsa , incluyendo la bolsa un cuerpo que tiene una pluralidad […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Miembro de obturación con lengüeta, laminado para cortar con troquel el miembro de obturación con lengüeta a partir del mismo y un método de fabricación del miembro de obturación con lengüeta, del 15 de Enero de 2020, de SELIG SEALING PRODUCTS, INC.: Un miembro de obturación con lengüeta para unirse con un borde que rodea una abertura de recipiente, comprendiendo el miembro de obturación con lengüeta : […]

Cabeza de obturación, y recipiente obturado utilizando dicha cabeza de obturación, del 8 de Enero de 2020, de SUNTORY HOLDINGS LIMITED: Una cabeza de obturación que incluye, en su extremo delantero, una parte extrema de presión para presionar un miembro de tapa […]

Máquina de embalaje por embutición profunda con soporte de paquetes flexible, del 25 de Diciembre de 2019, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de embalaje por embutición profunda , que comprende una estación de conformado para fabricar piezas cóncavas de embalaje a partir […]

Elemento de cierre, del 27 de Noviembre de 2019, de Save-Ty Can Cap B.V: Unidad de cierre para una abertura de paso de flujo de un recipiente de bebida , comprendiendo la unidad de cierre: - […]