Método para la conformación de un material de estructura reticular, instalación para su realización y material reticular resultante del método.

Método para Ia conformación de un material de estructura reticular,

instalación para su realización y material reticular resultante del método. Este método es de aplicación para Ia manipulación de una estructura reticular tubular, especialmente una de las obtenidas por extrusión de un material plástico sintético, en Ia quesus filamentos, que conforman los lados de las mallas de Ia retícula, presentan mayor espesor en los puntos de cruce que el espesor propio de los filamentos. Este método consiste en que el material plástico sintético de estructura reticular tubular es sometido, en caliente y en su configuración tubular aplanada, a unas operaciones de orientación molecular bidimensional mediante estirado,a Ia que sigue una operación de igualación de espesores de Ia estructura reticular tubular por laminado de Ia misma mediante unacalandria.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2007/000189.

Solicitante: INTERMAS NETS, S.A..

Nacionalidad solicitante: España.

Inventor/es: BESAS CAMPS,LUIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/12

- B29C47/24

- B29C47/34

- B29C55/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › sucesivamente.

- B29C55/26 B29C 55/00 […] › Estirado biaxial.

- B29D28/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de redes o de objetos similares.

PDF original: ES-2398380_T3.pdf

Fragmento de la descripción:

Método para la conformación de un material de estructura reticular, instalación para su realización y material reticular resultante del método.

Objeto de la invención

La presente invención se refiere a un método para la conformación de un material de estructura reticular, o de red, que incluye, además, una instalación para su realización y el material reticular resultante del método.

El método en cuestión es de aplicación a la manipulación de un material plástico sintético de estructura reticular, concretamente uno de configuración tubular, que es uno del tipo de constitución conocida y de los obtenidos mediante un proceso de extrusión.

El material reticular resultante del indicado método es de especial aplicación a la industria del envasado y del embalaje en general, siendo de destacar la gran importancia de su utilización en el envasado de productos alimenticios y, más relevantemente, de los productos hortofrutícolas.

Estado de la técnica Es conocido desde hace muchos años el empleo de receptáculos de malla, sea del tipo de anudado, como las bolsas de red, sea del tipo de ligado por género de punto o por tisaje a la plana, como los sacos de un tejido ralo, como el cañamazo, la arpillera, la esterilla, la gasa de vuelta, etc. para transportar a nivel comercial las cebollas, las patatas, etc., o sea por extrusión de un material plástico sintético, como la utilizada para confeccionar bolsas para el envasado de diversos productos de utilización a nivel doméstico, como son las naranjas, las patatas, las cebollas, las nueces, las castañas, los limones, etc.

Se tiene conocimiento de un registro como Modelo de Utilidad nº 158.340, en el que se describe una malla extruida que es orientada mono o biaxialmente, sin que ello trascienda a los puntos de cruce, que presenta características de baja resistencia a la tracción, buena estabilidad dimensional y reducido poder de cobertura.

El propio solicitante es titular de los Modelos de Utilidad nºs. 290.122, 290.123, 290.124, 290.125 y 290.126 en los que se refiere a diversas variantes de disposiciones tubulares aplanadas de mallas extruidas, formadas por dos o tres filamentos no orientados molecularmente, que presentan las características de baja resistencia a la tracción, buena estabilidad dimensional y elevado poder de cobertura.

También se tiene conocimiento de la existencia de la patente EP 0 788 974, que se refiere a un envase formado por malla extruida sin orientar que se dobla con un film plástico y se solidarizan por soldadura, y la patente ES 2.014.712 en la que se describen bolsas para envasado constituidas por malla tejida con filamentos plásticos y doblada con un film de plástico solidarizado a la malla tejida por soldadura.

Finalmente, se es consciente de la existencia de la patente ES 2.023.601 en la que se describe un procedimiento para la obtención de una malla elástica para la sujeción de cargas, así como la malla obtenida con el mismo.

Por otra parte debe considerarse en este apartado el campo de aplicación del material que es objeto de la invención, que puede limitarse a su utilización, por una parte, en el envasado de productos alimenticios en general y hortofrutícolas en particular y, por otra parte, a su empleo en la sujeción de cargas estibadas sobre paletas.

Con respecto al caso de la primera aplicación cabe destacar, por su amplio uso y buena adecuación funcional, los envases formados por mallas reticulares y elementos impresos auxiliares como pueden ser bandas de film impreso, etiquetas de papel, etiquetas plásticas, etc.

En estos envases que incorporan malla y bandas plásticas, la malla puede ser del tipo tejida, extruida orientada o extruida no orientada. Cada uno de estos tipos de malla presenta, para su función principal como elemento de contención del producto dentro del envase, ciertas ventajas e inconvenientes. A saber:

La malla tejida tiene una buena relación resistencia-peso con lo que es posible optimizar el coste del envase. También tiene la ventaja de que, por su bajo peso y volumen es posible disponer de bobinas con metrajes elevados, lo que aumenta la autonomía de trabajo de las máquinas de envasar automáticas. Como desventaja de la malla tejida cabe señalar que presenta muy baja estabilidad dimensional, con lo que los envases formados por este tipo de malla se deforman fácilmente afectando ello negativamente a la verticalidad y a la capacidad de mostrar el mensaje o diseño impreso en el envase.

Los envases obtenidos con mallas extruidas orientadas presentan las mismas ventajas e inconvenientes que los formados a partir de mallas tejidas con el agravante de que, en general, las mallas extruidas orientadas ofrecen un bajo factor de cobertura del producto debido a que sus hilos orientados tienen poca sección.

A partir de mallas extruidas no orientadas se obtienen envases que mantienen bien su verticalidad y que posibilitan una visión clara del diseño impreso en las bandas de film. Sin embargo, estas mallas presentan una relación resistencia-peso poco favorable, con lo que es necesario utilizar mallas de peso elevado repercutiendo ello negativamente en el coste del envase. Por otro lado, al tener hilos sin orientar que presentan una sección considerable, estas mallas tienen un elevado factor de cobertura sobre el producto pero a su vez se obtienen bobinas con metrajes escasos provocando paros frecuentes en las máquinas de envasar automáticas por sustitución de las bobinas de malla agotadas.

En relación con el segundo de los casos de aplicación se utilizan estructuras reticulares o mallas planas cuando es un condicionante primordial que por el interior de la carga paletizada haya circulación de aire para que no se produzcan condensaciones de vapor de agua, como es el caso de palets que contienen cajas de frutas, verduras u hortalizas frescas; o cuando se disponen elementos calientes que interesa que se enfríen por el propio ambiente como podrían ser ladrillos y piezas de cerámica justo después de su cocción.

Estos elementos de sujeción pueden ser filmes perforados, mallas tejidas o mallas extruidas biorientadas.

Los filmes perforados presentan una buena elasticidad, son de poco espesor, con lo que se puede colocar un número elevado de metros por bobina, y no producen hilos sueltos ni un gran volumen de residuos cuando se deshacen los palets. Como inconvenientes cabe decir que ofrecen una resistencia a la tracción limitada y que, como para mantener su cohesión la superficie perforada no puede ser muy elevada, el efecto de ventilación interior de la carga paletizada es más bien reducido.

Las mallas extruidas tienen una buena resistencia a la tracción pero presentan los inconvenientes que, por su grosor y rigidez, caben pocos metros en las bobinas y que la malla ocupa mucho volumen cuando se desmontan los palets y hay que depositarla en contenedores para residuos.

Las mallas tejidas no ofrecen tan buena resistencia a la cizalladura como las extruidas orientadas, sobre todo cuando la carga paletizada presenta extremos con aristas, pero su principal inconveniente es que cuando se corta la malla para desmontar los palets, se producen desprendimientos de hilos que se acumulan en las ruedas y ejes de las traspaletas y carretillas apiladoras pudiendo provocar averías o, como mal menor, haciendo que tenga de aumentarse la frecuencia de limpieza y mantenimiento de estos equipos.

La patente US nº 4.190.692 describe la fabricación de una malla de material plástico formada mediante la extrusión de una pluralidad de hilos de plástico separados en una estructura de malla. La patente US nº 3.3177.951 describe un aparato de estirado de tubos para estirar longitudinalmente y extender lateralmente un tubo de material sintético. El documento FR 1.566.717 describe un procedimiento para la fabricación de una malla de plástico extruida, diseñada especialmente para el envasado de frutas y verduras.

Descripción de la invención A la vista de los antecedentes citados, de los inconvenientes detallados que presentan las mallas tubulares utilizadas hasta el presente y de las características que son precisas para una malla de material plástico sintético de las obtenidas por extrusión del mismo, en función de su aplicación como bolsa, se ha adoptado la solución de que la malla sea lo más resistente posible a la tracción, que disponga de un gran poder de cobertura, que presente una calidad de nervio o ligera rigidez que le permita, una vez llena, mantener en reposo su configuración dimensional, eludiendo la clásica flacidez de las bolsas normales, al tiempo que resulta extremadamente ligera.

Con el ánimo de alcanzar las precedentes condiciones idóneas para la malla... [Seguir leyendo]

Reivindicaciones:

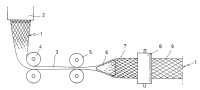

1. Método para la conformación de un material de estructura reticular, siendo obtenida dicha estructura reticular por extrusión de un material plástico sintético, y adoptando una configuración tubular, en la que los puntos de cruce de los filamentos que conforman los lados de las mallas del reticulado presentan mayor espesor que los propios lados de dichas mallas del reticulado, caracterizado porque el material plástico sintético de estructura reticular tubular (1) es sometido a una operación de orientación molecular bidimensional, en sentidos longitudinal y transversal, mediante estirado en caliente, a la que le sigue una operación de igualación de espesores de la estructura reticular tubular orientada aplanada (7) de material plástico sintético por laminado del mismo mediante una calandria (8) .

2. Método para la conformación de un material de estructura reticular, según la reivindicación 1, caracterizado porque el material plástico sintético de estructura reticular tubular (1) se dispone en forma de cuerda en la operación de orientación molecular bidimensional, en sentidos longitudinal y transversal, del mismo por estirado y, posteriormente, se dispone el material en forma tubular aplanada (7) para ser laminado por una calandria (8) .

3. Método para la conformación de un material de estructura reticular, según la reivindicación 1, caracterizado porque un material plástico sintético de estructura reticular tubular y obtenido por extrusión, es sometido en caliente a una operación de orientación molecular mediante estirado en sentido longitudinal, a una operación de estirado transversal mediante aplanado y ensanchado (6) de la estructura reticular tubular aplanada (7) y a una operación de igualación de espesores del material plástico sintético por laminado del mismo mediante el paso por una calandria (8) , mientras se mantiene ensanchada la citada estructura reticular tubular (7) , para convertir dicha estructura reticular tubular aplanada (7) en un material laminado (9) también de estructura reticular tubular aplanada.

4. Método para la conformación de un material de estructura reticular, según la reivindicación 1, caracterizado porque el laminado de la estructura reticular tubular aplanada (7) se realiza una vez se ha efectuado en la misma la operación de estirado bidimensional, en sentidos longitudinal y transversal.

5. Método para la conformación de un material de estructura reticular, según la reivindicación 1, caracterizado porque el laminado de la estructura reticular tubular aplanada (7) se realiza una vez se ha llevado a cabo la operación de estirado transversal de la misma, que siempre es posterior a la operación de estirado longitudinal.

6. Método para la conformación de un material de estructura reticular, según la reivindicación 1, caracterizado porque el laminado de la estructura reticular tubular aplanada (7) se realiza antes de llevar a cabo la operación de estirado transversal de la misma, habiendo efectuado en todo caso con anterioridad la operación de estirado longitudinal.

7. Instalación para la realización del método expuesto en las reivindicaciones anteriores, caracterizada porque comprende esencialmente una hilera (2) extrusora de una estructura reticular tubular (1) de material termoplástico sintético, seguida secuencialmente de una disposición (4, 5) de estirado bidimensional en caliente, en sentidos longitudinal y transversal, de la citada estructura reticular tubular en forma de cuerda y de un disposición de ensanchado (6) para ensanchar dicha estructura reticular tubular, ahora en forma tubular aplanada (7) , a la que, finalmente, le sigue una calandria.

8. Instalación para la realización del método, según la reivindicación 7, caracterizada porque la disposición de estirado longitudinal de la estructura reticular tubular (23) , realizado en caliente, está esencialmente constituida por dos juegos (26) y (28) de pares de rodillos de presión, de los que el par de salida (28) , que está situado en segundo lugar según la dirección de avance de la estructura reticular tubular (23) , gira a mayor velocidad que el par de entrada (26) , que está situado en primer lugar de la dirección de avance de la citada estructura reticular tubular (23) .

9. Instalación para la realización del método, según la reivindicación 7, caracterizada porque la disposición de estirado bidimensional está constituida por un par de rodillos de tracción (32) de la estructura reticular tubular (23) dispuesta en cuerda que, situados sobre un tambor de retención (33) , el inferior de los mismos aplica la citada cuerda contra una gran parte de la periferia del tambor de retención (33) de la cual se separa mediante un rodillo guiador (34) que la conduce verticalmente hasta un rodillo conductor (35) inmerso en un baño térmico contenido en una cubeta (36) por el que circula la estructura reticular tubular (23) hasta alcanzar otro rodillo conductor (35) que la envía a un rodillo guiador (37) que está aplicado a un tambor de estirado (38) del que pasa a un tambor conductor

(39) y, seguidamente, a un par de rodillos de tracción (40) .

10. Instalación para la realización del método, según la reivindicación 7, caracterizada porque la disposición de estirado transversal está constituida por una máquina rame (43) con túnel de aire caliente y cadenas de agujas.

11. Instalación para la realización del método, según la reivindicación 7, caracterizada porque la disposición de laminado consiste en una calandria (30) de dos cilindros, dotados de ecartamiento regulable y acondicionados térmicamente, presentando dicha disposición en la entrada de dichos cilindros un dispositivo ensanchador (29) para ensanchar la estructura reticular tubular aplanada (7) .

12. Material resultante de la realización del método expuesto en las reivindicaciones 1 a 6, caracterizado porque consiste en un plástico sintético conformado según una estructura reticular (1) en la que, siendo de configuración tubular aplanada, los filamentos que configuran los lados (10) de las mallas del reticulado de la propia estructura y

los puntos de cruce (11) de los mismos filamentos entre ellos para configurar las mallas, presentan un mismo espesor común.

13. Material resultante de la realización del método, según la reivindicación 12, caracterizado porque el espesor de los puntos de cruce (11) de los filamentos de las mallas es igual al espesor de los filamentos que configuran los 10 lados (10) de las mismas que no son afectados por la acción de laminado mediante una calandria.

14. Material resultante de la realización del método, según la reivindicación 12, caracterizado porque el espesor de los puntos de cruce (11) de las mallas y el de los lados (10) de las mismas es menor que el espesor de los lados (10) de las mallas antes de ser afectados por el laminado mediante una calandria. 15

15. Material resultante de la realización del método, según la reivindicación 12, caracterizado porque la estructura reticular es monolítica y de material plástico sintético moldeado por extrusión.

16. Material resultante de la realización del método, según la reivindicación 15, caracterizado porque el material 20 plástico de la estructura filiforme reticular tubular presenta las características de un elastómero.

Patentes similares o relacionadas:

DISPOSITIVO DE EXTRUSIÓN PARA EL PROCESADO DE PLÁSTICOS ACOPLABLE A SISTEMAS DE ALIMENTACIÓN DE POLÍMEROS TERMOPLÁSTICOS Y TERMOENDURECIBLES., del 25 de Octubre de 2017, de RODRIGUEZ OUTON, Pablo: 1. Dispositivo de extrusión para el procesado de plásticos acoplable a sistemas de alimentación de polímeros termoplásticos y termoendurecibles […]

MOLDE Y PROCESO DE FABRICACIÓN PARA PARED MODULAR PREENSAMBLADA, del 1 de Junio de 2017, de NIÑO BARBOSA, Eduardo Antonio: La pared modular pre-ensamblada para divisiones impermeables y proceso de fabricación de la misma en PVC con guías laterales conectoras macho […]

Método y aparato de extrusión de un pasamanos termoplástico, del 1 de Marzo de 2017, de EHC CANADA, INC: Un método de extrusión de un artículo , de sección transversal constante y que incluye un primer material termoplástico, un inhibidor de estiramiento […]

Elemento de centraje para elementos parciales de herramienta de una herramienta de transformación de materia sintética, del 9 de Noviembre de 2016, de VEKA AG: Elemento de centraje (10; 10') para elementos parciales de herramienta de una herramienta de transformación de materia sintética , con un […]

Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento., del 19 de Julio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]

PROCEDIMIENTO DE FABRICACIÓN DE FILAMENTOS DE POLIACRILONITRILO Y CABEZAL DE EXTRUSIÓN PARA REALIZAR DICHO PROCEDIMIENTO, del 23 de Junio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]

Tubo de transferencia de fluido con porción(es) corrugada(s) y su procedimiento de fabricación, del 22 de Junio de 2016, de Hutchinson, Srl: Tubo de transferencia de fluido , en particular para la carga de un circuito de refrigeración de un motor térmico de vehículo automóvil, que comprende […]

Aparato para texturizar material de hebra, del 11 de Mayo de 2016, de OCV INTELLECTUAL CAPITAL, LLC: Un dispositivo para texturizar un material de hebra, comprendiendo el dispositivo: un cuerpo de boquilla ; un dispositivo de bloqueo ; […]