Dispositivo y procedimiento de conexión de ánodos inertes destinados a la producción de aluminio por electrólisis ígnea.

Ensamblaje anódico (1) destinado a una célula de producción de aluminio por electrólisis ígnea y quecomprende:

- por lo menos un ánodo inerte (2) en forma de bolsa, de longitud L, que comprende una cavidad (21), unextremo abierto (22) que comprende una boca (200), una pared (23) que rodea la cavidad (21), un extremo cerrado(24), y por lo menos un medio de conexión mecánico (26, 27, 28, 29);

- por lo menos un conductor de conexión (3, 4, 4', 5) que comprende un extremo de conexión (42), y por lomenos un medio de conexión mecánico (44, 45, 46) apto para cooperar con el o los medios de conexión mecánicos(26, 27, 28, 29) del ánodo (2) para establecer una conexión mecánica floja entre el conductor y el ánodo;

- por lo menos una junta metálica soldada (31) o por lo menos un material de soldadura susceptible de formaruna junta metálica soldada (31) por soldadura en todo o parte durante la utilización, la susodicha junta (31) se sitúaentre todo o parte de por lo menos una superficie (20, 20', 20") del extremo abierto (22) del ánodo (2) y todo o partede por lo menos una superficie (40, 40', 40") del extremo de conexión (42) del conductor (3, 4, 4', 5).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2004/002451.

Solicitante: ALUMINIUM PECHINEY.

Nacionalidad solicitante: Francia.

Dirección: 725, RUE ARISTIDE BERGÈS 38340 VOREPPE FRANCIA.

Inventor/es: LAMAZE, AIRY PIERRE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C25C3/12 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25C PROCESOS PARA LA PRODUCCION, RECUPERACION O AFINADO ELECTROLITICO DE METALES; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25C 3/00 Producción electrolítica, recuperación o afinado de metales por electrólisis de baños fundidos (C25C 5/00 tiene prioridad). › Anodos.

- C25C3/16 C25C 3/00 […] › Dispositivos de suministro de corriente eléctrica, p. ej. barras ómnibus.

PDF original: ES-2399115_T3.pdf

Fragmento de la descripción:

Dispositivo y procedimiento de conexión de ánodos inertes destinados a la producción de aluminio por electrólisis ígnea

Ámbito de la invención La invención se refiere a la producción de aluminio por electrólisis ígnea. Más particularmente, se refiere a los ánodos utilizados para esta producción y a la conexión eléctrica de estos ánodos a conductores eléctricos.

Estado de la técnica El aluminio metálico se produce industrialmente por electrólisis ígnea, a saber por electrólisis de la alúmina en solución en un baño a base de criolita fundida, llamado baño de electrolito, especialmente según el procedimiento bien conocido de Hall-Heroult. La electrólisis se realiza en células que comprenden un crisol de material refractario apto para contener el electrolito, por lo menos un cátodo y por lo menos un ánodo.

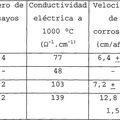

La corriente de electrólisis, que circula en el electrolito mediante ánodos y cátodos, opera las reacciones de reducción del aluminio y permite igualmente mantener, por efecto Joule, el baño de electrolito a la temperatura de funcionamiento deseada, que es típicamente del orden de los 950° C. Con regularidad, se alimenta la célula de electrólisis con alúmina para compensar el consumo de alúmina producido por las reacciones de electrólisis.

En la tecnología estándar, los ánodos son de material carbonado y las reacciones de reducción del aluminio los consumen. El consumo del material carbonado libera cantidades importantes de dióxido de carbono.

Hace ya numerosos años que las limitaciones medioambientales y los costos vinculados a la fabricación y a la utilización de los ánodos de material carbonado, han llevado a los productores de aluminio a buscar ánodos de materiales no consumibles, llamados “ánodos inertes”. Varios materiales han sido propuestos, especialmente materiales cerámicos (tales como SnO2 y ferritas) , materiales metálicos y materiales compuestos, tales como los materiales, conocidos bajo la denominación “cermet”, que contienen una fase cerámica y una fase metálica a base de cobre) .

Los problemas encontrados en el desarrollo de los ánodos inertes para la producción de aluminio por electrólisis radican no solamente en la elección y la fabricación del material constitutivo del ánodo, sino también en la conexión eléctrica entre cada ánodo y el o los conductores destinados a la alimentación eléctrica de la célula de electrólisis. Se propusieron varios procedimientos y dispositivos de conexión para los ánodos inertes.

La patente US 4 500 406 propone utilizar un ánodo que posee una parte activa, una parte metálica, apta para la conexión, y un gradiente de composición entre la parte activa y la parte metálica. La patente US 4 541 912 describe un ensamblaje formado por compresión isostática en caliente de un material cermet sobre un sustrato conductor metálico. Estas soluciones hacen que la elaboración del ánodo sea más fácil e imponen límites a los parámetros de cocción de la parte activa del ánodo.

La patente americana US 4 623 555 describe la formación de una conexión gracias a un gradiente de composición formado por pulverización de plasma. Esta solución necesita un control perfecto del procedimiento de formación de la capa intermedia e impone una etapa suplementaria compleja.

Las patentes US 4 468 298, US 4 468 299 y US 4 468 300 describen juntas formadas por soldadura por difusión, por fricción u otro. La patente US 4 457 811 describe una conexión que comprende varias láminas elásticas soldadas en la superficie interior o exterior de un ánodo. Estas soluciones precisan una reducción química de la superficie de contacto antes de la formación de las juntas, lo que complica considerablemente la fabricación de los ánodos. Estas soluciones también presentan el inconveniente de complicar el ensamblaje de las conexiones eléctricas.

Las patentes americanas US 4 357 226 y US 4 840 718 describen conexiones mecánicas aplicables a conjuntos de ánodos llenos. Estos modos de conexión son complejos.

Las patentes americanas US 4 456 517, US 4 450 061, US 4 609 249 y US 6 264 810 describen conexiones mecánicas aplicables a ánodos que poseen una cavidad central. Estas conexiones son sensibles a la evolución de las propiedades mecánicas de estos elementos constitutivos durante la utilización de los ánodos e introducen tensiones mecánicas entre el ánodo y las piezas metálicas. Además, estas soluciones son sensibles a la atmósfera ambiente corrosiva de las células de electrólisis. Con el fin de paliar esta dificultad, algunas de estas patentes proponen también añadir pantallas y/o materiales inertes de relleno. Estos medios de protección complementarios complican la realización de las conexiones y la hacen más costosa. La solución propuesta por la patente US 6 264 810 presenta el inconveniente suplementario de precisar un gran número de piezas distintas que deben mantener sus características mecánicas durante un largo período de tiempo.

La solicitante ha buscado pues soluciones para evitar los inconvenientes del arte anterior.

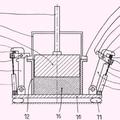

Descripción de la invención La invención tiene por objeto un ensamblaje anódico destinado a una célula de producción de aluminio por electrólisis ígnea y que comprende :

- por lo menos un ánodo inerte en forma de bolsa, de longitud L, que comprende una cavidad, un extremo abierto que comprende una boca, una pared que rodea la cavidad, un extremo cerrado, y por lo menos un medio de conexión mecánico;

- por lo menos un conductor de conexión destinado a la alimentación eléctrica del ánodo que comprende un extremo de conexión, y por lo menos un medio de conexión mecánico apto para cooperar con el o los medios de conexión mecánicos del ánodo para establecer una conexión mecánica floja entre el conductor y el ánodo;

- por lo menos una junta metálica soldada o por lo menos un material de soldadura susceptible de formar una junta metálica soldada por soldadura en todo o parte durante la utilización, la susodicha junta está situada entre todo o parte de por lo menos una superficie del extremo abierto del ánodo y todo o parte de por lo menos una superficie del extremo de conexión del conductor.

La utilización de una conexión mecánica floja entre el conductor y el ánodo permite evitar tensión mecánica al nivel de la parte del ánodo inerte que sirve para la conexión mecánica.

En un modo de realización ventajoso de la invención, la susodicha junta soldada es susceptible de consolidarse durante la utilización del susodicho conjunto en una célula de producción de aluminio por electrólisis. Para este fin, comprende ventajosamente por lo menos un elemento seleccionado entre el aluminio, la plata, el cobre, el magnesio, el manganeso, el titanio y el zinc.

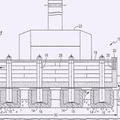

El ánodo toma típicamente la forma de una bolsa cilíndrica, o “dedo de guante”, cuya superficie exterior del extremo cerrado es redondeada, o cuadrangular redondeada cuyos ángulos de la superficie exterior del extremo cerrado son redondeados. Estas formas permiten evitar la disparidad de densidad de corriente local durante la utilización, cuando el extremo cerrado está sumergido en un baño de electrólisis a base de sal derretida.

La solicitante ha observado que los modos de conexión conocidos, que llevan la corriente eléctrica directamente al centro o cerca de la parte sumergida en el baño, suponen una mala distribución de las líneas de corriente, especialmente en los ánodos que tienen una forma de bolsa. También ha observado que esta distribución de las líneas de corriente podía conducir a densidades de corriente demasiado flojas en ciertos puntos (es decir típicamente inferiores a unos 0, 5 A/cm²) , lo que favorece localmente la corrosión, y demasiado fuerte en otros puntos (es decir típicamente superiores a 1, 5 A/cm², incluso superiores a 2, 5 A/cm²) , lo que acelera localmente la degradación por disolución electroquímica.

La solicitante tuvo la idea de utilizar una junta soldada que se consolida durante un tratamiento térmico, sea (en todo o parte) antes de la utilización del ensamblaje en una célula de electrólisis, sea (en todo o parte) in situ durante la utilización del ensamblaje en una célula de electrólisis. La junta soldada permite evitar poner bajo tensión mecánica la parte del ánodo inerte que sirve para la conexión mecánica. La junta soldada permite obtener una conexión mecánica y eléctrica común y eficaz, lo que simplifica considerablemente el procedimiento de fabricación. Esta junta es ventajosa por el hecho de que autoriza la utilización de un ensamblaje mecánico que viene dimensionado para ser suficiente como para garantizar... [Seguir leyendo]

Reivindicaciones:

1. Ensamblaje anódico (1) destinado a una célula de producción de aluminio por electrólisis ígnea y que comprende:

-por lo menos un ánodo inerte (2) en forma de bolsa, de longitud L, que comprende una cavidad (21) , un extremo abierto (22) que comprende una boca (200) , una pared (23) que rodea la cavidad (21) , un extremo cerrado (24) , y por lo menos un medio de conexión mecánico (26, 27, 28, 29) ;

-por lo menos un conductor de conexión (3, 4, 4’, 5) que comprende un extremo de conexión (42) , y por lo menos un medio de conexión mecánico (44, 45, 46) apto para cooperar con el o los medios de conexión mecánicos (26, 27, 28, 29) del ánodo (2) para establecer una conexión mecánica floja entre el conductor y el ánodo;

-por lo menos una junta metálica soldada (31) o por lo menos un material de soldadura susceptible de formar una junta metálica soldada (31) por soldadura en todo o parte durante la utilización, la susodicha junta (31) se sitúa entre todo o parte de por lo menos una superficie (20, 20’, 20”) del extremo abierto (22) del ánodo (2) y todo o parte de por lo menos una superficie (40, 40’, 40”) del extremo de conexión (42) del conductor (3, 4, 4’, 5) .

2. Ensamblaje anódico (1) según la reivindicación 1, caracterizado porque el o los medios de conexión mecánicos (26, 27, 28, 29) del ánodo (2) cubren una parte del susodicho extremo abierto (22) que representa menos de 10 % de la longitud L total del ánodo.

3. Ensamblaje anódico (1) según la reivindicación 1 o 2, caracterizado porque el área total de la o de las superficies de conexión (20, 20’, 20”) es tal como para que, a la intensidad nominal durante la utilización, la densidad del flujo de corriente venga incluida preferentemente entre 1 y 50 A/cm².

4. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque el o los medios de conexión mecánicos (44, 45, 46) del conductor (3, 4, 4’, 5) se sitúan preferentemente cerca del extremo de conexión (42) .

5. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque el o los medios de conexión mecánicos (26, 27, 28, 29) del ánodo (2) comprenden por lo menos un elemento seleccionado entre los collarines (26) , las cavidades anulares (27) , las ranuras anulares (28) y los salientes anulares (29) .

6. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque el o los medios de conexión mecánicos (44, 45, 46) del conductor (3, 4, 4’, 5) comprenden por lo menos un elemento seleccionado entre las ranuras anulares (44) , las faldas (45) y los salientes anulares (46) .

7. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 6, caracterizado porque los susodichos medios de conexión mecánicos del conductor y del ánodo (26, 27, 28, 29, 44, 45, 46) cooperan gracias a por lo menos uno de los medios seleccionados entre el enroscado, el bloqueo a presión, la fricción, la inserción o la unión a presión.

8. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 7, caracterizado porque comprende por lo menos un medio de ensamblaje complementario (34, 340, 36) .

9. Ensamblaje anódico (1) según la reivindicación 8, caracterizado porque el medio de ensamblaje complementario se selecciona entre los collarines de sujeción (34, 340) y los anillos (36) abiertos o cerrados.

10. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 9, caracterizado porque comprende por lo menos una junta complementaria (33) destinada a confinar la susodicha junta soldada (31) .

11. Ensamblaje anódico (1) según la reivindicación 10, caracterizado porque la susodicha junta complementaria

(33) se selecciona entre los collarines o los anillos abiertos o cerrados.

12. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 11, caracterizado porque la susodicha junta soldada (31) es susceptible de consolidarse durante la utilización del susodicho conjunto en una célula de producción de aluminio por electrólisis.

13. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 12, caracterizado porque la susodicha junta soldada (31) comprende por lo menos un elemento seleccionado entre el aluminio, la plata, el cobre, el magnesio, el manganeso, el titanio y el zinc.

14. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 13, caracterizado porque el conductor de conexión (3, 4, 4’, 5) comprende por lo menos un elemento (4) de aleación a base de níquel y porque el extremo de conexión (42) se sitúa en este elemento (4) .

15. Ensamblaje anódico (1) según la reivindicación 14, caracterizado porque la aleación a base de níquel es una aleación UNS N06625 o una aleación UNS N06025.

16. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 15, caracterizado porque el susodicho ánodo (2) se selecciona entre los ánodos que comprenden un material cerámico, los ánodos que comprenden un material metálico y los ánodos que comprenden un material cermet.

17. Ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 16, caracterizado porque comprende por lo menos una resistencia calentadora (9) en la cavidad (21) del ánodo (2) .

18. Procedimiento de fabricación de un ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 17, caracterizado porque comprende:

-el suministro de por lo menos un ánodo inerte (2) en forma de bolsa, de longitud L, que comprende una cavidad (21) , un extremo abierto (22) que comprende una boca (200) , una pared (23) que rodea la cavidad (21) , un extremo cerrado (24) , y por lo menos un medio de conexión mecánico (26, 27, 28, 29) ;

-el suministro de por lo menos un conductor de conexión (3, 4, 4’, 5) que comprende un extremo de conexión (42) , y por lo menos un medio de conexión mecánico (44, 45, 46) apto para cooperar con el o los medios de conexión mecánicos (26, 27, 28, 29) del ánodo (2) para establecer una conexión mecánica entre el conductor y el ánodo;

-el suministro de por lo menos un material de soldadura apto par formar una junta metálica;

-la colocación del o de los materiales de soldadura en un determinado punto cerca de por lo menos una de las superficies (20, 20’, 20”) del extremo abierto (22) del ánodo (2) o de las superficies (40, 40’, 40”) del extremo de conexión (42) del conductor (3, 4, 4’, 5) destinadas a conectarse por soldadura;

-el ensamblaje del conductor (3, 4, 4’, 5) y del ánodo (2) para acercar las susodichas superficies (20, 20’, 20”, 40, 40’, 40”) y para establecer un ensamblaje flojo;

-un tratamiento térmico apto para provocar la formación de una junta soldada (31) entre el conductor y el ánodo a partir del o de los materiales de soldadura.

19. Procedimiento de fabricación según la reivindicación 18, caracterizado porque la composición del material de soldadura, o de uno de los materiales de soldadura, es susceptible de modificarse durante el tratamiento térmico para aumentar su temperatura de fusión hasta un valor superior a la temperatura máxima sufrida por la susodicha junta soldada (31) durante la utilización.

20. Procedimiento de fabricación según la reivindicación 19, caracterizado porque la composición del material de soldadura, o de uno de los materiales de soldadura, es susceptible de modificarse por evaporación de por lo menos una parte de uno de sus elementos constitutivos.

21. Procedimiento de fabricación según la reivindicación 20, caracterizado porque el susodicho elemento constitutivo es zinc o magnesio.

22. Procedimiento de fabricación según una cualquiera de las reivindicaciones 19 a 21, caracterizado porque la composición del material de soldadura, o de uno de los materiales de soldadura, es susceptible de modificarse por reacción química de por lo menos una parte de uno de sus elementos constitutivos con uno de los componentes de la atmósfera ambiente.

23. Procedimiento de fabricación según la reivindicación 22, caracterizado porque el susodicho elemento constitutivo es el aluminio, zinc, magnesio o fósforo.

24. Procedimiento de fabricación según una cualquiera de las reivindicaciones 19 a 23, caracterizado porque la composición del material de soldadura, o de uno de los materiales de soldadura, es susceptible de modificarse por intercambio por difusión, con o sin reacción de oxidorreducción, de por lo menos un elemento con una de las susodichas superficies (20, 20’, 20”, 40, 40’, 40”) .

25. Procedimiento de fabricación según la reivindicación 24, caracterizado porque todo o parte de las susodichas superficies (20, 20’, 20”, 40, 40’, 40”) viene revestido de un material que comprende un elemento, tal como níquel, susceptible de difundirse en el material de soldadura.

26. Procedimiento de fabricación según la reivindicación 24 o 25, caracterizado porque la susodicha composición contiene por lo menos un elemento susceptible de intercambiarse con por lo menos una reacción de oxidorreducción con el susodicho ánodo inerte (2) .

27. Procedimiento de fabricación según la reivindicación 26, caracterizado porque el susodicho elemento se selecciona entre el magnesio, el aluminio, el fósforo, el titanio, el zirconio, el hafnio y el zinc.

28. Procedimiento de fabricación según una cualquiera de las reivindicaciones 19 a 27, caracterizado porque el material de soldadura es una mezcla o una aleación que comprende por lo menos un elemento seleccionado entre el cobre, la plata, el manganeso y el zinc.

29. Procedimiento de fabricación según una cualquiera de las reivindicaciones 18 a 28, caracterizado porque la susodicha colocación comprende la introducción de por lo menos una parte del o de los materiales de soldadura entre todo o parte de por lo menos una superficie (20, 20’, 20”) del extremo abierto (22) del ánodo (2) y todo o parte de por lo menos una superficie (40, 40’, 40”) del extremo de conexión (42) del conductor (3, 4, 4’, 5) .

30. Procedimiento de fabricación según una cualquiera de las reivindicaciones 18 a 29, caracterizado porque el conductor (3, 4, 4’, 5) comprende por lo menos un depósito (35) , porque la susodicha colocación comprende la introducción de por lo menos un material de soldadura en por lo menos un depósito (35) antes del tratamiento térmico, porque el ensamblaje del conductor (3, 4, 4’, 5) y del ánodo (2) se efectúa de forma que se pueda dejar un espacio libre (32, 32’) entre el conductor y el ánodo y porque el o los materiales de soldadura se introducen entre todo o parte de por lo menos una superficie (20, 20’, 20”) del extremo abierto (22) del ánodo (2) y todo o parte de por lo menos una superficie (40, 40’, 40”) del extremo de conexión (42) del conductor (3, 4, 4’, 5) por derrame del susodicho material durante el tratamiento térmico.

31. Procedimiento de fabricación según una cualquiera de las reivindicaciones 18 a 30, caracterizado porque las susodichas superficies (20, 20’, 20”, 40, 40’, 40”) vienen revestidas, en todo o parte, de un material mojable por el

o los materiales de soldadura.

32. Procedimiento de fabricación según una cualquiera de las reivindicaciones 18 a 31, caracterizado porque el susodicho tratamiento térmico se efectúa en todo o parte durante la utilización del ensamblaje anódico (1) en una célula de electrólisis.

33. Procedimiento de fabricación según una cualquiera de las reivindicaciones 18 a 32, caracterizado porque la

o las superficies (20) situadas cerca de la boca (200) del ánodo (2) vienen inclinadas para evitar el derrame del material de soldadura en la cavidad (21) durante la soldadura y/o la utilización del ensamblaje anódico.

34. Utilización de por lo menos un ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 17 u obtenido por el procedimiento de fabricación según una cualquiera de las reivindicaciones 18 a 33 para la producción de aluminio por electrólisis ígnea.

35. Célula de producción de aluminio por electrólisis ígnea que comprende por lo menos un ensamblaje anódico (1) según una cualquiera de las reivindicaciones 1 a 17 u obtenido por el procedimiento de fabricación según una cualquiera de las reivindicaciones 18 a 33.

Patentes similares o relacionadas:

Procedimiento de producción de una aleación de aluminio y escandio, del 15 de Enero de 2020, de Obshchestvo S Ogranichennoy Otvetstvennost'yu "Obedinennaya Kompaniya Rusal Inzhenerno-Tekhnologicheskiy Tsentr": Un procedimiento de producción de una aleación de aluminio y escandio que tiene un contenido de escandio de 0,41-4 % en peso que comprende las siguientes etapas […]

Cátodos para celda de electrolisis de aluminio con revestimiento de grafito expandido, del 14 de Febrero de 2018, de SGL CFL CE GmbH: Un cátodo para celdas de electrolisis de aluminio que comprenden un bloque de cátodo de carbón o de grafito con una ranura de barra […]

Ensamblaje de ánodo inerte, del 26 de Julio de 2017, de ALCOA INC.: Un aparato de electrólisis que comprende un sistema de ánodo inerte que comprende al menos un ánodo inerte que tiene una parte inferior en contacto […]

Ensamblaje de ánodo inerte, del 26 de Julio de 2017, de ALCOA INC.: Un aparato de electrólisis que comprende un sistema de ánodo inerte que comprende al menos un ánodo inerte que tiene una parte inferior en contacto […]

DISPOSITIVO DE MÓDULO EWS, PARTE DEL PROCESO EWTECH-LED, PARA LA ELECTRO- OBTENCIÓN Y/O ELECTRO-REFINACIÓN; SU PROCESO DE INTERCONEXIÓN Y SU PROCESO DE OPERACIÓN, del 1 de Junio de 2017, de PROTER S.A: La presente invención protege un dispositivo de módulo EWS para la electro-obtención y/o electro-refinación, a partir de una solución saturada de lixiviación PLS/Electrolito/Refino/ILS […]

Fabricación de electrodo de carbono mejorado, del 12 de Octubre de 2016, de RUTGERS GERMANY GMBH: Proceso para la fabricacion de electrodos de carbono del tipo de anodos para la produccion de aluminio u otros artefactos de carbono del tipo de anodos para la produccion […]

Máquina vibratoria para producir cuerpos moldeados mediante compactación, del 31 de Agosto de 2016, de Outotec (Finland) Oy: Una máquina vibratoria para producir cuerpos moldeados mediante compactación de mezclas granulares en bruto, en particular para producir ánodos y/o cátodos para el procedimiento […]

Máquina vibratoria para producir cuerpos moldeados mediante compactación, del 31 de Agosto de 2016, de Outotec (Finland) Oy: Una máquina vibratoria para producir cuerpos moldeados mediante compactación de mezclas granulares en bruto, en particular para producir ánodos y/o cátodos para el procedimiento […]

Proceso de preparación de material de ánodo inerte o material de recubrimiento de cátodo inerte para la electrolisis de aluminio, del 18 de Febrero de 2015, de Shenzhen Sunxing Light Alloys Materials Co., Ltd: Un proceso para la preparación de un material de ánodo inerte o un material de recubrimiento de cátodo inerte para la electrolisis del aluminio, que incluye las […]

PROCEDIMIENTO DE FABRICACION DE UN ANODO INERTE PARA LA PRODUCCION DE ALUMINIO POR ELECTROLISIS IGNEA, del 1 de Noviembre de 2008, de ALUMINIUM PECHINEY: Procedimiento de fabricación de un ánodo inerte de cermet de tipo NiO-NiFe2O4-M que comprende por lo menos una fase monóxido de níquel N, una fase espinela de níquel […]

PROCEDIMIENTO DE FABRICACION DE UN ANODO INERTE PARA LA PRODUCCION DE ALUMINIO POR ELECTROLISIS IGNEA, del 1 de Noviembre de 2008, de ALUMINIUM PECHINEY: Procedimiento de fabricación de un ánodo inerte de cermet de tipo NiO-NiFe2O4-M que comprende por lo menos una fase monóxido de níquel N, una fase espinela de níquel […]