Dispositivo de ajuste de presión en máquinas de moldeo por estiramiento y soplado, aparato y método.

Dispositivo de ajuste de presión (1) para máquinas de moldeo por estiramiento y soplado de recipientesfabricados de material plástico,

que comprende una abertura (12) para dispensar un fluido de soplado,comprendiendo dicho dispositivo un cuerpo hueco (4) que tiene una primera abertura de entrada (15) para un fluidoa alta presión, y una segunda abertura de entrada (17) para un fluido de pilotaje, disponiéndose de modo deslizantedentro de dicho cuerpo hueco (4) un obturador (20), siendo mantenido dicho obturador (20) en la posición cerradamediante medios elásticos (23, 123), en el que tiene lugar la abertura ajustable de dicho obturador (20), en contrastecon dichos medios elásticos (23, 123), mediante la introducción, a través de dicha segunda abertura de entrada (17),de dicho fluido de pilotaje dentro de una cámara de pilotaje (22) dispuesta entre dicho cuerpo hueco (4) y dichoobturador (20), y en el que dicho dispositivo de ajuste de presión (1) tiene medios para controlar y ajustar dichofluido de pilotaje, caracterizado porque dicha segunda abertura de entrada (17) del cuerpo hueco (4) está encomunicación fluida con medios de pilotaje de presión (24) que comprenden un elemento de unión (25) que tiene uncanal de presurización (26), alineado con la segunda abertura de entrada (17), y un canal de unión (28) que colocala cámara de pilotaje (22) en comunicación fluida con medios de válvula (29) para inyectar un fluido de pilotajepresurizado, comprendiendo dicho elemento de unión (25) medios de venteo de tipo de válvula (25) y medios dedetección de presión (30) que leen la presión dentro del canal de presurización (26).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11172060.

Solicitante: SMI S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Monte Grappa, 7 24121 Bergamo ITALIA.

Inventor/es: ZACCHE,VANNI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por inyección-soplado.

- B29C49/12 B29C 49/00 […] › Punzones de estirado.

- B29C49/36 B29C 49/00 […] › girando alrededor de un eje.

- B29C49/78 B29C 49/00 […] › Medida, control o regulación.

- F16K31/124 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16K VALVULAS; GRIFOS; COMPUERTAS; FLOTADORES PARA ACCIONAMIENTO; DISPOSITIVOS PARA VENTILAR O AIREAR. › F16K 31/00 Medios de accionamiento; Dispositivos de retorno a la posición de reposo. › accionado por servomecanismo.

- F16K31/383 F16K 31/00 […] › actuando el fluido sobre un pistón.

PDF original: ES-2421396_T3.pdf

Fragmento de la descripción:

Dispositivo de ajuste de presión en máquinas de moldeo por estiramiento y soplado, aparato y método La presente invención se refiere a un dispositivo de ajuste de presión aplicable a máquinas de moldeo por estiramiento y soplado.

Se conocen dispositivos de ajuste de presión de acuerdo con el preámbulo de la reivindicación 1 a partir de los documentos DE 102008015776, WO 2009/010096 y EP 1574771.

La obtención de recipientes mediante el soplado de preformas especiales calentadas adecuadamente dentro de un molde de la forma deseada es una técnica ampliamente utilizada en la industria del embalaje, en concreto para la fabricación de botellas de bebidas.

Entre las diversas técnicas utilizables, el estiramiento y soplado consiste en una acción simultánea de estiramiento mecánico realizada mediante un husillo que se mueve longitudinalmente dentro de la preforma y un soplado por introducción de aire a alta presión. Esta técnica tiene diversas ventajas, incluyendo la mejora de la resistencia frente a la tracción, propiedades de barrera y transparencia del recipiente, así como la posibilidad de obtener recipientes a partir de preformas de menor peso, con las ventajas consiguientes tanto desde un punto de vista económico como medioambiental.

El estiramiento y soplado prevé un soplado previo, simultáneo a la acción de estiramiento mecánico, a una primera presión, y un soplado final a una segunda presión.

Las máquinas de moldeo por estiramiento y soplado conocidas prevén un sistema neumático doble. El primer sistema neumático proporciona aire para el soplado previo a una presión constante, ajustable a valores entre 2 y 10 bares; el segundo sistema neumático proporciona por el contrario aire de soplado para conformar la botella final y funciona asimismo a valores de presión constante, ajustables entre 20 y 40 bares.

Esta solución es extremadamente limitadora y compleja, ya que en la gestión de dos plantas independientes complica la provisión de la máquina.

Otro inconveniente de las máquinas convencionales se encuentra en el hecho de que se utilizan perfiles de presurización escalonados, con dos presiones diferentes, cada una a un nivel constante. Considerando el hecho de que las características mecánicas finales de una botella dependen de las estrategias de termoformado de la misma, el tener perfiles de deformación escalonados podría limitar la posibilidad de optimizar el fenómeno de biorientación del material final, con el efecto consiguiente de que no se optimiza la cristalización del material.

Un último problema, aunque no menos importante, se encuentra en la gestión de la inercia electromecánica de las válvulas de conmutación de solenoide, que ofrecen una variabilidad en el retraso de apertura y cierre, a su vez una función de la variación de funcionamiento entre una válvula y la otra; el deterioro de esta indeterminación se acentúa por los tiempos de respuesta de accionamiento electrónico con ventanas de tiempo muy amplias (30-40 ms) y variables, con la posibilidad de comprometer parcialmente la repetitividad del proceso.

El problema abordado por la presente invención es proporcionar un dispositivo capaz de permitir superar una o más de las desventajas anteriormente mencionadas.

Tal problema se supera mediante un dispositivo de ajuste de presión, como se expone en las reivindicaciones adjuntas, cuyas definiciones forman parte integral de la presente descripción.

Características y ventajas adicionales de la presente invención serán más evidentes a partir de la descripción de algunos modos de realización, proporcionados aquí posteriormente a modo de ejemplo no limitativo, con referencia a las siguientes figuras:

la figura 1 muestra una vista esquemática de una máquina giratoria para el estiramiento y soplado de recipientes, que utiliza el dispositivo de la invención;

la figura 2 muestra una vista en perspectiva del dispositivo de la invención, en una posición girada con respecto a la mostrada en la figura 1;

la figura 3 muestra una vista del dispositivo de la invención de acuerdo con la sección III-III de la figura 2;

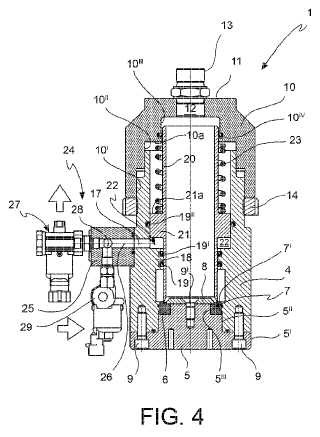

la figura 4 muestra una vista del dispositivo de la invención de acuerdo con la sección IV-IV de la figura 2;

la figura 5 muestra una vista esquemática en sección longitudinal de un modo de realización diferente del dispositivo de la invención.

Con referencia a las figuras, el dispositivo de ajuste de presión de la invención, indicado en su conjunto con la referencia 1, es aplicable, de acuerdo a lo que se muestra en la figura 1, a un dispositivo de estiramiento y soplado 2 acoplado a un molde 3 para recipientes de tipo convencional. El conjunto puede ser montado en máquinas de moldeo por estiramiento y soplado lineales, o como se muestra la figura 1 en máquinas de moldeo de estiramiento y soplado giratorias, en las cuales habrá una pluralidad de unidades de moldeo por estiramiento y soplado.

El dispositivo de ajuste de presión 1 comprende un cuerpo hueco 4, típicamente cilíndrico. El cuerpo hueco 4 está cerrado en un extremo mediante medios de cierre 5, los cuales, en el modo de realización mostrado en las figuras, están fijados de modo retirable (mediante tornillos de fijación) , pero podrían estar fabricados en una única pieza con el cuerpo hueco 4.

Los medios de cierre 5 tienen una sección de doble escalón y tienen un diámetro externo 5’, equivalente sustancialmente al diámetro externo del cuerpo hueco 4, un diámetro intermedio 5’’, equivalente sustancialmente al diámetro interno del

cuerpo hueco 4, y un diámetro interno 5’’’ tal que crea un surco anular 6 entre éste y la pared interna del cuerpo hueco 4. El escalón formado entre el diámetro externo 5’ y el diámetro intermedio 5’’ termina en un apoyo contra el borde del cuerpo hueco 4, mientras que el surco anular 6 aloja unos medios de sellado 7, típicamente una junta. Tal junta es adecuada para sellar un fluido a alta presión.

Los medios de cierre 5 están fijados de modo retirable al cuerpo hueco 4 mediante medios de fijación de tornillo 9.

Los medios de sellado 7 están sostenidos en una posición mediante medios de tope 8, específicamente un disco con un diámetro superior a dicho diámetro interno 5’’’ y menor que dicho diámetro intermedio 5’’, de modo que deja sin cubrir una porción externa 7’ de dichos medios de sellado 7. El disco de tope está fijado de modo retirable a los medios de cierre 5 mediante medios de fijación de tornillo 9’.

El extremo del cuerpo hueco 4 opuesto a los medios de cierre 5 está cerrado a su vez mediante una tapa 10 en forma de campana, que tiene un perfil interno de doble escalón, que identifica un primer diámetro 10’, que tiene una mayor extensión, un segundo diámetro 10’’ (diámetro de centrado entre el cuerpo hueco 4 y la tapa 10 en forma de campana) , que tiene una extensión intermedia, y un tercer diámetro 10’’’ (diámetro de centrado entre el obturador 20 y la tapa 10 en forma de campana) , que tiene una extensión menor. La superficie interna del primer diámetro 10’ comprende un roscado que se acopla con un roscado correspondiente sobre la superficie externa del cuerpo hueco 4 y que permite el ajuste en altura de la tapa 10 en forma de campana sobre el cuerpo hueco 4.

La superficie superior 11 de la tapa 10 comprende una abertura de dispensación 12 con la cual están asociados unos medios de conexión 13, para la conexión, por ejemplo, a tuberías de conexión adecuadas (no mostradas) con el dispositivo de estiramiento y soplado 2.

Una tuerca anular 14 se utiliza para fijar la tapa 10 en forma de campana en la posición deseada sobre el cuerpo hueco 4.

El cuerpo hueco 4 tiene una abertura de entrada 15 para la introducción de aire a alta presión (típicamente, alrededor de 40 bar) . Unos medios de conexión 16 están asociados con la abertura de entrada 15 para conectar adecuadamente tuberías (no mostradas) con una fuente de aire a alta presión.

La abertura de entrada 15 está situada en la porción del cuerpo hueco 4 próxima a los medios de sellado 7. El cuerpo hueco 4 comprende una segunda abertura de entrada 17, dispuesta en una posición separada axialmente con respecto a la primera abertura de entrada 15, que se aleja de los medios de cierre 5. En el modo de realización mostrado en las figuras, la segunda abertura de entrada 17 está desplazada aproximadamente 90°con respecto a la primera abertura 15 a lo largo de la circunferencia del cuerpo hueco 4 debido a razones de dimensiones globales, pero puede estar situada... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de ajuste de presión (1) para máquinas de moldeo por estiramiento y soplado de recipientes fabricados de material plástico, que comprende una abertura (12) para dispensar un fluido de soplado, 5 comprendiendo dicho dispositivo un cuerpo hueco (4) que tiene una primera abertura de entrada (15) para un fluido a alta presión, y una segunda abertura de entrada (17) para un fluido de pilotaje, disponiéndose de modo deslizante dentro de dicho cuerpo hueco (4) un obturador (20) , siendo mantenido dicho obturador (20) en la posición cerrada mediante medios elásticos (23, 123) , en el que tiene lugar la abertura ajustable de dicho obturador (20) , en contraste con dichos medios elásticos (23, 123) , mediante la introducción, a través de dicha segunda abertura de entrada (17) , de dicho fluido de pilotaje dentro de una cámara de pilotaje (22) dispuesta entre dicho cuerpo hueco (4) y dicho obturador (20) , y en el que dicho dispositivo de ajuste de presión (1) tiene medios para controlar y ajustar dicho fluido de pilotaje, caracterizado porque dicha segunda abertura de entrada (17) del cuerpo hueco (4) está en comunicación fluida con medios de pilotaje de presión (24) que comprenden un elemento de unión (25) que tiene un canal de presurización (26) , alineado con la segunda abertura de entrada (17) , y un canal de unión (28) que coloca la cámara de pilotaje (22) en comunicación fluida con medios de válvula (29) para inyectar un fluido de pilotaje presurizado, comprendiendo dicho elemento de unión (25) medios de venteo de tipo de válvula (25) y medios de detección de presión (30) que leen la presión dentro del canal de presurización (26) .

2. Dispositivo (1) de acuerdo con la reivindicación 1, en el que dicho obturador (20) tiene forma hueca y cilíndrica, y comprende una proyección anular (21) acoplada de modo deslizante con la superficie interna de dicho cuerpo hueco (4) , en el que dichos medios elásticos (26) presionan contra un resalto (21a) de dicha proyección anular (21) .

3. Dispositivo (1) de acuerdo con la reivindicación 1 o 2, en el que la superficie interna de dicho cuerpo hueco (4) comprende una proyección anular (18) , con la cual se acopla de modo deslizante el obturador (20) , formándose

dicha cámara de pilotaje (22) entre dicha proyección anular (18) del cuerpo hueco (4) y dicha proyección anular (21) de dicho obturador (20) .

4. Dispositivo (1) de acuerdo con cualquiera de las reivindicaciones 1 a 3, en el que dicho cuerpo hueco (4) está cerrado en un extremo mediante medios de cierre (5) y en el extremo opuesto mediante una tapa (10) en forma de campana.

5. Dispositivo (1) de acuerdo con la reivindicación 4, en el que dichos medios de cierre (5) son retirables y comprenden un diámetro externo (5’) , equivalente sustancialmente al diámetro externo del cuerpo hueco (4) , un diámetro intermedio (5’’) , equivalente sustancialmente al diámetro interno del cuerpo hueco (4) , y un diámetro interno

(5’’’) tal que se crea un surco anular (6) entre éste y la pared interna del cuerpo hueco (4) , disponiéndose en dicho surco anular (6) medios de sellado (7) sobre los cuales presiona dicho obturador (20) cuando está en la posición de cierre.

6. Dispositivo (1) de acuerdo con la reivindicación 4 o 5, en el que dicha tapa (10) en forma de campana comprende dicha abertura de dispensación (12) y es ajustable en altura con respecto al cuerpo hueco (4) de modo que varíe la carga constante (Km) de los medios elásticos (23) .

7. Dispositivo (1) de acuerdo con cualquiera de las reivindicaciones 1-6, en el que dichos medios de inyección (29) y

venteo (27) de tipo de válvula son inyectores controlados electrónicamente, y en el que dichos medios de pilotaje de 45 presión (24) están controlados por medio de una unidad de accionamiento y control.

8. Dispositivo (1) de acuerdo con cualquiera de las reivindicaciones 1 a 7, en el que la superficie interna de dicha proyección anular (18) del cuerpo hueco (4) y la superficie interna de dicho cuerpo hueco (4) en la proyección anular

(21) del obturador (20) y en el tercer diámetro (10’’’) comprende medios de sellado (19, 19’, 19’’, 10iv) respectivos.

9. Dispositivo (1) de acuerdo con cualquiera de las reivindicaciones 1 a 8, en el que dicho fluido de pilotaje es un gas, y está preferiblemente a una presión comprendida entre 1 y 6 bares.

10. Dispositivo (1) de acuerdo con cualquiera de las reivindicaciones 1 a 9, en el que dichos medios elásticos (23) 55 son un resorte de helicoidal.

11. Dispositivo (1) de acuerdo con cualquiera de las reivindicaciones 1, 3-5 y 9, en el que dichos medios elásticos (123) son medios elásticos neumáticos.

12. Dispositivo de acuerdo con la reivindicación 11, en el que dichos medios elásticos (123) comprenden un colector

(47) situado en una tercera abertura de entrada (48) del cuerpo hueco (4) para un fluido a alta presión, que termina en una cámara de contrapresión (49) dentro del cuerpo hueco (4) .

13. Dispositivo (1) de acuerdo con la reivindicación 12, en el que dicho colector (47) comprende un canal de 65 presurización (50) dispuesto alineado con la abertura de entrada (48) y que termina en el extremo opuesto con una abertura de presurización (51) , conectada con medios de presurización, en el que un canal de venteo (52) se deriva de dicho canal de presurización, conectado con medios de venteo de tipo de válvula, y un canal auxiliar (53) conectado con medios de detección de presión.

14. Dispositivo (1) de acuerdo con la reivindicación 12 o 13, en el que dicha cámara de contrapresión (29) está 5 dispuesta en una posición axialmente superior con respecto a la proyección anular (21) del obturador (20) .

15. Dispositivo (1) de acuerdo con la reivindicación 13 o 14, en el que los medios de presurización y los medios de venteo de tipo de válvula están conectados a inyectores controlados electrónicamente y son controlados, conjuntamente con dichos medios de detección de presión, mediante dicha unidad de accionamiento control.

16. Máquina de moldeo por estiramiento y soplado, del tipo lineal o giratorio, de recipientes fabricados de material plástico, que comprende una pluralidad de moldes (3) , estando acoplados funcionalmente cada uno de dichos moldes (3) a un dispositivo de estiramiento y soplado (2) , en el que dicho dispositivo de estiramiento y soplado (2) está conectado a una fuente de un fluido presurizado mediante un dispositivo de ajuste de presión (1) como se define en cualquiera de las reivindicaciones 1 a 15.

17. Método para formar un recipiente, que comprende:

a) proporcionar una máquina para la formación de recipientes, del tipo lineal o giratorio, que comprende una pluralidad de 20 moldes (3) , asociados a cada uno de los cuales se encuentra un dispositivo para la introducción de aire a alta presión dotado de un dispositivo de ajuste de presión, como se establece en cualquiera de las reivindicaciones 1 a 15;

b) introducir en cada uno de los moldes (3) una preforma calentada por encima de la temperatura de transición vítrea del material del que está hecha;

c) implementar una operación para formar dicha preforma en dicho molde (3) para obtener un recipiente, en la cual dicha operación de estiramiento y soplado comprende exclusivamente la introducción de un fluido de soplado dentro de dicha preforma en dicho molde (3) de acuerdo con un gradiente de presión predefinido en el cual la presión es ajustable de modo continuo, y en el que la formación del recipiente tiene lugar sin la ayuda de una acción mecánica de estiramiento;

d) mantener el recipiente en el molde (3) hasta la formación del mismo y extraer el recipiente formado de dicho molde (3) .

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Molde de soplado, del 8 de Abril de 2020, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado, que define un eje longitudinal (X), para recipientes de plástico que comprende al menos dos semimoldes ; al menos dos soportes […]

Aparato para el moldeo por soplado de recipientes de plástico, del 1 de Abril de 2020, de Sacmi Imola S.C: Un aparato para moldear por soplado recipientes de plástico, que comprende al menos una estación de moldeo por soplado que define al menos una cavidad de moldeo para formar […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Sistema y método para el moldeo por soplado múltiple, del 26 de Febrero de 2020, de Amcor Rigid Plastics USA, LLC: Un sistema para formar un contenedor a partir de una preforma mediante un proceso de moldeo por soplado múltiple que comprende: un primer molde […]

Contenedor moldeado por soplado con estiramiento que tiene un agarre profundo moldeado integralmente y proceso para fabricar dicho contenedor, del 26 de Febrero de 2020, de Plastipak BAWT S.à.r.l: Un proceso para fabricar un contenedor moldeado por soplado con estiramiento que tiene al menos un agarre concavo profundo (G), dicho proceso comprende las etapas de: a) […]