Diseños metálicos de ánodo sacrificial de múltiples etapas para entornos de elevada corrosión.

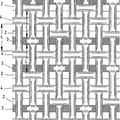

Una cubierta de tambor de dos capas (300) que comprende:

un alambre de sostén (310) que consiste en una aleación metálica (311) en la dirección de urdimbre y una pluralidadde aleaciones metálicas (312,

313) en la dirección de trama; y un alambre de cara (320) que consiste en unaaleación metálica (321) en la dirección de urdimbre y una pluralidad de aleaciones metálicas (322, 323) en ladirección de trama,

caracterizada por que las aleaciones metálicas (321, 322, 323) usadas en el hilo de cara (320) tienen unaresistencia a la corrosión mayor que las aleaciones metálicas (311, 312, 313) usadas en el alambre de sostén (310),en la que la pluralidad de aleaciones metálicas (312, 313) usadas en la dirección de trama de dicho alambre desostén (310) y/o la pluralidad de aleaciones metálicas (322, 323) usada en la dirección de trama de dicho alambre decara (320) están compuestas de dos calidades menores distintas de modo que dicha pluralidad de aleacionesmetálicas (312, 313; 322, 323) en la dirección de trama se corroe a diferentes velocidades.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/016083.

Solicitante: ALBANY INTERNATIONAL CORP..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1373 BROADWAY ALBANY, NEW YORK 12204 ESTADOS UNIDOS DE AMERICA.

Inventor/es: ZILKER, GREGORY, D., LEVINE,MARK,J, ISRAEL,THOMAS,L.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D39/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 39/00 Sustancia filtrante para fluidos líquidos o gaseosos. › Tela metálica; de hilos metálicos tricotados; de metal expandido.

- D21F1/10 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21F MAQUINAS DE FABRICAR PAPEL; METODOS DE PRODUCCION DEL PAPEL. › D21F 1/00 Parte húmeda de las máquinas de fabricar hojas continuas de papel. › Telas metálicas de máquinas.

PDF original: ES-2402190_T3.pdf

Fragmento de la descripción:

Diseños metálicos de ánodo sacrificial de múltiples etapas para entornos de elevada corrosión Campo de la invención La presente invención se dirige a la preparación de una pasta para su uso en la producción de material fibroso, y más particularmente, a la preparación de una pasta para usarse en la producción de materiales fibrosos tales como fibra de cemento o de papel.

Antecedentes de la invención La fibra de cemento se usa habitualmente como revestimiento en la industria de la vivienda debido a las numerosas ventajas que proporciona. Por ejemplo, la fibra de cemento no se pudre ni se deteriora y por lo tanto, proporciona durabilidad a largo plazo. Además, la fibra de cemento no es combustible.

La producción de fibra de cemento comienza con una mezcla de un tipo especial de cemento, sílice, y fibras. Aunque antes se usaban las fibras de asbesto en la producción de fibra de cemento, en la actualidad se encuentran más habitualmente fibras de plástico, fibras de carbono y fibras de madera en la fibra de cemento. La mezcla contiene aproximadamente un 80% de cemento y sílice y un 20% de fibra. Las fibras actúan de una forma similar a las varillas de refuerzo usadas en el hormigón.

Se añade agua a la mezcla de cemento, sílice y fibra para formar una pasta con una consistencia que varía de un 4% a un 12% dependiendo de la cantidad de producción y del tipo de producto producido. La pasta tiene una alcalinidad inusualmente elevada que varía de un pH de 9, 0 a 13, 0. La pasta se añade a un cilindro individual o a una disposición en cascada dependiendo del tipo de máquina. En la disposición en cascada, la pasta se alimenta al primer cilindro y se desborda desde el primer cilindro al siguiente cilindro. La Figura 1 representa un ejemplo de un cilindro.

Después de esto, la pasta se forma en una lámina sobre un molde cilíndrico cubierto de alambre mediante un diferencial de cabezal entre el interior y el exterior del molde cilíndrico. La lámina se emplaza en un fieltro que contacta con la parte superior del molde cilíndrico y lleva la esterilla fibrosa húmeda al siguiente cilindro, si fuera necesario, en el que recoge la otra chapa o capa.

Debido a la ternura de la lámina formada en las etapas iniciales de la formación, se usa una gran cantidad de equipamiento de vacío en una zona de vacío para retirar el agua de la lámina formada en lugar de aplicar presión. Una vez que tal lámina es lo suficientemente rígida, se usa una prensa para retirar el agua libre.

La Figura 1b es un diagrama del plano de una máquina de producción de fibra de cemento de dos cilindros ilustrativa. La máquina incluye una sección de formación 70 para la generación de fibra de cemento en forma de capas, un mandril 80 para acumular el material estratificado generado, y una sección de transporte 90 para transferir el material acumulado del mandril a otras ubicaciones.

Como se puede observar en la Figura 1b, la sección de formación incluye una cinta de fieltro 72, que se mueve generalmente en dirección contraria a las agujas del reloj dentro de la figura, y dos cilindros 74, cada uno de los cuales puede ser igual o similar al cilindro mostrado en la Figura 1. A medida que el fieltro pasa por el primer cilindro se deposita una capa de material sobre la cara interior del fieltro. A medida que el fieltro pasa por el segundo cilindro se añade una segunda capa. El movimiento del fieltro se controla a través de un sistema de rodillos que incluye: un determinado número de rodillos 76 para guiar el fieltro a lo largo de su camino, un rodillo de conducción principal 76’ para conducir la cinta a lo largo de su dirección de movimiento, y un rodillo flotante 76” para mantener la tensión deseada en la cinta. El fieltro se aclara en diversos puntos a lo largo de su camino mediante varios cabezales de aclarado 77. El secado del fieltro en los puntos deseados se consigue mediante el uso de cajas de vacío 78.

El material de capas múltiples creado en el fieltro de la sección de formación se acumula en el mandril 80 y se transfiere desde el mandril 80 mediante la sección de transporte 90.

La sección de transporte incluye una cinta transportadora 92, una serie de rodillos 94 para controlar el movimiento de la cinta transportadora, y un rodillo flotante 94’ para controlar la tensión de la cinta transportadora.

Habiendo discutido la producción de la fibra de cemento en general, a continuación se discutirá la producción de papel en general.

La producción de papel comienza con el procesamiento de la madera. La madera se compone principalmente de dos sustancias mayoritarias; ambas son orgánicas, es decir, sus moléculas se construyen alrededor de cadenas y anillos de átomos de carbono. La celulosa, que aparece en las paredes de las células de las plantas, es el material fibroso que se usa para la fabricación de papel. La lignina es una molécula grande y compleja; actúa como una especie de pegamento que mantiene juntas las fibras de celulosa y fortalece las paredes de las células, proporcionando a la madera su resistencia mecánica. Para convertir madera en pulpa adecuada para fabricar papel, las fibras de celulosa se deben liberar de la lignina. La Figura 2 representa un ejemplo del procesamiento de producción de pulpa. En la producción mecánica de pulpa esto se consigue desgarrando físicamente las fibras de madera para crear pulpa de madera molida, dejando la mayoría de la lignina intacta en la pulpa. El alto contenido de lignina de la pulpa de madera molida hace que los productos de papel sean débiles y propensos a la degradación (por ejemplo, amarilleado) a lo largo del tiempo. La pulpa mecánica se usa principalmente para fabricar papel de prensa y de algunas revistas.

En la mayor parte de la producción de pulpa la lignina se separa químicamente de las fibras. Por ejemplo, en el proceso kraft, las astillas de madera se calientan ("se cuecen") en una solución de hidróxido sódico y de sulfuro sódico. La lignina se rompe en fragmentos más pequeños y se disuelve en la solución. En la siguiente etapa, el "lavado de pulpa marrón", los productos de descomposición y los productos químicos se eliminan por lavado de la pulpa y se envían a la caldera de recuperación. La pulpa kraft no blanqueada tiene un color distintivo marrón oscuro, debido al oscurecimiento de la lignina residual, pero sin embargo es excepcionalmente fuerte y adecuada para embalaje, tejidos y tejido de toallas.

Para obtener productos más brillantes y más duraderos la pulpa se debe blanquear. En el proceso de blanqueado, el color de la lignina residual se neutraliza (mediante la destrucción de los grupos cromóforos) o se retira con la lignina. Este proceso se ha conseguido tradicionalmente para la pulpa kraft mediante blanqueado con cloro, seguido habitualmente de lavado y extracción de los productos químicos y de los productos de descomposición. Este proceso no es muy diferente que el lavado de ropa, las manchas embebidas en las fibras de tejido se neutralizan mediante blanqueado, o se descomponen y se retiran por lavado.

En los procesos de producción de pulpa actuales, la solución de lignina experimenta típicamente dos o más operaciones de lavado separadas. Por ejemplo, la pasta de madera o las astillas de madera se procesan en primer lugar con productos químicos a presión y temperatura, habitualmente mediante el proceso kraft o mediante el proceso de sulfito ácido. En cualquiera de los dos procesos, la digestión disuelve la lignina liberando de esa manera de las fibras y colocando los componentes de lignina en solución. En ambos procesos el líquido resultante es de un color oscuro, y el líquido residual que no escurre de la pulpa y los contaminantes remanentes se deben lavar de la pulpa. Además, es deseable recuperar el líquido empleado en una concentración tan elevada como sea práctico para minimizar el coste de la recuperación posterior de los productos químicos.

La pulpa marrón que se ha lavado de esa manera mantiene un color marrón definido y la pulpa que permanece está habitualmente demasiado altamente coloreada para fabricar papel blanco. Además, si hubiera lignina presente, el papel fabricado a partir de dicha pulpa puede no tener un alto grado de durabilidad y amarilleará con el tiempo. Por lo tanto, es común y convencional someter a la pulpa a un proceso de blanqueado, no solamente para mejorar su blancura, sino para mejorar la durabilidad de la blancura.

El blanqueado se lleva a cabo habitualmente en una etapa de cloración por aplicación de agua en la que se ha disuelto cloro gaseoso. Se pueden usar otros procesos de blanqueado, tales como un proceso de hidrosulfito sódico, como se conoce bien en la técnica. Se usan habitualmente... [Seguir leyendo]

Reivindicaciones:

1. Una cubierta de tambor de dos capas (300) que comprende:

un alambre de sostén (310) que consiste en una aleación metálica (311) en la dirección de urdimbre y una pluralidad de aleaciones metálicas (312, 313) en la dirección de trama; y un alambre de cara (320) que consiste en una aleación metálica (321) en la dirección de urdimbre y una pluralidad de aleaciones metálicas (322, 323) en la dirección de trama,

caracterizada por que las aleaciones metálicas (321, 322, 323) usadas en el hilo de cara (320) tienen una resistencia a la corrosión mayor que las aleaciones metálicas (311, 312, 313) usadas en el alambre de sostén (310) , en la que la pluralidad de aleaciones metálicas (312, 313) usadas en la dirección de trama de dicho alambre de sostén (310) y/o la pluralidad de aleaciones metálicas (322, 323) usada en la dirección de trama de dicho alambre de cara (320) están compuestas de dos calidades menores distintas de modo que dicha pluralidad de aleaciones metálicas (312, 313; 322, 323) en la dirección de trama se corroe a diferentes velocidades.

2. La cubierta de tambor de dos capas (300) de acuerdo con la reivindicación 1, en la que la aleación metálica (311) en la dirección de urdimbre de dicho alambre de sostén (310) es bronce al fósforo al 8%.

3. La cubierta de tambor de dos capas (300) de acuerdo con una de las reivindicaciones precedentes, en la que la pluralidad de aleaciones metálicas (312, 313) en la dirección de trama de dicho alambre de sostén (310) tiene una resistencia a la corrosión menor que la aleación metálica (311) en la dirección de urdimbre de dicho alambre de sostén (310) .

4. La cubierta de tambor de dos capas (300) de acuerdo con una de las reivindicaciones precedentes, en la que la aleación metálica (321) en la dirección de urdimbre de dicho alambre de cara (320) es una aleación de acero inoxidable.

5. La cubierta de tambor de dos capas (300) de acuerdo con una de las reivindicaciones precedentes, en la que la pluralidad de aleaciones metálicas (322, 323) en la dirección de trama de dicho alambre de cara (320) son aleaciones de acero inoxidable.

6. La cubierta de tambor de dos capas (300) de acuerdo con una de las reivindicaciones precedentes, en la que la pluralidad de aleaciones metálicas (322, 323) en la dirección de trama de dicho alambre de cara (320) tiene una resistencia a la corrosión menor que la aleación metálica (321) en la dirección de urdimbre de dicho alambre de cara (320) .

7. Un método para la producción de una cubierta de tambor de dos capas para un tambor que comprende las etapas de:

sujetar un alambre de sostén a dicho tambor, consistiendo dicho alambre de sostén en una aleación metálica en la dirección de urdimbre y en una pluralidad de aleaciones metálicas en la dirección de trama; y

sujetar un alambre de cara a dicho tambor, consistiendo dicho alambre de cara en una aleación metálica en la dirección de urdimbre y en una pluralidad de aleaciones metálicas en la dirección de trama,

caracterizado por que las aleaciones metálicas usadas en el alambre de cara tienen una resistencia a la corrosión mayor que las aleaciones metálicas usadas en el alambre de sostén, en el que la pluralidad de aleaciones metálicas usadas en la dirección de trama de dicho alambre de sostén y/o la pluralidad de aleaciones metálicas usadas en la dirección de trama de dicho alambre de cara están compuestas de dos calidades menores distintas de modo que dicha pluralidad de aleaciones metálicas en la dirección de trama se corroe a diferentes velocidades.

8. El método de producción de la cubierta de tambor de dos capas de acuerdo con la reivindicación 7, en el que la aleación metálica en la dirección de urdimbre de dicho alambre de sostén es bronce al fósforo al 8%.

9. El método de producción de la cubierta de tambor de dos capas de acuerdo con una de las reivindicaciones precedentes 7 u 8, en el que la pluralidad de aleaciones metálicas en la dirección de trama de dicho alambre de sostén tienen una resistencia a la corrosión menor que la aleación metálica en la dirección de urdimbre de dicho alambre de sostén.

10. El método de producción de la cubierta de tambor de dos capas de acuerdo con una de las reivindicaciones precedentes 7 a 9, en el que la aleación metálica en la dirección de urdimbre de dicho alambre de cara es una aleación de acero inoxidable.

11. El método de producción de la cubierta de tambor de dos capas de acuerdo con una de las reivindicaciones precedentes 7 a 10, en el que la pluralidad de aleaciones metálicas en la dirección de trama de dicho alambre de cara son aleaciones de acero inoxidable.

12. El método de producción de la cubierta de tambor de dos capas de acuerdo con una de las reivindicaciones precedentes 7 a 11, en el que la pluralidad de aleaciones metálicas en la dirección de trama de dicho alambre de cara tienen una resistencia a la corrosión menor que la aleación metálica en la dirección de urdimbre de dicho alambre de cara.

Patentes similares o relacionadas:

Tamiz de deshidratación para la fabricación de papel, del 4 de Marzo de 2019, de Giesecke+Devrient Currency Technology GmbH: Tamiz de deshidratación para la fabricación de papel con un engrosamiento de papel de gran superficie que ocupa en el papel una superficie superior […]

Tela para máquina papelera, del 14 de Diciembre de 2016, de Valmet Technologies Oy: Una tela para máquina papelera que tiene una superficie del lado del papel y una superficie del lado de la máquina, tela para máquina papelera que comprende al menos […]

TELA DE MAQUINA DE PAPEL., del 1 de Noviembre de 2006, de TAMFELT OYJ ABP: Una tela de máquina de papel que comprende al menos dos sistemas de hilos separados: un sistema de hilos que forma el lado del papel y que comprende hilos en […]

TELA SECADORA., del 1 de Julio de 2004, de ALBANY INTERNATIONAL CORP.: LA INVENCION SE REFIERE A UN TEJIDO SECADOR (V) PARA SU USO EN UNA SECCION DE SECADO (C1-C3) QUE TIENE UNA TRANSFERENCIA CERRADA EN UNA MAQUINA DE FABRICACION DE PAPEL. […]

PAPEL QUE TIENE SEGMENTOS PENINSULARES Y GUARNICONES DE MAQUINAS DE PAPEL PARA LA FABRICACION DEL MISMO., del 16 de Mayo de 2004, de THE PROCTER & GAMBLE COMPANY: Una banda de papel, que comprende: una región reticular continua impresa de acuerdo a un diseño, una pluralidad de bóvedas discretas, estando dispersadas […]

TELA TEJIDA., del 1 de Diciembre de 2003, de ALBANY INTERNATIONAL CORP.: Tela tejida para una máquina de papel, máquina de cartón o similar, teniendo dicha tela, en funcionamiento, una dirección de la máquina (DM) definida y una dirección […]

TELA FORMADORA DESTINADA A SER UTILIZADA EN MAQUINAS CONTINUAS PARA LA FABRICACION DE PAPEL CELULOSA O SIMILARES., del 1 de Julio de 1985, de NORDISKAFILT AB: MAQUINA FORMADORA DESTINADA A SER UTILIZADA EN MAQUINAS CONTINUAS PARA LA FABRICACION DE PAPEL, CELULOSA O SIMILARES.COMPRENDE UNA CAPA SUPERIOR CONSTITUIDA POR HILOS […]

TAMIZ DE MAQUINA PARA FABRICAR PAPEL, del 16 de Febrero de 2010, de ANDRITZ TECHNOLOGY AND ASSET MANAGEMENT GMBH: Tamiz de máquina para fabricar papel, formado por lo menos por un tejido individual para el lado del papel y por lo menos un tejido individual para […]

TAMIZ DE MAQUINA PARA FABRICAR PAPEL, del 16 de Febrero de 2010, de ANDRITZ TECHNOLOGY AND ASSET MANAGEMENT GMBH: Tamiz de máquina para fabricar papel, formado por lo menos por un tejido individual para el lado del papel y por lo menos un tejido individual para […]