Sistema para la separación de gases auto-refrigerado para la captura y compresión de dióxido de carbono.

Sistema para la separación de gases auto-refrigerado para la captura y compresión de dióxido de carbono.

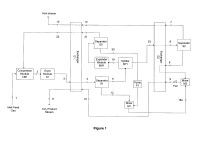

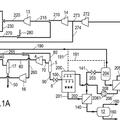

Un sistema y método para capturar y separar dióxido de carbono de corrientes mixtas de gas. La corriente de gas se procesa en una estructura que incluye un módulo de compresión que comprende una pluralidad de compresores, enfriadores intermedios y separadores de condensación entre etapas. El camino de flujo desde el módulo de compresión incluye una pluralidad de separadores de flujo, divisores de corriente de gas, intercambiadores de calor y al menos un primer mezclador y un primer expansor. La corriente de gas se comprime y enfría secuencialmente para formar condensado de proceso y separarlo de la corriente de gas comprimida. Después la corriente de gas se seca y enfría para licuar dióxido de carbono y separarlo de la parte no condensable. La expansión selectiva de corrientes de dióxido de carbono líquido proporciona enfriamiento al sistema, y se alcanza una mayor eficiencia energética reciclando selectivamente pociones de corrientes de gas, permitiendo equipos compactos y funcionamiento económico, al mismo tiempo que proporciona corrientes de producto de alta pureza de dióxido de carbono.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2010/000572.

Solicitante: HER MAJESTY THE QUEEN IN RIGHT OF CANADA AS REPRESENTED BY THE MINISTER OF NATURAL RESOURCES.

Nacionalidad solicitante: Canadá.

Dirección: 580 Booth Street 16th Floor Ottawa Ontario K1A 0E4 CANADA.

Inventor/es: ZANGANEH,Kourosh, SHAFEEN,Ahmed.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/62 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Oxidos de carbono.

- F25J3/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F25 REFRIGERACION O ENFRIAMIENTO; SISTEMAS COMBINADOS DE CALEFACCION Y DE REFRIGERACION; SISTEMAS DE BOMBA DE CALOR; FABRICACION O ALMACENAMIENTO DEL HIELO; LICUEFACCION O SOLIDIFICACION DE GASES. › F25J LICUEFACCION, SOLIDIFICACION O SEPARACION DE GASES O MEZCLAS GASEOSAS POR PRESION Y ENFRIAMIENTO (bombas criogénicas F04B 37/08; recipientes para almacenamiento de gas, gasómetros F17; llenado o descarga de recipientes con gases comprimidos, licuados o solidificados F17C; máquinas, instalaciones o sistemas de refrigeración F25B). › F25J 3/00 Procedimientos o aparatos para separar los constituyentes de las mezclas gaseosas implicando el empleo de una licuefacción o de una solidificación. › por condensación parcial (F25J 3/08 tiene prioridad; por rectificación F25J 3/02).

Fragmento de la descripción:

Sistema para la separación de gases auto-refrigerado para la captura y compresión de dióxido de carbono.

Campo de la Invención La invención se refiere a sistemas para capturar y separar dióxido de carbono de corrientes de gases mixtas. En particular, la invención se refiere a un sistema auto-refrigerado y a un método para separar dióxido de carbono usando múltiples etapas de compresión, refrigeración intermedia y separación de condensados y reciclado selectivo de gas.

Antecedentes de la Invención

El objetivo de la captura del dióxido de carbono es afrontar el problema creciente de los efectos de la emisión de dióxido de carbono (un gas invernadero) a la atmósfera, separando el dióxido de carbono de los productos gaseosos de varios procesos y proporcionar el dióxido de carbono separado para uso adicional, procesamiento y almacenamiento. Recientemente, se ha considerado mucho la posibilidad de almacenamiento subterráneo en formaciones geológicas profundas, pero las dificultades económicas y prácticas de la separación del dióxido de carbono de las corrientes de gases mixtas no se han afrontado satisfactoriamente.

Actualmente, existen tres estrategias principales para capturar el dióxido de carbono de la combustión de combustibles fósiles, concretamente, captura pre-combustión, captura post-combustión y combustión oxi-combustible. Para una central carboeléctrica de aire convencional, en la que la concentración normal de dióxido de carbono en el gas de combustión de salida de la caldera puede ser de aproximadamente del 15% en volumen, la captura post-combustión puede ser una opción apropiada. En este proceso, el dióxido de carbono del gas de combustión puede eliminarse lavando con disolventes químicos, tales como disolución de amina, o varios absorbentes. Sin embargo, las tecnologías avanzadas tales como gasificación o combustión oxi-combustible pueden hacer posible medios alternativos de captura de dióxido de carbono. Para un sistema de gasificación, el dióxido de carbono puede eliminarse más eficientemente usando sistemas de captura pre-combustión usando disolventes físicos o tecnología de membranas. La combustión oxicombustible proporciona una estrategia ventajosa para la captura de dióxido de carbono, mediante la cual la combustión tiene lugar en un entorno enriquecido en oxígeno, produciendo así una corriente de gas de combustión que es rica en dióxido de carbono y que puede así capturarse y comprimirse fácilmente usando procesos no basados en disolventes, tales como separación de gas a baja temperatura, para el transporte en gasoducto. La selección de un proceso de captura de dióxido de carbono apropiado para una aplicación particular depende así de varios factores incluyendo la tecnología de combustión adoptada, la composición y condición del gas de combustión y el requisito del consumidor final.

Los procesos conocidos para la captura de dióxido de carbono y purificación posterior mediante un sistema de compresión y enfriamiento se han confinado principalmente a aplicaciones en la industria alimentaria y algunas aplicaciones de plantas químicas. En muchas de estas aplicaciones, la concentración de dióxido de carbono en la corriente de gas de entrada es frecuentemente mayor del 90% y casi no contiene la clase de contaminantes típicos de la mayor parte de los procesos de combustión, por ejemplo, SOx y NOx. Una central de captura típica consiste en una etapa de pre-limpieza, una etapa de compresión y una etapa de licuefacción. En la etapa de prelimpieza la corriente de gas de entrada se limpia de partículas sólidas y/o impurezas tales como mercurio, SOx, etc., y se pasa a través de una unidad de separación de partículas líquidas inicial antes de entrar en la etapa de compresión. En la etapa de compresión, la corriente de gas se comprime, se enfría (lo que puede ser en múltiples etapas y forma condensados que pueden eliminarse en recipientes separadores de condensado) y se pasa a través de un secador, para secar más la corriente de gas. En la etapa de licuefacción, la corriente de gas se enfría más para licuar el dióxido de carbono y separarlo de los gases no condensables para formar la corriente de producto de dióxido de carbono. Los gases no condensables tales como argón y oxígeno o nitrógeno, se ventea junto con un pequeño porcentaje de dióxido de carbono en forma gaseosa a la atmósfera. Algunos sistemas ventean parcialmente los gases no condensables a través del secador para ayudar en la regeneración del material del secador. Dependiendo del proceso aguas abajo, el dióxido de carbono puede enviarse a tanques de almacenamiento aislados, usarse directamente o transportarse en un gasoducto u otros medios de transporte para almacenamiento subterráneo.

Para la separación del dióxido de carbono de las corrientes del gas de combustión de sistemas de conversión de energía fósil, se conocen y usan varios procesos diferentes. Estos procesos incluyen actualmente el uso de membranas, disolventes químicos y físicos, absorbentes, separación criogénica o de baja temperatura. Los factores principales implicados en la selección de un proceso de separación adecuado incluyen el sistema de conversión de la energía, la concentración de dióxido de carbono esperada en la corriente del gas de combustión, el requerimiento de pureza de la corriente de producto de dióxido de carbono, el consumo de energía y el coste y eficacia de la captura. Para corrientes de gas de combustión con mayores concentraciones de dióxido de carbono, la estrategia preferida es usar un proceso que incluye la separación a baja temperatura de las mezclas de gas. Esto puede hacerse mediante un proceso simple de múltiples etapas de compresión directa y enfriamiento, o procesos más complejos que podrían implicar diferentes formas de enfriamiento, compresión o reciclado del gas de combustión para licuar y separar el dióxido de carbono de otros gases.

Sin embargo, cada uno de estos procesos presenta varias desventajas, en particular la complejidad de los sistemas y el tamaño del equipo, o la cantidad de energía requerida y por lo tanto los costes de capital y operación de los componentes adicionales de la central y los costes asociados con el suministro de la energía necesaria para la refrigeración Ahora se ha encontrado que un sistema puede proporcionar una separación de dióxido de carbono más eficiente y económica a partir de corrientes de gas ricas en dióxido de carbono emitidas a partir de centrales de combustibles fósiles y otra centrales industriales usando un nuevo proceso de separación de gas a baja temperatura que incluye tanto autorefrigeración como reciclado de gas. En particular, se ha encontrado que puede seleccionarse una estrategia que proporciona compresión a las corrientes de gas entrada en múltiples etapas con enfriamiento intermedio y eliminación del condensado, a la vez que se usa la energía en el gas comprimido para proporcionar enfriamiento a la corriente entrante y al mismo tiempo se usa una etapa de expansión antes de reciclar una parte del gas de nuevo al compresor, en alguna etapa intermedia en las múltiples etapas de compresión. Además, se ha encontrado que puede proporcionarse un nueva disposición de las vías de flujo del proceso respecto a los recipientes de separación, intercambiadores de calor de múltiples pasos, vías de reciclado del gas y reducción del gas para reducir la demanda energética global y la temperatura del proceso sin el uso de medios externos de refrigeración, en un sistema simple y compacto, sin las desventajas de los procesos y sistemas conocidos.

Resumen de la Invención

La presente invención proporciona un sistema de captura de dióxido de carbono de una entrada de corriente de gas mixta y métodos para operar el sistema y proporciona varias configuraciones y opciones para el sistema y los métodos.

En cada una de las realizaciones de la invención, el gas de alimentación rico en dióxido de carbono se envía a una unidad de separación a baja temperatura de la invención y el dióxido de carbono se licua y se separa como el producto primario, mientras que las impurezas no condensables se separan como una ventilación y se envían para un procesamiento adicional o a la atmósfera.

La corriente de gas rica en dióxido de carbono entrante se pretrata preferiblemente según sea necesario para eliminar las partículas sólidas específicamente elegidas como diana y/o las impurezas tales como partículas, mercurio y SOx. La corriente de gas entrante también se seca preferiblemente después de la compresión y antes de la recuperación del dióxido de carbono, en...

Reivindicaciones:

1. Un método para separar dióxido de carbono de una corriente de gas mixta, comprendiendo el método las etapas de:

(a) proporcionar una estructura de procesamiento que incluye un módulo de compresión que comprende al menos una pluralidad de compresores, una pluralidad de refrigeradores intermedios con separadores del condensado intermedios, incluyendo además la estructura de procesamiento una pluralidad de separadores de flujo, una pluralidad de divisores de corriente de gas, una pluralidad de intercambiadores de calor y al menos un primer mezclador y un primer expansor;

(b) suministrar la corriente de gas mixta al módulo de compresión;

(c) comprimir y enfriar la corriente de gas mixta a través de cada uno de la pluralidad de compresores y refrigeradores intermedios en secuencia y unos de la pluralidad de intercambiadores de calor para generar una corriente de salida que incluye dióxido de carbono líquido y una corriente gaseosa;

(d) eliminar selectivamente el dióxido de carbono líquido de la corriente de salida en unos seleccionados de la pluralidad de separadores de flujo para generar de cada separador de flujo seleccionado una corriente de dióxido de carbono líquida y una corriente gaseosa separada;

(e) mezclar selectivamente en el primer mezclador al menos dos de las corrientes de dióxido de carbono líquidas generadas en la etapa (d) para formar una corriente de dióxido de carbono líquida mixta;

(f) pasar la corriente de dióxido de carbono líquida mixta a través de uno de los intercambiadores de calor para formar una corriente de dióxido de carbono mixta y eliminar dicha corriente de dióxido de carbono mixta de la estructura de procesamiento;

(g) dividir las seleccionadas de las corrientes gaseosas separadas para enfriar más las corrientes divididas para formar dióxido de carbono líquido y repetir selectivamente la etapa (d) para separar el dióxido de carbono líquido de otros gases y eliminar selectivamente los demás gases de la estructura de procesamiento;

(h) reciclar selectivamente la corriente gaseosa separada de al menos uno de los separadores de flujo a al menos uno de los compresores seleccionados de un segundo compresor y un compresor posterior en la secuencia en el módulo de compresión;

(i) expandir selectivamente al menos partes de la corriente gaseosa separada y expandir selectivamente al menos partes de la corriente dividida para recuperar energía y para proporcionar enfriamiento a la estructura de procesamiento;

(j) regular partes seleccionadas de la corriente de dióxido de carbono líquida separada de la etapa (d) y/o la etapa

(e) para proporcionar enfriamiento a la estructura de procesamiento; y

(k) repetir unas seleccionadas de las etapas (c) a (j) de una manera seleccionada entre periódicamente y continuamente.

2. Un método según la reivindicación 1, que comprende además una operación de arranque en la que la etapa (e) comprende además desviar una parte seleccionada de la corriente de dióxido de carbono líquida mixta a través de un segundo mezclador y un segundo de los intercambiadores de calor antes de eliminar la parte desviada de la estructura de procesamiento en la etapa (f) .

3. Un método según la reivindicación 1 o la reivindicación 2, que comprende además antes de la etapa (c) la etapa de

(b.1) pretratar la corriente de gas mixta eliminando al menos uno de agua, materia en partículas, mercurio y otros metales pesados, cloruro de hidrógeno, fluoruro de hidrógeno, óxidos de nitrógeno, óxidos de azufre y otros derivados del azufre de la corriente de gas mixta.

4. Un método para separar dióxido de carbono de una corriente de gas mixta, comprendiendo el método las etapas de:

(a) suministrar la corriente de gas mixta a una estructura de procesamiento;

(b) comprimir la corriente de gas mixta en al menos dos etapas de compresión y someter la corriente de gas mixta a etapas de enfriamiento y separación después de cada etapa de compresión para producir una corriente de gas comprimida;

(c) pasar la corriente de gas comprimida a través de un primer intercambiador de calor para formar un primer flujo de dos fases;

(d) separar el primer flujo de dos fases en una primera corriente líquida que comprende al menos90% de dióxido de carbono y una primera corriente de gas que incluye dióxido de carbono residual;

(e) dividir la primera corriente de gas en un primer ramal de corriente de gas y un segundo ramal de corriente de gas;

(f) pasar el primer ramal de la corriente de gas a través de un segundo intercambiador de calor para formar un segundo flujo de dos fases;

(g) separar el segundo flujo de dos fases en una segunda corriente líquida que comprende al menos 90% de dióxido de carbono y una segunda corriente de gas que incluye impurezas y dióxido de carbono residual;

(h) pasar la segunda corriente de gas que incluye impurezas y dióxido de carbono residual, en secuencia a través del segundo intercambiador de calor y el primer intercambiador de calor para formar una cuarta corriente de gas que comprende impurezas y dióxido de carbono residual;

(i) expandir el segundo ramal de la corriente de gas para producir un tercer flujo de dos fases;

(j) separar el tercer flujo de dos fases en una tercera corriente líquida que comprende al menos 90% de dióxido de carbono y una tercera corriente de gas que incluye dióxido de carbono residual;

(k) pasar la tercera corriente de gas a través del primer intercambiador de calor y reciclarla a una etapa intermedia del compresor;

(l) pasar la tercera corriente líquida a través de un medio de presurización para elevar la presión de la tercera corriente líquida para igualar la presión con la de la primera corriente líquida y posteriormente mezclar la primera corriente líquida con la tercera corriente líquida en un primer mezclador para formar una cuarta corriente líquida mixta;

(m) pasar la segunda corriente líquida a través del segundo intercambiador de calor;

(n) mezclar la cuarta corriente líquida mixta con la segunda corriente líquida para formar una quinta corriente líquida;

(o) pasar la quinta corriente líquida a través de una válvula de regulación para formar una primera corriente regulada fría que incluye una parte gaseosa y una parte líquida;

(p) pasar la primera corriente regulada fría a través del segundo intercambiador de calor y el primer intercambiador de calor, en secuencia, para formar una corriente de producto que comprende al menos 90% de dióxido de carbono.

5. Un método según la reivindicación 4, que comprende además después de la etapa (o) la etapa de:

(o.1) pasar la primera corriente regulada fría a un primer separador adicional para eliminar la parte gaseosa de la primera corriente regulada fría para formar una sexta corriente de gas, formando la parte líquida de la primera corriente estrangulada fría una sexta corriente líquida;

(o.2) pasar la sexta corriente líquida a través del segundo intercambiador de calor y el primer intercambiador de calor, en secuencia, para formar una corriente de producto que comprende al menos 90% de dióxido de carbono; y

(o.3) reciclar la sexta corriente de gas a una etapa intermedia después de la primera y antes de la última de las al menos dos etapas de compresión de la etapa (b) .

6. Un método según la reivindicación 4, que comprende además después de la etapa (o) la etapa de:

(o.4) pasar la primera corriente estrangulada fría a un primer separador adicional para eliminar la parte gaseosa de la primera corriente estrangulada fría para formar una sexta corriente de gas, formando la parte líquida de la primera corriente estrangulada fría una sexta corriente líquida;

(o.5) pasar la sexta corriente líquida a través del segundo intercambiador de calor y el primer intercambiador de calor, en secuencia, para formar una corriente de producto que comprende al menos 90% de dióxido de carbono;

(o.6) pasar la sexta corriente de gas a un primer compresor adicional para formar una sexta corriente de gas comprimida; y

(o.7) mezclar la sexta corriente de gas comprimida con la corriente de gas comprimida de la etapa (b) .

7. Un método según una cualquiera de las reivindicaciones 4 a 6, que comprende además después de la etapa (b) , la etapa de:

(b.1) secar la corriente de gas comprimida para formar una corriente de gas comprimida seca que tiene una temperatura del punto de rocío al menos un grado C menor que una temperatura operacional más baja de cada una de las etapas del método.

8. Un método según una cualquiera de las reivindicaciones 4 a 7, en el que el medio de presurización en la etapa (l) comprende una bomba.

9. Un método según la reivindicación 7, que comprende además después de la etapa (h) la etapa de:

(h.1) expandir la cuarta corriente de gas en un expansor turbo de corriente de expulsión para recuperar energía y para formar una corriente de expulsión que comprende impurezas y dióxido de carbono residual.

10. Un método según la reivindicación 9, que comprende además después de la etapa (h.1) dividir la corriente de expulsión en un primer ramal de corriente de expulsión y un segundo ramal de corriente de expulsión.

11. Un método según la reivindicación 10, que pasa además el primer ramal de corriente de expulsión a través del primer intercambiador de calor para usar la capacidad de enfriamiento residual de la dicha corriente.

12. Un método según la reivindicación 10, que comprende además después de la etapa (b) y antes de la etapa (c) , pasar la corriente de gas comprimida a través de un primer intercambiador de calor adicional; y pasar el primer ramal de corriente de expulsión a través del primer intercambiador de calor adicional.

13. Un método según la reivindicación 10, que comprende además después de la etapa (e) y antes de la etapa (i) , pasar el segundo ramal de la corriente de gas a través de un segundo intercambiador de calor adicional; y pasar el segundo ramal de la corriente de expulsión a través del segundo intercambiador de calor adicional.

14. Un método según una cualquiera de las reivindicaciones 4 a 13, que comprende además después de la etapa (p) la etapa de:

(p.1) elevar la presión de la corriente de producto hasta una presión ajustada mayor para formar una corriente de producto presurizada.

15. Un método según una cualquiera de las reivindicaciones 4 a 14, que comprende además expandir el segundo ramal de la corriente de gas en una expansor turbo principal para recuperar energía y para producir el tercer flujo de dos fases.

16. Un método según una cualquiera de las reivindicaciones 4 a 15, que comprende además expandir el segundo ramal de la corriente de gas en secuencia a través de una válvula de regulación Joule-Thompson y un refrigerador para producir el tercer flujo de dos fases.

17. Un método según una cualquiera de las reivindicaciones 4 a 16, que comprende además una operación de arranque que comprende las etapas de:

(A) realizar las etapas (a) a (l) del método;

(B.1) dividir la cuarta corriente líquida mixta en una corriente de parte principal y una corriente de parte restante;

(B.2) expandir la corriente de parte restante a través de la primera válvula de estrangulamiento y el primer intercambiador de calor, en secuencia, para producir una primera corriente de producto que comprende al menos 90% de dióxido de carbono;

(B.3) cuando la etapa (g) comienza a producir una segunda corriente líquida, mezclar la segunda corriente líquida de la etapa (g) con la corriente de parte principal para formar una segunda corriente líquida mixta y posteriormente pasar la segunda corriente líquida mixta en secuencia a través de la segunda válvula de estrangulamiento, el segundo intercambiador de calor y el primer intercambiador de calor para producir una segunda corriente de producto que comprende al menos 90% de dióxido de carbono;

(C) continuar realizando las etapas (B.1) a (B.3) hasta que la etapa (d) y la etapa (g) producen la primera y segunda corrientes líquidas en sus niveles de estado estacionario respectivos; y posteriormente

(D) continuar realizando las etapas (a) a (l) del método y realizando las etapas (m) a (p) del método.

18. Un método según la reivindicación 17, que comprende además después de la etapa (B.2) la etapa de:

(B.2.1) elevar la presión de la primera corriente de producto hasta una presión ajustada mayor para formar una primera corriente de producto presurizada; y después de la etapa (B.3) la etapa de:

(B.3.1) elevar la presión de la segunda corriente de producto hasta una presión ajustada mayor para formar una segunda corriente de producto presurizada.

19. Un método según la reivindicación 18, que comprende además igualar la presión de la primera corriente de producto presurizada y la segunda corriente de producto presurizada.

20. Un método para separar dióxido de carbono de una corriente de gas mixta, comprendiendo el método las etapas de:

(a) suministrar la corriente de gas mixta a una estructura de procesamiento;

(b) comprimir la corriente de gas mixta en al menos dos etapas de compresión y someter la corriente de gas mixta a etapas de enfriamiento y separación después de cada etapa de compresión para producir una corriente de gas comprimida;

(c) pasar la corriente de gas comprimida a través de un primer intercambiador de calor para formar un primer flujo de dos fases;

(d) separar el primer flujo de dos fases en una primera corriente líquida que comprende al menos 90% de dióxido de carbono y una primera corriente de gas que incluye dióxido de carbono residual;

(e) dividir la primera corriente de gas en un primer ramal de corriente de gas y un segundo ramal de corriente de gas;

(f) pasar el primer ramal de corriente de gas a través de un segundo intercambiador de calor para formar un segundo flujo de dos fases;

(g) separar el segundo flujo de dos fases en una segunda corriente líquida que comprende al menos 90% de dióxido de carbono y una segunda corriente de gas que incluye impurezas y dióxido de carbono residual;

(h) pasar la segunda corriente de gas, que incluye impurezas y dióxido de carbono residual, en secuencia a través de un segundo intercambiador de calor y el primer intercambiador de calor para formar una cuarta corriente de gas que comprende impurezas y dióxido de carbono residual;

(i) expandir el segundo ramal de la corriente de gas para producir un tercer flujo de dos fases;

(j) separar el tercer flujo de dos fases en una tercera corriente líquida que comprende al menos 90% de dióxido de carbono y una tercera corriente de gas que incluye dióxido de carbono residual;

(k) pasar la tercera corriente de gas a través del primer intercambiador de calor y reciclarla a una etapa intermedia del compresor;

(l) pasar la tercera corriente líquida a través de un medio de presurización para elevar la presión de la tercera corriente líquida para igualar la presión con la de la primera corriente líquida y posteriormente mezclar la primera corriente líquida con la tercera corriente líquida para formar una cuarta corriente líquida mixta;

(m) pasar la segunda corriente líquida a través del segundo intercambiador de calor;

(n) mezclar la cuarta corriente líquida mixta con la segunda corriente líquida para formar una quinta corriente líquida;

(o) pasar la quinta corriente líquida a través del segundo intercambiador de calor;

(p) dividir la quinta corriente líquida en un primer ramal de corriente líquida y un segundo ramal de corriente líquida;

(q) pasar el primer ramal de corriente líquida a través de una primera válvula de estrangulamiento del ramal para formar un primer ramal de corriente regulada fría que tiene una parte gaseosa y una parte líquida;

(r) pasar el segundo ramal de corriente líquida a través de una segunda válvula de regulación del ramal para formar un segundo ramal de corriente regulada fría que tiene una parte gaseosa y una parte líquida;

(s) pasar el primer ramal de corriente regulada fría a través del primer intercambiador de calor para formar una primera corriente de producto que comprende al menos 90% de dióxido de carbono; y

(t) pasar el segundo ramal de corriente regulada fría a través del segundo intercambiador de calor y el primer intercambiador de calor en secuencia para formar una segunda corriente de producto que comprende al menos 90% de dióxido de carbono.

21. Un método según la reivindicación 20, que comprende además después de la etapa (q) la etapa de:

(q.1) pasar el primer ramal de corriente regulada fría a un separador del primer ramal adicional para eliminar la parte gaseosa del primer ramal de corriente estrangulada fría para formar una séptima corriente de gas, formando la parte líquida del primer ramal de corriente estrangulada fría una séptima corriente líquida;

(q.2) pasar el segundo ramal de corriente estrangulada fría a un separador del segundo ramal adicional para eliminar la parte gaseosa del segundo ramal de corriente estrangulada fría para formar una octava corriente de gas, formando la parte líquida del segundo ramal de corriente estrangulada fría una octava corriente líquida;

(q.3) pasar la séptima corriente líquida a través del primer intercambiador de calor para formar una primera corriente de producto que comprende al menos 90% de dióxido de carbono;

(q.4) pasar la octava corriente líquida a través del segundo intercambiador de calor y del primer intercambiador de calor, en secuencia, para formar una segunda corriente de producto que comprende al menos 90% de dióxido de carbono;

(q.5) mezclar la séptima corriente de gas con la octava corriente de gas para formar una primera corriente de gas reciclado; y

(q.6) reciclar la primera corriente de gas reciclado a una etapa intermedia después de la primera y antes de la última de las al menos dos etapas de compresión de la etapa (b) .

22. Un método según la reivindicación 20 o la reivindicación 21, que comprende además después de la etapa (q) las etapas de:

(q.7) pasar el primer ramal de la corriente estrangulada fría a un separador del primer ramal adicional para eliminar la parte gaseosa del primer ramal de corriente estrangulada fría para formar una séptima corriente de gas, formando la parte líquida del primer ramal de corriente estrangulada fría una séptima corriente líquida;

(q.8) pasar el segundo ramal de la corriente estrangulada fría a un separador del segundo ramal adicional para eliminar la parte gaseosa del segundo ramal de corriente estrangulada fría para formar una octava corriente de gas, formando la parte líquida del segundo ramal de corriente regulada fría una octava corriente líquida;

(q.9) pasar la séptima corriente líquida a través del primer intercambiador de calor para formar una primera corriente de producto que comprende al menos 90% de dióxido de carbono;

(q.10) pasar la octava corriente líquida a través del segundo intercambiador de calor y el primer intercambiador de calor, en secuencia, para formar una segunda corriente de producto que comprende al menos 90% de dióxido de carbono;

(q.11) pasar la séptima y octava corrientes de gas a través de un primer compresor adicional para formar una corriente de gas reciclado comprimida; y

(q.12) mezclar la corriente de gas reciclado comprimida con la corriente de gas comprimida de la etapa (b) .

23. Un método según una cualquiera de las reivindicaciones 20 a 22, que comprende además después de la etapa (b) , la etapa de:

(b.1) secar la corriente de gas comprimida para formar una corriente de gas comprimida seca que tiene una temperatura del punto de rocío al menos un grado C menor que una temperatura operacional más baja de cada una de las etapas de dicha una de las reivindicaciones 20 a 22.

24. Un método según una cualquiera de las reivindicaciones 20 a 23, en el que el medio de presurización en la etapa

(l) comprende una bomba.

25. Un método según una cualquiera de las reivindicaciones 20 a 24, que comprende además después de la etapa

(h) la etapa de:

(h.1) expandir la cuarta corriente de gas en un expansor turbo de corriente de expulsión para recuperar energía y para formar una corriente de expulsión que comprende impurezas y dióxido de carbono residual.

26. Un método según la reivindicación 25, que comprende además después de la etapa (h.1) dividir la corriente de

expulsión en un primer ramal de corriente de expulsión y un segundo ramal de corriente de expulsión. 17

27. Un método según la reivindicación 26, que comprende además pasar el primer ramal de corriente de expulsión a través del primer intercambiador de calor para usar la capacidad de enfriamiento residual de dicha corriente.

28. Un método según la reivindicación 26, que comprende además después de la etapa (b) y antes de la etapa (c) , pasar la corriente de gas comprimida a través de un primer intercambiador de calor adicional; y pasar el primer ramal de corriente de expulsión a través del primer intercambiador de calor adicional.

29. Un método según la reivindicación 26, que comprende además después de la etapa (e) y antes de la etapa (i) , pasar el segundo ramal de corriente de gas a través de un segundo intercambiador de calor adicional y pasar el segundo ramal de corriente de expulsión a través del segundo intercambiador de calor adicional.

30. Un método según una cualquiera de las reivindicaciones 20 a 29, que comprende además después de la etapa

(s) la etapa de:

(s.1) elevar la presión de la primera corriente de producto hasta una presión mayor ajustada para formar una primera corriente de producto presurizada; y después de la etapa (t) la etapa de:

(t.1) elevar la presión de la segunda corriente de producto hasta una presión mayor ajustada para formar una segunda corriente de producto presurizada.

31. Un método según la reivindicación 30, que comprende además igualar la presión de la primera corriente de producto presurizada y la segunda corriente de producto presurizada.

32. Un método según una cualquiera de las reivindicaciones 20 a 31, que comprende además expandir el segundo ramal de corriente de gas en un expansor turbo principal para recuperar energía y para producir el tercer flujo de dos fases.

33. Un método según una cualquiera de las reivindicaciones 20 a 31, que comprende además expandir el segundo ramal de la corriente de gas en secuencia a través de una válvula de estrangulamiento Joule-Thompson y un enfriador para producir el tercer flujo de dos fases.

34. Un método según una cualquiera de las reivindicaciones 20 a 33, que comprende además antes de la etapa (b) la etapa de:

(a.1) pretratar la corriente de gas para eliminar al menos uno de agua, materia en partículas, mercurio y otros metales pesados, cloruro de hidrógeno, fluoruro de hidrógeno, óxidos de nitrógeno, óxidos de azufre y otros derivados del azufre de la corriente de gas.

35. Un método según una cualquiera de las reivindicaciones 20 a 34, que comprende además después de la etapa

(m) la etapa de:

(m.1) pasar la primera corriente regulada fría a través de un primer separador adicional para eliminar la parte gaseosa de la primera corriente regulada fría para formar una quinta corriente de gas; y la parte líquida de la primera corriente regulada fría para formar una quinta corriente líquida;

(m.2) pasar la quinta corriente de gas a través del primer intercambiador de calor y reciclar la quinta corriente de gas a una etapa intermedia después de la primera y antes de la última de las al menos dos etapas de compresión de la etapa (b) ; y

(m.3) pasar la quinta corriente líquida a través del primer intercambiador de calor para formar una tercera corriente de producto que comprende al menos 90% de dióxido de carbono.

36. Un método según una cualquiera de las reivindicaciones 20 a 35, que comprende además una operación de arranque que comprende las etapas de:

(A) realizar las etapas (a) a (l) del método;

(B.1) dividir la cuarta corriente líquida mixta en una corriente de parte principal y una corriente de parte restante;

(B.2) expandir la corriente de parte restante a través de la primera válvula de estrangulamiento y el primer intercambiador de calor, en secuencia, para producir una tercera corriente de producto que comprende al menos 90% de dióxido de carbono;

(B.3) cuando la etapa (g) comienza a producir una segunda corriente líquida, mezclar la segunda corriente líquida de la etapa (g) con la corriente de parte principal para formar una segunda corriente líquida mixta y posteriormente realizar la etapa (p) a (t) de la reivindicación 20;

(C) continuar realizando las etapas (B.1) a (B.3) hasta que la etapa (d) y la etapa (g) producen la primera y segunda corrientes líquidas en sus niveles de estado estacionario respectivos; y posteriormente

(D) continuar realizando las etapas (a) a (l) del método y realizar las etapas (m) a (t) del método.

37. Un método según la reivindicación 36, que comprende además después de la etapa (s) la etapa de:

(s.1) elevar la presión de la primera corriente de producto hasta una presión ajustada mayor para formar una primera corriente de producto presurizada; y después de la etapa (t) la etapa de:

(t.1) elevar la presión de la segunda corriente de producto hasta una presión ajustada mayor para formar una segunda corriente de producto presurizada; y después de la etapa (B.2) la etapa de:

(B.2.1) elevar la presión de la tercera corriente de producto hasta una presión ajustada mayor para formar una tercera corriente de producto presurizada.

38. Un método según la reivindicación 37, que comprende además igualar selectivamente la presión de la primera corriente de producto presurizada, la segunda corriente de producto presurizada y la tercera corriente de producto presurizada.

39. Un método según una cualquiera de las reivindicaciones 4 a 38, que comprende además eliminar selectivamente el oxígeno de seleccionadas de cada una de las corrientes de producto antes de eliminar la corriente de producto seleccionada de la estructura de procesamiento.

40. Un sistema para separar dióxido de carbono de una corriente de gas mixta, comprendiendo el sistema una estructura de procesamiento que incluye:

(a) un módulo de compresión que comprende al menos una pluralidad de compresores y una pluralidad de refrigeradores intermedios con separadores del condensado intermedios, construyéndose y disponiéndose el módulo para comprimir y enfriar la corriente de gas mixta a través de cada uno de la pluralidad de compresores en secuencia para generar una primera corriente de estructura de procesamiento que comprende una corriente de salida;

(b) una pluralidad de medios de intercambio de calor para enfriar más la corriente de salida para formar dióxido de carbono líquido y para enfriar seleccionadas de una pluralidad de corrientes adicionales de la estructura de procesamiento;

(c) una pluralidad de medios de separación de flujo para eliminar selectivamente el dióxido de carbono líquido de partes gaseosas de seleccionadas de las corrientes de la estructura de procesamiento para generar al menos una corriente de dióxido de carbono líquida y al menos una corriente gaseosa separada;

(d) una pluralidad de medios de división y transferencia para dividir seleccionadas de las corrientes gaseosas separadas y las corrientes de dióxido de carbono líquidas;

(e) al menos un primer medio de mezclado para mezclar selectivamente al menos dos corrientes de dióxido de carbono líquidas para formar una corriente de dióxido de carbono líquida mixta;

(f) medios de reciclado para reciclar selectivamente la corriente gaseosa separada de al menos uno de los medios de separación de flujo a al menos uno de los compresores seleccionado de un segundo compresor y un compresor posterior en la secuencia en el módulo de compresión;

(g) al menos un medio de expansión para expandir selectivamente al menos partes de la corriente gaseosa separada para recuperar energía y para proporcionar enfriamiento a la estructura de procesamiento; y

(h) al menos un medio de regulación para regular selectivamente partes seleccionadas de al menos una corriente de dióxido de carbono líquida.

41. Un sistema según la reivindicación 40, que comprende además un segundo medio mezclador para recibir y transferir una parte seleccionada de la corriente de dióxido de carbono líquida mixta en una operación de arranque.

42. Un sistema según la reivindicación 40 o la reivindicación 41, que comprende además al menos un medio de pretratamiento para eliminar de la corriente de gas mixta al menos uno de agua, materia en partículas, mercurio y otros metales pesados, cloruro de hidrógeno, fluoruro de hidrógeno, óxidos de nitrógeno, óxidos de azufre y otros derivados del azufre de la corriente de gas mixta.

43. Un sistema según una cualquiera de las reivindicaciones 40 a 42, que comprende además medios de eliminación de oxígeno para eliminar el oxígeno selectivamente de al menos una corriente de dióxido de carbono.

expulsión expulsión expulsión expulsión expulsión expulsión expulsión expulsión expulsión expulsión expulsión expulsión expulsión

OFICINA ESPAÑOLA DE PATENTES Y MARCAS

Nº solicitud: 201290013

ESPAÑA

Fecha de presentación de la solicitud: 16.04.2010

Fecha de prioridad:

INFORME SOBRE EL ESTADO DE LA TECNICA

51 Int. Cl. : F25J3/06 (2006.01) B01D53/62 (2006.01)

DOCUMENTOS RELEVANTES

Categoría 56 Documentos citados Reivindicaciones afectadas A US 4762543 A (PANTERMUEHL LEROY A et al.) 09.08.1988, figura 1. 1-43 A US 2008156035 A1 (ASPELUND AUDUN et al.) 03.07.2008, todo el documento. 1-43 A US 2007231244 A1 (SHAH MINISH M et al.) 04.10.2007, todo el documento. 1-43 A US 6070431 A (HOWARD HENRY EDWARD) 06.06.2000, todo el documento. 1-43 A US 2008276800 A1 (LOURENCO JOSE et al.) 13.11.2008, todo el documento. 1-43 Categoría de los documentos citados X: de particular relevancia Y: de particular relevancia combinado con otro/s de la misma categoría A: refleja el estado de la técnica O: referido a divulgación no escrita P: publicado entre la fecha de prioridad y la de presentación de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud El presente informe ha sido realizado • para todas las reivindicaciones • para las reivindicaciones nº : Fecha de realización del informe 28.03.2012 Examinador J. A. Celemín Ortiz-Villajos Página 1/4INFORME DEL ESTADO DE LA TÉCNICA

Nº de solicitud: 201290013

Documentación mínima buscada (sistema de clasificación seguido de los símbolos de clasificación) F25J, B01D Bases de datos electrónicas consultadas durante la búsqueda (nombre de la base de datos y, si es posible, términos de búsqueda utilizados) INVENES, EPODOC

Informe del Estado de la Técnica Página 2/4

OPINIÓN ESCRITA

Nº de solicitud: 201290013

Fecha de Realización de la Opinión Escrita: 28.03.2012

Declaración

Novedad (Art. 6.1 LP 11/1986) Reivindicaciones Reivindicaciones 1-43 SI NO Actividad inventiva (Art. 8.1 LP11/1986) Reivindicaciones Reivindicaciones 1-43 SI NOSe considera que la solicitud cumple con el requisito de aplicación industrial. Este requisito fue evaluado durante la fase de examen formal y técnico de la solicitud (Artículo 31.2 Ley 11/1986) .

Base de la Opinión.

La presente opinión se ha realizado sobre la base de la solicitud de patente tal y como se publica.

Informe del Estado de la Técnica Página 3/4

OPINIÓN ESCRITA

Nº de solicitud: 201290013

1. Documentos considerados.

A continuación se relacionan los documentos pertenecientes al estado de la técnica tomados en consideración para la realización de esta opinión.

Documento Número Publicación o Identificación Fecha Publicación D01 US 4762543 A (PANTERMUEHL LEROY A et al.) 09.08.19882. Declaración motivada según los artículos 29.6 y 29.7 del Reglamento de ejecución de la Ley 11/1986, de 20 de marzo, de Patentes sobre la novedad y la actividad inventiva; citas y explicaciones en apoyo de esta declaración

En el estado de la técnica se han encontrado algunos documentos relacionados con el objeto de invención de la patente solicitada, pero que no anulan la novedad ni la actividad inventiva de la misma. A continuación, se comenta el documento más cercano. El documento D01 difunde un método de separación y recuperación de dióxido de carbono en una corriente de gas. Algunas de las características técnicas de la invención solicitada se encuentran en D01, como son (las referencias hacen alusión a D01, ver figura 1) : corriente de gas (150) que se suministra al módulo de compresión y se enfría en un enfriador (240) ; a continuación, en un separador (40) se separa selectivamente el dióxido de carbono líquido de la corriente gaseosa (170) ; también se mezclan varias corrientes de dióxido de carbono (220 y 210) . Sin embargo, los tratamientos posteriores a la separación de ambas corrientes, la corriente líquida de dióxido de carbono y la corriente gaseosa residual, son en general diferentes en D01 de los de la solicitud presentada. Por ejemplo, en D01, no se recicla la corriente gaseosa haciéndola pasar por sucesivos compresores. De todo lo anterior, se puede afirmar que en el estado de la técnica no se han encontrado documentos que contengan todas las características técnicas de la invención solicitada, ni que dichas características técnicas se deduzcan de una manera evidente para un experto en la materia en vista de dicho estado de la técnica. Por tanto, la invención solicitada posee novedad y actividad inventiva, según los artículos 6 y 8 de la ley 11/1986 de Patentes.

Informe del Estado de la Técnica Página 4/4

Patentes similares o relacionadas:

Método de licuefacción de una corriente de gas contaminado que contiene hidrocarburos con CO2, del 25 de Septiembre de 2019, de SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ B.V.: Método para licuar una corriente de gas contaminado que contiene hidrocarburos, comprendiendo el método al menos los etapas de:

(a) proporcionar una corriente de […]

Método de licuefacción de una corriente de gas contaminado que contiene hidrocarburos con CO2, del 25 de Septiembre de 2019, de SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ B.V.: Método para licuar una corriente de gas contaminado que contiene hidrocarburos, comprendiendo el método al menos los etapas de:

(a) proporcionar una corriente de […]

Método para desgasificar mezclas líquidas con bajos puntos de ebullición en sistemas cerrados, del 14 de Agosto de 2019, de QTF Sweden AB: Método para desgasificar determinados compuestos en mezclas líquidas con bajo punto de ebullición en sistemas líquidos cerrados, en el que una parte […]

Conjunto de junta de sellado de un conducto, del 6 de Junio de 2018, de CONOCOPHILLIPS COMPANY: Un conjunto de junta de sellado de un conducto, que comprende: un conducto exterior que tiene un primer extremo con una primera abertura y […]

Método para separar dióxido de carbono de gas de humo de plantas de combustión, del 15 de Marzo de 2017, de General Electric Technology GmbH: Método para producir CO2 líquido a partir de gases de humo de combustión, en el que el gas de humo se comprime en un primer compresor […]

Procesamiento de gas natural líquido, del 7 de Septiembre de 2016, de Howe-Baker Engineers, Ltd: Un proceso de recuperación de hidrocarburos más pesados que el metano a partir de gas natural licuado (GNL) que comprende: a) bombear […]

Procedimiento y sistema de tratamiento de vapores de carga procedentes de tanques de petróleo crudo y productos derivados del petróleo, para producir electricidad, del 20 de Julio de 2016, de Wärtsilä Oil & Gas Systems AS: Procedimiento de tratamiento de vapores de carga de tanques de petróleo crudo y de productos derivados del petróleo, para generar energía eléctrica, mediante el accionamiento […]

Método para extracción selectiva de líquidos de gas natural a partir de gas natural "rico", del 20 de Julio de 2016, de 1304342 Alberta Ltd: Un método para la extracción selectiva de líquidos de gas natural a partir de gas natural "rico", en donde una corriente de gas natural rico es hecha […]

Procedimiento y dispositivo para la condensación parcial, del 1 de Julio de 2015, de MESSER GROUP GMBH: Procedimiento para la condensación parcial, en el que una corriente gaseosa que está cargada con una sustancia que ha de ser condensada se enfría en un criocondensador […]