Procedimiento para la producción de carbonato de vinileno.

Un procedimiento para la producción de carbonato de vinileno mediante escisión de cloruro de hidrógeno apartir de carbonato de cloroetilenglicol (CCE) en fase gaseosa sobre catalizadores de contacto sólidos,

caracterizadoporque la reacción se lleva a cabo a entre 300 y 600 ºC en catalizadores de contacto fluidificados en un lechofluidificado dado el caso en atmósfera de gas inerte, estando compuestos los rellenos de catalizador por un materialde soporte inerte con metales aplicados de los grupos IB o IIB o del grupo VIIIB del Sistema Periódico de losElementos, o estando compuestos los rellenos de catalizador totalmente por sales u óxidos de los metales de losgrupos IB, IIB o VIIIB del Sistema Periódico de los Elementos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/004155.

Solicitante: SALTIGO GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BUSINESS-PARK KATZBERG KATZBERGSTRASSE 1 40764 LANGENFELD ALEMANIA.

Inventor/es: LANGER, REINHARD, WAGNER, PAUL, MLECZKO,Leslaw, BUCHHOLZ,Sigurd, BECKMANN,ANKE, SCHULZE TILLING,ANDREAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07D317/40 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07D COMPUESTOS HETEROCICLICOS (Compuestos macromoleculares C08). › C07D 317/00 Compuestos heterocíclicos que contienen ciclos de cinco miembros que tienen dos átomos de oxígeno como únicos heteroátomos del ciclo. › Carbonato de vinileno; Carbonatos de vinileno sustituidos.

PDF original: ES-2390232_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de carbonato de vinileno

La presente invención se refiere a la producción industrial de carbonato de vinileno (CV) mediante la escisión de cloruro de hidrógeno del carbonato de cloroetilenglicol (CCG) en fase gaseosa sobre catalizadores de contacto sólidos.

El carbonato de vinileno es un producto intermedio importante para la producción de productos químicos, productos farmacéuticos, agentes fitoprotectores y especialmente para polímeros, lacas y electrolitos de baterías.

El carbonato de vinileno se prepara según una metodología conocida mediante la escisión de cloruro de hidrógeno del carbonato de cloroetilenglicol mediante aminas terciarias, especialmente trietilamina.

El carbonato de cloroetilenglicol se obtiene mediante cloración radicálica de carbonato de etilenglicol mediante cloro

o cloruro de sulfurilo.

Newman y Addor publicaron por primera vez esta síntesis en 1953 (JACS, 1953, pág. 1263; JACS 1955, pág. 3789) .

El carbonato de etilenglicol (CE) se fotocloró mediante luz ultravioleta a 60-70 ºC en masa y se purificó el CCE generado mediante destilación a vacío.

Newman y Addor consiguieron CV mediante eliminación con trietilamina en éter a ebullición, calentando la mezcla durante una noche.

Se realizó el aislamiento mediante separación por filtración del cloruro de trietilamonio y posterior destilación, que proporcionó un CV bruto con un 59 % de rendimiento, que tuvo que purificarse mediante destilación adicional.

El documento US 3.156.702 A da a conocer un proceso para la producción de carbonato de vinileno a partir de carbonato de cloroetilenglicol en fase gaseosa y catalizadores de contacto sólidos a una temperatura de 300-400 ºC, pudiendo ser los catalizadores de contacto sólidos sales y óxidos de los grupos IB, IIB y VIIIB del Sistema Periódico de los Elementos, es decir, por ejemplo cobre, cinc, níquel, cobalto, cadmio y hierro o sus halogenuros.

El documento JP 2000/026449 describe una eliminación en disolventes de alto punto de ebullición (P.e. 170-300 ºC) ; se hace reaccionar explícitamente con trietilamina en carbonato de dibutilo durante 20 horas a 50 ºC.

Después de la separación por filtración del cloruro de amonio y la separación por destilación de la trietilamina en exceso, se aísla el CV bruto mediante destilación simple. Para eliminar las impurezas de amina, se añade el CV sobre una columna de gel de sílice. Finalmente, se lleva a cabo una destilación fina. El contenido de cloro del CV así obtenido se indica a 29 ppm, mientras que las muestras comparativas contienen >3000 ppm. El rendimiento asciende al 56 %.

El documento DE-A 19.955.944 reivindicaba la eliminación en CE como disolvente (P.e. 243-244 ºC) . Se dispone el CCE en CE y se hace reaccionar durante 1, 5 horas mediante la adición de trietilamina a 60 ºC. Después de la separación por destilación de la trietilamina en exceso a 40 ºC y la evaporación sobre un evaporador de capa fina a 100 ºC, se obtiene una mezcla incolora de CV y CE con un 73 % de rendimiento. No se dan datos sobre la pureza.

Las reacciones de CCE en fase líquida sufren todas la degradación del CV, que se aborda explícitamente en el documento DE 19.955.944 A1. Por encima de 60 ºC, se degrada por tanto en horas y por encima de 80 ºC en minutos. Los polímeros así generados dificultan la filtración por succión de las sales y la degradación exotérmica hace problemático el aumento de escala de dichos procesos.

Johnson y Patton describen en JOC, 1960, pág. 1042, la reacción de CCE con rellenos sólidos de catalizadores de CaSO4 en fase gaseosa a 250 ºC y 6, 67-8 kPa.

Los catalizadores se desactivan muy rápido y alcanzan en el mejor caso una conversión del 35-40 % con una selectividad del 40-45 %. Temperaturas mayores o menores conducen a menor conversión. Los catalizadores pueden regenerarse mediante calcinación.

El carbono activado granulado y el óxido de aluminio activado granulado proporcionan solo productos en forma gaseosa.

El documento DE-A 1.135.452 describe la escisión de HCl de CCE a 300-400 ºC. El CCE se conduce en forma gaseosa sobre un material de soporte inerte que está recubierto con elementos de los grupos IB, IIB o VIIIB del Sistema Periódico o sus sales u óxidos. Preferiblemente, se usan los cloruros de hierro, cobalto o cobre, con especial preferencia el cloruro de cadmio. Son materiales de soporte adecuados piedra pómez y silicatos con granulación de 4 a 8 mm.

Los catalizadores se procesan como rellenos estacionarios a presión normal o baja presión y a una temperatura de 270 a 450 ºC, preferiblemente de 300-400 ºC.

Se describe explícitamente el comportamiento de CdCl2 sobre piedra pómez. El catalizador es claramente más estable con aprox. 270 horas y más selectivo con un 74 % que los catalizadores de contacto de CaSO4.

La carga ascendía a 0, 15 kg de CCE por l de catalizador y hora y la corriente de gas inerte se encontraba entre 27 y 67 l por kg de CCE. La conversión media ascendía al 87 %.

El catalizador puede calcinarse a 500 a 700 ºC con aire.

En el procedimiento en fase gaseosa, es insatisfactoria la baja conversión, a pesar de la baja carga, además del empleo de CdCl2 tóxico. El material de soporte piedra pómez es muy blando y sensible mecánicamente. Es sin embargo especialmente problemático en uno de dichos procedimientos que los grandes depósitos de compuestos ricos en carbono hacen difícilmente controlable el proceso de calcinación a llevar a cabo regularmente. Es por tanto difícil y muy arriesgado un aumento de escala a nivel industrial. Igualmente, la estabilidad de dichos catalizadores durante muchos ciclos de regeneración se ignora totalmente.

Es por tanto objetivo de la invención la provisión de un procedimiento en fase gaseosa que proporcione mayores conversiones y selectividades y, con mayores cargas y dado el caso menor corriente de gas inerte, posibilite un manejo más seguro y sencillo de todas las condiciones operativas a nivel industrial, evitándose los metales pesados tóxicos como Cd si es posible.

El hecho de que desde 1953 hayan aparecido una serie de publicaciones para eliminación en química húmeda con trietilamina, pero para eliminación en fase gaseosa existen solo el artículo de Johnson y Patton de 1960 y el documento DE-A-1.135.452 de 1961, muestra además que las dificultades para la eliminación de HCl de CCE en fase gaseosa sobre catalizadores de contacto heterogéneos se clasificaban entre los especialistas como insuperables.

Sorprendentemente, se ha encontrado que se consiguen las propiedades de procedimiento buscadas cuando se trabaja mediante el mezclado de rellenos de catalizador agitados o con capas fluidificadas. Es especialmente adecuado como componente activo sobre material de soporte inerte el cloruro de cinc, lo que sorprende, ya que el cloruro de cinc se funde ya a 290 ºC.

Un procedimiento para la producción de carbonato de vinileno mediante escisión de cloruro de hidrógeno del carbonato de cloroetilenglicol (CCE) en fase gaseosa sobre catalizadores de contacto sólidos se caracteriza porque la reacción se lleva a cabo a entre 300 y 600 ºC en rellenos de catalizador agitados mediante mezclado eventualmente en atmósfera de gas inerte.

El procedimiento según la invención puede llevarse a cabo en distintos tipos de reactor, por ejemplo, reactores con rellenos de catalizador mezclados como secadores de paletas, hornos giratorios, preferiblemente con un lecho fluidificado formador de burbujas, turbulento o irradiado, lechos fluidificados con circulación interna o externa, lechos fluidificados con instalaciones móviles o fragmentadores de burbujas adicionales, reactores con agitación mecánica o adicional del lecho, por ejemplo, mediante sonido o pulsaciones/oscilaciones como, por ejemplo, sonidos o ultrasonidos. Se prefiere llevarlo a cabo en una capa fluidificada formadora de burbujas agitada.

Se tienen en cuenta como gases inertes eventualmente añadidos todos los gases que en las condiciones de reacción seleccionadas no reaccionan con el educto o producto, son gases inertes especialmente preferidos los gases nobles como argón, helio y neón, nitrógeno, monóxido de carbono o dióxido de carbono o compuestos halohidrogenados... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la producción de carbonato de vinileno mediante escisión de cloruro de hidrógeno a partir de carbonato de cloroetilenglicol (CCE) en fase gaseosa sobre catalizadores de contacto sólidos, caracterizado porque la reacción se lleva a cabo a entre 300 y 600 ºC en catalizadores de contacto fluidificados en un lecho

fluidificado dado el caso en atmósfera de gas inerte, estando compuestos los rellenos de catalizador por un material de soporte inerte con metales aplicados de los grupos IB o IIB o del grupo VIIIB del Sistema Periódico de los Elementos, o estando compuestos los rellenos de catalizador totalmente por sales u óxidos de los metales de los grupos IB, IIB o VIIIB del Sistema Periódico de los Elementos.

2. Procedimiento según la reivindicación 1, caracterizado porque la reacción se lleva a cabo a entre 350 y 500 10 ºC.

3. Procedimiento según la reivindicación 1, caracterizado porque el gas inerte es un gas del grupo de helio, argón, neón, nitrógeno, monóxido de carbono o dióxido de carbono.

4. Procedimiento según la reivindicación 1, caracterizado porque los rellenos de catalizador están compuestos por cloruros de los metales de los grupos IB y IIB o del grupo VIIIB del Sistema Periódico de los Elementos.

5. Procedimiento según la reivindicación 1, caracterizado porque los rellenos de catalizador están compuestos por óxido de cinc y/o cloruro de cinc o por un material de soporte inerte con óxido de cinc y/o cloruro de cinc aplicados.

Patentes similares o relacionadas:

Profármacos de treprostinil, del 15 de Abril de 2020, de Corsair Pharma, Inc: Un compuesto según la fórmula (IA) **(Ver fórmula)** en la que, Z es -OH, -OR11 o P1; R11 es alquilo, alquilo sustituido, cicloalquilo, cicloalquilo sustituido, […]

Profármaco de aminoácido que contiene flúor, del 2 de Agosto de 2017, de TAISHO PHARMACEUTICAL CO., LTD: Un compuesto representado por la fórmula (I): **Fórmula** [en donde R1 y R2, que pueden ser iguales o diferentes, son cada uno un átomo de hidrógeno, la fórmula […]

Amidas de ácido oxálico como inhibidores de neprilisina, composición farmacéutica basada en ellas y su preparación, del 8 de Marzo de 2017, de Theravance Biopharma R&D IP, LLC: Un compuesto de la fórmula I:**Fórmula** donde: R1 se escoge entre H, -alquilo C1-8, -alquilen C1-3-arilo C6-10, -alquilen C1-3-heteroarilo C1-9, […]

Procedimiento para la preparación de carbonato de vinileno, del 28 de Agosto de 2013, de SALTIGO GMBH: Un procedimiento para la preparación de carbonato de vinileno mediante escisión de cloruro de hidrógeno a partirde carbonato de cloroetilenglicol (CCG) con […]

Procedimiento para la purificación de carbonato de vinileno, del 11 de Julio de 2012, de SALTIGO GMBH: Procedimiento para la purificación de carbonato de vinileno, en el que el carbonato de vinileno a purificar a) se pone en contacto con el 0,1 […]

Carbonato de vinileno de alta pureza así como un procedimiento para la purficación de carbonato de vinileno, del 11 de Julio de 2012, de SALTIGO GMBH: Procedimiento para la purificación de carbonato de vinileno, en el que el carbonato de vinileno a purificar a) se pone en contacto con el 0,1 al 30 % en peso de urea, referido […]

Profármacos de análogos de GABA, composiciones y sus usos, del 10 de Mayo de 2012, de XENOPORT, INC.: Un compuesto seleccionado entre acido (S) -3-{[ (α-isobutanoiloxietoxi) carbonil]aminometil}-5-metilhexanoico y sales farmaceuticamente aceptables, hidratos […]

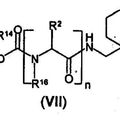

PROFARMACOS DE ANALOGOS DE GABA, COMPOSICIONES Y SUS USOS, del 1 de Mayo de 2008, de XENOPORT, INC.: Un compuesto seleccionado entre compuestos de Fórmula (VII) y sales farmacéuticamente aceptables, hidratos y solvatos de los mismos: donde: n es 0; R13 es […]

PROFARMACOS DE ANALOGOS DE GABA, COMPOSICIONES Y SUS USOS, del 1 de Mayo de 2008, de XENOPORT, INC.: Un compuesto seleccionado entre compuestos de Fórmula (VII) y sales farmacéuticamente aceptables, hidratos y solvatos de los mismos: donde: n es 0; R13 es […]