Procedimiento para la fabricación de perfiles o listones largos a partir de masas moldeables que se solidifican en un molde y un molde.

Procedimiento para la fabricación de perfiles o listones (21) largos a partir de masas moldeables que se solidifican en un molde con al menos una parte inferior y al menos una parte superior del molde,

bajo inyección continua de masa (20) moldeable en una cavidad (4), extrayéndose del molde la masa (20) moldeable inyectada, y alejándose del o de los punto (s) de inyección, bajo prolongación continua progresiva del perfil formado, o del listón (21) formado, mediante movimiento relativo de los componentes del molde, e inyectando masa (20) moldeable hasta que el perfil, o el listón (21), haya alcanzado su longitud prevista, caracterizado porque al comienzo de la inyección, la masa (20) moldeable rellena un sector (4a) terminal de la cavidad (4) del molde, cerrado en la dirección de salida del perfil que se forma, o del listón (21) que se forma, hasta detrás del punto (3) de inyección, permaneciendo posicionado por la presión del proceso el sector del frente de la masa (20) moldeable detrás del punto (3) de inyección, como sector (20a) libre del frente, respecto a la parte superior del molde, durante el movimiento relativo de los componentes del molde, rellenándose la cavidad (4) del molde, mientras la masa (20) moldeable es extraída y alejada del punto (3) de inyección.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/062626.

Solicitante: DIPL. ING. GOTTFRIED STEINER, INGENIEURBÜRO FÜR KUNSTSTOFFTECHNIK.

Nacionalidad solicitante: Austria.

Dirección: POSTSTRASSE 12 8724 SPIELBERG AUSTRIA.

Inventor/es: STEINER,Gottfried, KRIVEC,Thomas.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/56 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › utilizando elementos de moldes móviles durante o después de la inyección, p. ej. para el moldeo de inyección-compresión.

PDF original: ES-2381795_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de perfiles o listones largos a partir de masas moldeables que se solidifican en un molde y un molde La invención se refiere a un procedimiento para la fabricación de perfiles o listones largos a partir de masas moldeables que se solidifican en un molde con al menos una parte inferior y al menos una parte superior del molde, bajo inyección continua de masa moldeable en una cavidad, extrayéndose del molde la masa moldeable inyectada, y alejándose del (de los) punto (s) de inyección, bajo prolongación continua progresiva del perfil formado, o del listón formado, mediante movimiento relativo de los componentes del molde, e inyectando masa moldeable hasta que el perfil, o el listón, haya alcanzado su longitud prevista.

La invención se refiere, además, a un molde para la fabricación de perfiles o listones largos a partir de masas moldeables que se solidifican, con al menos una parte superior del molde y al menos una parte inferior del molde, estando dispuesta en una de las partes del molde, al menos una pieza insertada de inyección y, en la otra, un suplemento perfilado del molde, que determina al menos en su mayor parte, la geometría del perfil o del listón, y conforma la cavidad del molde, pudiendo desplazarse el suplemento perfilado del molde y la parte del molde que presenta la pieza insertada de inyección, en la extensión longitudinal de la cavidad del molde, uno respecto a otra en movimiento relativo, de tal manera que gracias a este movimiento, se puede fabricar el perfil o el listón dentro y fuera del molde, en la longitud prevista.

Un procedimiento y un dispositivo del tipo citado al comienzo, se conocen por el documento WO-A-2006/045720. Aquí se llena con masa moldeable un molde sencillo formado entre componentes del molde de la parte superior y de la parte inferior del molde, después de rellenar el molde sencillo, se extrae la masa antes inyectada, alejándose permanentemente del molde, con dilatación de la zona conformadora y con prolongación del perfil a formar. En este conocido procedimiento y en el molde conocido, son características que después de la carga volumétrica del molde sencillo inicial, la pieza moldeada por inyección que se genera, se acrecienta inmediatamente de forma continua, o se forma continuamente, en la zona del enlace del punto de inyección con la cavidad del molde, y no en el frente de la corriente, como es el caso en el moldeo convencional por inyección. Durante el proceso de inyección se transporta permanentemente lejos de la zona de inyección, la masa inyectada y que se solidifica lentamente, y que forma el perfil a generar. Del procedimiento convencional de extrusión se diferencia este procedimiento, sobre todo, porque se pueden producir perfiles de longitud determinada cuya geometría en anchura no está tan restringida como en el procedimiento de extrusión.

Por el documento US-A-3, 992, 503 se conoce, además, un procedimiento para la fabricación de un tubo estriado, a partir de un material termoplástico. Se fabrica un sector de tubo por moldeo por inyección en una cavidad del molde, entre dos partes del molde, que están realizadas de tal manera que el estriado deseado se conforme en la cara exterior del tubo. Después de la solidificación de un fragmento de tubo, se retira la parte exterior del molde, y se transporta el fragmento de tubo elaborado en dirección longitudinal. Ahora se posiciona de nuevo la parte exterior del molde, para en estado cerrado, a continuación del fragmento de tubo formado, disponer de una cavidad del molde para la formación del siguiente fragmento del tubo. Estos pasos del procedimiento se repiten hasta que se haya alcanzado la longitud deseada del tubo. Otro procedimiento que trabaja en forma similar, para la fabricación por sectores, de un cuerpo de forma tubular, se conoce por el documento EP-A- 0 018 044.

La misión de la invención se basa en mejorar más el procedimiento conocido por el documento WO-A2006/045720, y el molde conocido por él, en especial para poder fabricar perfiles o listones de calidad especialmente buena, de longitud definida.

Por lo que se refiere al procedimiento, se resuelve la misión impuesta según la invención, haciendo que al comienzo de la inyección, la masa moldeable rellene un sector terminal de la cavidad del molde, cerrado en la dirección de salida del perfil que se forma, o del listón que se forma, hasta detrás del punto de inyección, permaneciendo posicionado por la presión del proceso, el sector del frente de la masa moldeable detrás del punto de inyección, como sector libre del frente, respecto a la parte superior del molde, durante el movimiento relativo de los componentes del molde, rellenándose la cavidad del molde, mientras la masa moldeable es extraída y alejada del punto de inyección.

Por lo que se refiere al molde, se resuelve la misión impuesta según la invención, haciendo que el suplemento perfilado del molde presente una cavidad correspondiente a la longitud del perfil a fabricar o del listón a fabricar, y juntamente con la parte del molde que presenta la pieza insertada de inyección, forma sectores terminales cerrados de la cavidad, únicamente al comienzo y al final del proceso de inyección.

En el procedimiento según la invención, y con el dispositivo según la invención, al comienzo del proceso de inyección, sólo se rellena pues un sector terminal anterior de la cavidad, en el otro extremo, la cavidad del molde está abierta por el momento. El frente de la masa fundida, libre durante el proceso de inyección, permanece posicionado respecto a la parte superior del molde. No es hasta cerca del final del proceso de inyección, que se rellena el sector terminal posterior de la cavidad. Gracias al frente libre de la masa fundida, se pueden fabricar perfiles o listones de calidad especialmente buena.

En una variante preferente y especialmente ventajosa de realización del procedimiento según la invención, se regula separadamente la temperatura del sector libre del frente de la masa moldeable cargada. Esta medida permite mantener el sector libre del frente a una temperatura que garantiza un flujo correcto de alejamiento de la masa moldeable desde el punto de inyección, y de tal manera permite generar cualitativamente perfiles de calidad especialmente buena.

Aquí el sector libre del frente de la masa moldeable cargada, se puede atemperar en forma constante, o atemperarse en forma variable, lo cual puede repercutir en forma especialmente ventajosa en la calidad del perfil o del listón.

El molde según la invención contiene en la parte del molde que presenta la pieza insertada de inyección, un elemento regulador de la temperatura que se pone en contacto con la superficie de la masa moldeable inyectada y, de esta manera, se cuida de una regulación constante o variable de la temperatura del sector libre del frente de la masa moldeable inyectada.

El elemento regulador de la temperatura se extiende de preferencia a los dos lados del punto de inyección, y en este caso se puede enfriar delante del punto de inyección, para secundar el proceso de solidificación del perfil que sale del molde, o del listón que sale del molde.

Para poder terminar con un molde, perfiles o listones de diferentes longitudes definidas, es ventajoso cuando el suplemento perfilado del molde presenta un carrillo alojado desplazable provisto con un suplemento perfilado, el cual está realizado de una o varias piezas.

El molde puede presentar, además, en la zona de salida del perfil formado, o del listón formado, una unidad de acabado para el tratamiento, en especial alisado, de la superficie del perfil que sale del molde, o del listón que sale del molde. Este acabado se puede realizar de forma diferente, por ejemplo, con radiación infrarroja, con ultrasonidos, por flameado o por acabado mecánico.

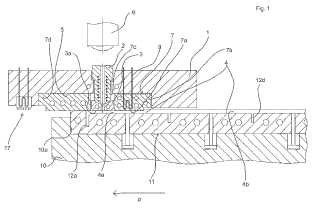

Otras notas características, ventajas y particularidades de la invención, se explican en detalle ahora de la mano del dibujo que representa la estructura de principio y el funcionamiento de principio de la invención. En él se muestran:

Figura 1, un corte longitudinal de un molde realizado según la invención.

Figuras 2 a 7, cortes longitudinales del molde según la figura 1 en diferentes estadios, durante la inyección de masa moldeable, o durante la fabricación de un perfil o de un listón, y Figura 8, un corte transversal a lo largo del plano de corte caracterizado por la línea A-A en la figura 4.

El molde según la invención presenta una parte superior y una inferior del molde, cuyas partes del... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de perfiles o listones (21) largos a partir de masas moldeables que se solidifican en un molde con al menos una parte inferior y al menos una parte superior del molde, bajo inyección continua de masa (20) moldeable en una cavidad (4) , extrayéndose del molde la masa (20) moldeable inyectada, y alejándose del o de los punto (s) de inyección, bajo prolongación continua progresiva del perfil formado, o del listón (21) formado, mediante movimiento relativo de los componentes del molde, e inyectando masa (20) moldeable hasta que el perfil, o el listón (21) , haya alcanzado su longitud prevista, caracterizado porque al comienzo de la inyección, la masa (20) moldeable rellena un sector (4a) terminal de la cavidad (4) del molde, cerrado en la dirección de salida del perfil que se forma, o del listón (21) que se forma, hasta detrás del punto (3) de inyección, permaneciendo posicionado por la presión del proceso el sector del frente de la masa (20) moldeable detrás del punto (3) de inyección, como sector (20a) libre del frente, respecto a la parte superior del molde, durante el movimiento relativo de los componentes del molde, rellenándose la cavidad (4) del molde, mientras la masa (20) moldeable es extraída y alejada del punto (3) de inyección.

2. Procedimiento según la reivindicación 1, caracterizado porque, separadamente, se regula la temperatura del sector (20a) libre del frente de la masa (20) moldeable cargada.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque, el sector (20a) libre del frente de la masa (20) moldeable cargada, se atempera en forma constante.

4. Procedimiento según la reivindicación 1 ó 2, caracterizado porque, el sector libre del frente de la masa (20) moldeable cargada, se atempera en forma variable.

5. Molde para la fabricación de perfiles o listones (21) largos a partir de masas (20) moldeables que se solidifican, con al menos una parte superior del molde y al menos una parte inferior del molde, estando dispuesta en una de las partes del molde, al menos una pieza (3) insertada de inyección y, en la otra, un suplemento (10, 11) perfilado del molde, que determina al menos en su mayor parte, la geometría del perfil o del listón (21) , y conforma la cavidad (4) del molde, pudiendo desplazarse el suplemento perfilado del molde y la parte del molde que presenta la pieza (3) insertada de inyección, en la extensión longitudinal de la cavidad (4) del molde, uno respecto a otra en movimiento relativo, de tal manera que gracias al movimiento, se puede fabricar el perfil o el listón (21) dentro y fuera del molde, en la longitud prevista,

caracterizado porque el suplemento (10, 11) perfilado del molde presenta una cavidad (4) correspondiente a la longitud del perfil a fabricar o del listón (21) a fabricar, y juntamente con la parte del molde que presenta la pieza (3) insertada de inyección, forma sectores terminales cerrados de la cavidad, únicamente al comienzo y al final del proceso de inyección.

6. Molde según la reivindicación 5, caracterizado porque en la parte del molde que presenta la pieza (3) insertada de inyección, está insertado un elemento (7) regulador de la temperatura, que se pone en contacto con la superficie de la masa (20) moldeable inyectada.

7. Molde según la reivindicación 6, caracterizado porque el elemento (7) regulador de la temperatura se puede enfriar al menos delante del punto de inyección.

8. Molde según la reivindicación 6, caracterizado porque el elemento (7) regulador de la temperatura se puede atemperar en forma variable detrás del punto de inyección

9. Molde según alguna de las reivindicaciones 5 a 8, caracterizado porque el suplemento (10, 11) perfilado del molde presenta un carrillo (10) alojado desplazable, provisto con un suplemento (11) perfilado, y que está realizado de una o varias piezas.

10. Molde según la reivindicación 5, caracterizado porque está prevista una unidad (17) de acabado para el tratamiento, en especial alisado, de la superficie libre del perfil que sale del molde, o del listón (21) que sale del molde.

11. Molde según la reivindicación 10, caracterizado porque el acabado se realiza con radiación infrarroja, con ultrasonidos, por flameado o por acabado mecánico.

Patentes similares o relacionadas:

Un procedimiento y aparato para el moldeado por inyección de un artículo hueco alargado, del 17 de Junio de 2020, de HOLLISTER INCORPORATED: Un procedimiento de moldeo por inyección de un artículo hueco alargado (20a), tal como un catéter urinario, dicho procedimiento comprende las etapas […]

Molde para moldeo por inyección-compresión, del 4 de Marzo de 2020, de UNITEAM ITALIA S.R.L: Molde para moldeo por inyección-compresión que comprende: - un punzón y una matriz adecuada para cerrar sobre el punzón para delimitar con […]

Preforma moldeada por inyección y su fabricación, del 20 de Noviembre de 2019, de Gr8 Engineering Limited: Una preforma termoplástica moldeada por inyección para moldeo por soplado para formar un recipiente, incluyendo la preforma una parte de base cerrada […]

Método de moldeo por inyección, del 7 de Agosto de 2019, de Gr8 Engineering Limited: Un método de moldeo por inyección de un artículo , incluyendo el método los pasos de: (a) proporcionar un molde de inyección incluyendo partes de molde primera […]

Molde de inyección de una preforma de plástico, del 8 de Mayo de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde (9') de inyección de una preforma de plástico, que comprende una primera parte y una segunda parte , fijadas entre sí, y una tercera parte , […]

Procedimiento de fabricación de una pieza de material compuesto termoplástica mediante moldeo por inyección y compresión bajo vacío, dispositivo de implementación y pieza así obtenida, del 8 de Octubre de 2018, de ARKEMA FRANCE: Procedimiento de fabricación de una pieza de material compuesto estructural o semiestructural, que puede tener una forma compleja, que comprende un refuerzo […]

Aparato de inyección-compresión para fabricar recipientes de material termoplástico, del 1 de Octubre de 2018, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un aparato de inyección-compresión para la fabricación de recipientes de material termoplástico (P), en particular, preformas de PET, que tiene […]

Método para la fabricación de piezas moldeadas de plástico laminares, en particular paneles de plástico, del 18 de Enero de 2017, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Método para la fabricación de una pieza moldeada de plástico, en particular de una pieza moldeada laminar de pared gruesa como un panel, con las etapas: […]