PROCEDIMIENTO Y DISPOSITIVO PARA ROTOMOLDEO DONDE EL CALENTAMIENTO/ENFRIAMIENTO DE LOS MOLDES SE LLEVA A CABO MEDIANTE CIRCULACION DE FLUIDO TERMICO A TRAVES DE UNA CAMARA CON GEOMETRIA PARALELA A LA SUPERFICIE DE LOS MOLDES.

Procedimiento y dispositivo para rotomoldeo donde el calentamiento/enfriamiento de los moldes se lleva a cabo mediante circulación de fluido térmico a través de una cámara con geometría paralela a la superficie de los moldes.

La presente invención hace referencia a un procedimiento y un dispositivo para rotomoldeo de piezas donde el calentamiento/enfriamiento de los moldes se lleva a cabo mediante la circulación de fluido térmico que fluye en el interior de una cavidad con la misma geometría y paralela al molde electroconformado, permitiendo principalmente la uniformidad del calentamiento/enfriamiento en toda la superficie de la pieza y un menor espesor de pared para el molde.

El procedimiento consta de tres fases que comprenden la fabricación de los moldes (1, 2), ensamblaje del dispositivo de rotomoldeo y montaje del dispositivo en una máquina de rotomoldeo.

El dispositivo de rotomoldeo comprende un recinto (4) aislado térmicamente que dispone de una pluralidad de orificios, a través de los cuáles se permite la entrada de fluido térmico mediante un sistema de canalizaciones (5), disponiéndose en el interior de dicho recinto un conjunto de dos moldes de idéntica geometría cuyas superficies quedan en planos paralelos, siendo uno de los moldes (2) de mayores dimensiones que el otro (1) lo que permite disponer de una cavidad hueca (7) con la misma geometría y paralela a las superficies de los moldes por donde circula el fluido térmico, una colada de resina (3) del tipo epóxica que mantiene el conjunto estanco y un dispositivo de cierre hermético (6).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801672.

Solicitante: UNIVERSIDAD DE LAS PALMAS DE GRAN CANARIA.

Nacionalidad solicitante: España.

Inventor/es: KEARNS, MARK, MONZON VERONA,MARIO DOMINGO, HERNANDEZ CASTELLANO,PEDRO MANUEL, BENITEZ VEGA,ANTONIO NIZARDO, MARRERO ALEMAN,Mª DOLORES, ÁLVAREZ PADRÓN,Mª DE LOS ÁNGELES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › utilizando líquido, gas o vapor de agua.

- B29C41/38 B29C […] › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › Moldes, núcleos u otros soportes.

- B29C41/46 B29C 41/00 […] › Calentamiento o enfriamiento.

Fragmento de la descripción:

Procedimiento y dispositivo para rotomoldeo donde el calentamiento/enfriamiento de los moldes se lleva a cabo mediante circulación de fluido térmico a través de una cámara con geometría paralela a la superficie de los moldes. Sector de la técnica

La presente invención hace referencia a un procedimiento y un dispositivo para rotomoldeo de piezas donde el calentamiento/enfriamiento de los moldes se lleva a cabo mediante la circulación de fluido térmico que fluye en el interior de una cavidad con la misma geometría y paralela al molde electroconformado. Estado de la técnica

Usualmente, en el rotomoldeo de piezas plásticas, se utilizan hornos convencionales para calentar los moldes en los que se depositara el material a moldear. Este tipo de horno debe estar en funcionamiento durante 24 horas al día, ya que el coste de pararlo y reiniciarlo es muy alto. También se conocen sistemas de calentamiento directo con aceite pero donde el fluido circula por canales construidos alrededor de la cavidad bien mediante mecanizado o bien mediante fundición. El proceso de calentamiento/enfriamiento en este último caso no es uniforme y además el molde tiene un espesor de pared considerablemente mayor que el propuesto.

Se conocen algunas aplicaciones en las que se han utilizado las microondas en el moldeo de materiales plásticos en sustitución de los hornos convencionales. Así en US-A-5, 222, 543 se describe un procedimiento para el moldeo por centrifugación de tubería plástica para conducciones en el que, con objeto de conseguir una reticulación uniforme, se utiliza una guía de ondas coaxial al molde para calentar el tubo durante el proceso de formación. Tal solución plantea graves problemas en las juntas giratorias puesto que deben ser estancas a las microondas y, en todo caso, el procedimiento solo es útil para moldear productos que presenten un eje central de simetría y una dimensión longitudinal considerable respecto a su dimensión transversal.

US-A-5, 639, 414 describe un procedimiento para el moldeo de neumáticos en los que se utilizan moldes de resina cargados con ferritas, de tal forma que estas últimas absorban las microondas. El problema a resolver es el de las diferencias de temperatura en los moldes convencionales. Mediante la utilización de moldes en resinas cargadas más o menos con ferritas y su irradiación con microondas pueden conseguirse diferencias de temperatura de 20 a 30ºC entre diversas partes del molde, mejorando la calidad del producto final. La incorporación de ferritas o, en general, partículas susceptibles de absorber microondas en materiales transparentes a las mismas se describe en JP 8103915.

Por último en ES 2190709 se describe un método y dispositivo de rotomoldeo de piezas de material plástico, en el que el calentamiento de los moldes se efectúa en una cámara resonante mediante microondas. Este método y dispositivo no son capaces de lograr una uniformidad óptima sobre la superficie del molde.

Por otra parte, el rotomoldeo es una técnica especialmente favorable a la fabricación de piezas huecas, de poco peso, que presenten formas complicadas y en las que se desee un buen acabado superficial. En estas condiciones, está especialmente indicada la utilización de moldes metálicos que, desgraciadamente, no interactúan con las microondas, por lo que no pueden ser calentados por las mismas de forma directa.

Es un objetivo de la presente invención el disponer de un procedimiento y dispositivo de rotomoldeo que permita calentar moldes metálicos utilizando una técnica que mejore la eficiencia energética del calentamiento/enfriamiento y la uniformidad del calentamiento en toda la superficie del molde.

Es otro objetivo de la presente invención el disponer de un dispositivo de rotomoldeo con calentamiento de moldes metálicos mediante circulación de fluido térmico que permita realizar simultáneamente el rotomoldeo y el calentamiento de los moldes. Explicación de la invención

El procedimiento para rotomoldeo objeto de la presente invención consta de tres fases temporales. En la primera fase se procede a la fabricación de un molde de material plástico, mediante técnicas de prototipado rápido o cualquier otra técnica de mecanizado del tipo CNC, de geometría idéntica pero distintas dimensiones que el molde electroconformado. En la segunda fase se procede al ensamblaje de las piezas de las que consta el dispositivo de rotomoldeo, mediante el cual se logra dejar una cavidad entre los moldes por donde circula el fluido térmico. En la tercera y última fase se procede al rotomoldeo de las piezas a fabricar con calentamiento simultáneo de los moldes y enfriamiento posterior para permitir la extracción de las piezas terminadas.

El dispositivo que permite realizar el procedimiento de rotomoldeo objeto de la presente invención consta de un recinto aislado térmicamente en el cuál se han practicado múltiples orificios de entrada para las canalizaciones a través de las cuáles circula el fluido térmico encargado del calentamiento/enfriamiento de los moldes. En el interior de este recinto se ensamblan el molde plástico y el molde metálico, dejando una cavidad hueca entre ambas superficies por la cual circula el fluido térmico. Al molde plástico se le practican unos orificios de entrada para las canalizaciones por donde circula el fluido térmico, en función de la geometría de la pieza a fabricar. El conjunto formado por el recinto, el molde de plástico y el molde metálico se rellana con una colada de resina para sellarlo. A continuación se cierra herméticamente el recinto, se conecta el sistema de canalizaciones para la entrada del fluido térmico y todo el conjunto se conecta a una máquina de rotomoldeo.

Las ventajas que se derivan de la utilización del procedimiento y dispositivo para rotomoldeo objeto de la presente invención son las siguientes:

- Uniformidad del calentamiento/enfriamiento en toda la superficie de la pieza.

- Menor espesor de pared para el molde.

- Permite la estandarización del portacáscaras de tal manera que se puede aprovechar el mismo portamoldes para diferentes geometrías dependiendo del tamaño de las mismas.

Descripción de las figuras

La figura 1 muestra un alzado esquemático del dispositivo objeto de la invención donde se representan cada una de las piezas que lo componen.

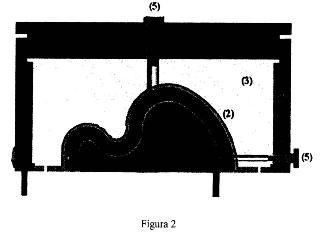

La figura 2 muestra un alzado seccionado en el

que se representan la cavidad, entre las superficies de los moldes, por la que circula el fluido térmico.

Modo de realización preferente de la invención

Aunque la invención se describe en términos de una realización específica preferida, será fácilmente evidente para los expertos en esta técnica que se pueden hacer diversas modificaciones, redisposiciones y reemplazos. El alcance de la invención está definido por las reivindicaciones adjuntas a la misma.

Con el fin de demostrar mejor las características de la invención, se describe a continuación, a título de ejemplo y sin carácter limitativo, un modo de realización preferido en base a las figuras anteriormente descritas.

El procedimiento objeto de la invención comprende las siguientes etapas:

En primer lugar se procede a la fabricación de un molde electroconformado (1) de la pieza a fabricar así como un molde plástico (2) con la misma geometría de la pieza a fabricar pero con dimensiones distintas. Las dimensiones del molde plástico (1) serán mayores que las del molde electroconformado (2) con el objetivo de que en el proceso de ensamblaje del conjunto se disponga de una cavidad hueca (7) por donde circule el fluido térmico encargado del calentamiento/enfriamiento de los moldes.

La segunda etapa consiste en el ensamblaje o montaje del dispositivo de rotomoldeo objeto de la presente invención, como puede apreciarse en las figuras1y2.El dispositivo consta de un recinto aislado térmicamente (4) que comprende una pluralidad de orificios de entrada para el sistema de canalizaciones (5) por donde circulará el fluido térmico hacia el interior de la cavidad hueca (7) paralela a las superficies de ambos moldes y con la misma geometría. En el interior del mismo se ensambla el conjunto formado por dos moldes, uno de plástico (2) y otro metálico (1) , quedando un espacio hueco o cavidad (7) por el cual circulará el fluido térmico introducido a través del sistema de canalizaciones...

Reivindicaciones:

1. Dispositivo para rotomoldeo que comprende un recinto (4) aislado térmicamente que dispone de una pluralidad de orificios, a través de los cuáles se permite la entrada de fluido térmico mediante un sistema de canalizaciones (5) , disponiéndose en el interior de dicho recinto un conjunto de dos moldes de idéntica geometría cuyas superficies quedan en planos paralelos, siendo uno de los moldes (2) de mayores dimensiones que el otro (1) lo que permite disponer de una cavidad hueca (7) con la misma geometría y paralela a las superficies de los moldes por donde circula el fluido térmico, y disponiendo el molde de mayores dimensiones (2) de una pluralidad de orificios a través de los cuáles se permite la entrada de fluido térmico mediante un sistema de canalizaciones (5) , una colada de resina (3) del tipo epóxica que mantiene el conjunto estanco y un dispositivo de cierre hermético (6) del conjunto que dispone de una pluralidad de orificios a través de los cuáles se permite la entrada de fluido térmico mediante un sistema de canalizaciones (5) .

2. Procedimiento de rotomoldeo, de los que utilizan moldes metálicos (1) , donde el calentamiento/enfriamiento de los moldes se lleva a cabo mediante circulación de fluido térmico que comprende las siguientes etapas:

- Fabricación de un molde metálico (1) de la pieza que se desea fabricar así como un molde plástico

(2) con la misma geometría que el molde metálico (1) pero de mayores dimensiones.

- Ensamblaje o montaje del dispositivo de rotomoldeo de manera que se disponga una cavidad hueca

(7) con la misma geometría y paralela a la superficie de los moldes plástico (2) y metálico (1) .

- Ensamblaje o montaje del dispositivo de rotomoldeo en una máquina de rotomoldeo la cual permite el giro de los moldes sobre al menos dos ejes mientras se lleva a cabo simultáneamente el calentamiento/enfriamiento de los moldes mediante fluido térmico.

Patentes similares o relacionadas:

Moldes de hueco de bajo CTE con superficie texturizada y método de fabricación y utilización de los mismos, del 29 de Julio de 2020, de Genius Solutions Engineering Company: Una herramienta de rotomoldeo que tiene una superficie texturizada, comprendiendo la herramienta: Una carcasa que tiene; una porción […]

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Control de la temperatura de un elemento de herramienta, del 11 de Diciembre de 2019, de SURFACE GENERATION LIMITED: Un conjunto de elemento de herramienta que comprende: un elemento de herramienta que tiene una superficie de herramienta y una superficie de […]

Control de temperatura de herramienta, del 9 de Octubre de 2019, de SURFACE GENERATION LIMITED: Una herramienta de molde que comprende una cara de herramienta y una superficie de control de temperatura , opuesta a la cara de herramienta […]

Proceso para fabricar cuerpos alargados huecos fabricados de material compuesto, del 22 de Marzo de 2019, de Top Glass EU SA: Proceso para fabricar cuerpos alargados huecos, varas opcionalmente ahusadas, fabricados de resina sintetica reforzada que comprende, para cada ciclo […]

Aparato para fabricar cuerpos alargados huecos hechos de material compuesto, del 26 de Febrero de 2019, de Top Glass EU SA: Aparato para fabricar cuerpos alargados huecos, varas opcionalmente ahusadas, hechos de resina sintetica reforzada: - un molde alargado que tiene una superficie […]

Manguito de regulación de temperatura, preferentemente para herramientas de moldeo por inyección de plástico, del 19 de Febrero de 2019, de Ziegler, Sven: Manguito de regulación de temperatura para enfriar o regular la temperatura de espigas en la construcción de moldes, en particular para herramientas […]

Método y aparato para fabricación de un componente de pala de turbina eólica con temperatura de curado uniforme, del 7 de Noviembre de 2018, de VESTAS WIND SYSTEMS A/S: Un aparato de moldeo de un componente de pala de turbina eólica para fabricación de un componente de pala de turbina eólica que tiene una […]