Procedimiento y aparato de mezclado para mezclar gas en pasta en un reactor cerrado.

Un aparato de mezclado para mezclar gas en una pasta formada por un líquido y sólidos,

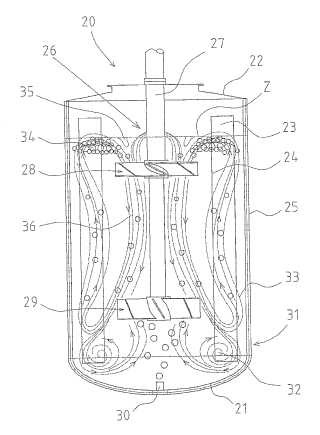

en el que el aparatoconsiste en un reactor vertical cilíndrico cerrado (20) que está dotado de una parte de debajo (21) y una cubierta(22), con una altura de pasta efectiva de alrededor de 1,5 - 2 veces el diámetro del reactor, un miembro demezcladora ubicado en el interior del reactor que consiste en dos mezcladoras conectadas una por encima de la otraen el mismo eje (27), unos deflectores de flujo (23), dirigidos hacia dentro con una separación con respecto a lapared de reactor (25) que es de aproximadamente 1/5 del diámetro del reactor, y una tubería de alimentación de gas(30) ubicada en el reactor, en el que

el reactor se equipa con un miembro de mezcladora (26), el cual consiste en una mezcladora superior (28) y unamezcladora inferior (29), mediante lo cual la mezcladora superior de cuchillas rectas se equipa con por lo menosseis, preferiblemente ocho, cuchillas (37), que están inclinadas con respecto a la horizontal con un ángulo de 25 -35º, y la mezcladora inferior de cuchillas rectas se equipa con por lo menos seis, preferiblemente ocho, cuchillas(39),

caracterizado por que

- el reactor se equipa con por lo menos seis, preferiblemente ocho, deflectores de flujo,

- las cuchillas de la mezcladora inferior están inclinadas con respecto a la horizontal con un ángulo de 60 -70º,

- la tubería de alimentación de gas está ubicada en la parte de debajo del reactor, por debajo de lamezcladora inferior.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2007/000037.

Solicitante: OUTOTEC OYJ.

Nacionalidad solicitante: Finlandia.

Dirección: RIIHITONTUNTIE 7 02200 ESPOO FINLANDIA.

Inventor/es: NYMAN, BROR, HULTHOLM, STIG-ERIK, LILJA, LAUNO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01F3/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 3/00 Mezcla, p. ej. dispersión, emulsión, según las fases que vayan a mezclarse. › de gases o de vapores con líquidos (mezclando bebidas no alcohólicas con gases A23L 2/54).

- B01F7/00 B01F […] › Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad).

- B01F7/16 B01F […] › B01F 7/00 Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad). › con agitadores que giran alrededor de un eje vertical.

- B01F7/22 B01F 7/00 […] › de hélices.

- B01J19/00 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B01J19/18 B01J […] › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos con elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad).

- B01J8/22 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con gas que se introduce en el líquido.

PDF original: ES-2391388_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato de mezclado para mezclar gas en pasta en un reactor cerrado

La invención que se presenta en el presente documento se refiere a un aparato de mezclado y un procedimiento para mezclar gas en pasta en un reactor de mezclado cerrado, que usa gas como un proceso químico con una alta eficiencia y en el que el contenido en sólidos en la solución es alto. El aparato de mezclado de acuerdo con la invención comprende un reactor cerrado, por lo menos dos mezcladoras a unas alturas diferentes, las cuales se encuentran en el mismo eje, una tubería de alimentación de gas por debajo de la mezcladora inferior y los deflectores ubicados en el área de pared. Las cuchillas de mezcladora son en su mayor parte de forma rectangular y su cantidad es de un mínimo de seis. En el procedimiento de acuerdo con la invención, el gas que se alimenta a la sección de debajo del reactor se dispersa en una pasta formada por un líquido y sólidos por medio de la mezcladora inferior, de tal modo que el flujo de pasta se descarga sobre la pared del espacio de reactor, haciéndose que una parte de ese flujo vuelva por debajo de la mezcladora y haciéndose que una parte se eleve al espacio entre los deflectores y la pared de reactor en la sección superior del espacio de reactor. El flujo de pasta en la sección superior del reactor se desvía con la ayuda de la mezcladora superior para dirigir éste al centro del espacio de reacción, dando lugar de forma simultánea a que se formen unos flujos horizontales y verticales que portan las burbujas de gas. El flujo de pasta se desvía también por medio de la mezcladora superior para descargarse hacia debajo como un flujo uniforme hacia la mezcladora inferior.

Convencionalmente, un reactor vertical cerrado consiste en una sección cilíndrica vertical y una parte de debajo cerrada y una sección de cubierta. La sección de cubierta tiene una abertura en la misma, que es, en general, ligeramente más grande que el diámetro de la mezcladora. El gran vórtice de gas al que da lugar el mezclado en el reactor se evita principalmente mediante cuatro deflectores convencionales. En un caso convencional, la anchura de los deflectores es de 0, 05 - 0, 10 veces el diámetro del reactor, y el hueco entre los deflectores y la pared es de 0, 017 veces el diámetro del reactor. Una mezcladora de cuatro cuchillas convencional se acopla al extremo inferior del eje, en el que el ángulo de cuchilla puede ajustarse por separado. En general, éste es de 45º. En los casos en los que se desea una succión superficial, la mezcladora puede elevarse más cerca de la superficie de la solución. En ese caso, las formaciones de gas cónicas que se realizan mediante la mezcladora, vórtices, se dispersan para dar unas burbujas mediante la mezcladora y se empujan hacia debajo de alguna forma, no obstante, no directamente hacia la parte de debajo, debido a que el flujo que se consigue mediante la mezcladora en la dirección del eje no es siquiera lo bastante potente para que la suspensión de los sólidos en la parte de debajo tenga lugar de forma adecuada.

Si el volumen efectivo del reactor fuera tal que la profundidad del líquido que va a mezclarse es aproximadamente la misma que el diámetro del reactor, en los casos normales es suficiente un miembro de mezclado en el extremo de debajo del eje. La dirección y la magnitud del efecto de fuerza del miembro de mezclado dependen de su tipo (forma) . Los procesos requieren normalmente un mezclado, el cual forma tanto una fuerte turbulencia como una circulación suficiente. Si el volumen efectivo es tan grande que la profundidad de solución es de 1½ - 2 veces o más que el diámetro del reactor, a menudo varios miembros de mezclado se requieren uno por encima de otro a una distancia adecuada entre sí. En el presente caso, los tipos (formas) de mezcladora en el mismo eje pueden ser diferentes entre sí.

La alimentación de gas habitualmente tiene lugar alimentando oxígeno (oxidación) o hidrógeno (reducción) a la zona de impacto del miembro de mezclado de dispersión con una fuerza suficiente. A menudo en los reactores cerrados se desea tener el gas desde arriba de la superficie y la circulación de pasta de vuelta al flujo de solución. Si se usa aire, esto no parece sensato, debido a que entonces la cantidad de nitrógeno sólo aumenta en la circulación, pero tanto con oxígeno como con hidrógeno puros, el gas final puede recuperarse para su uso adicional aspirando éste desde arriba de la superficie.

Para aspirar el gas desde arriba de la superficie y de dispersar éste adicionalmente en la pasta, se conocen en la técnica anterior unas tuberías en cruz de autosucción, en las que el espacio de gas en el extremo inferior del eje hueco se ramifica normalmente en una tubería abierta de cuatro puntas. La tubería en cruz giratoria da lugar a una subpresión en el espacio de gas, debido a lo cual el gas se descarga y se dispersa para dar unas burbujas en el espacio de solución de reactor. Ha de observarse que, a medida que la temperatura de la solución se eleva, la presión de vapor se eleva de forma simultánea, mediante lo cual el efecto de la subpresión se debilita. Este tipo de tubería en una estructura en cruz no es capaz, no obstante, de dispersar el gas adicionalmente en la solución, mucho menos de mantener la suspensión de sólidos gruesos en movimiento.

Se conoce también un procedimiento de aspiración de gas a partir de la superficie basándose en lo que se denomina el principio de corriente descendente. La publicación de patente de los Estados Unidos 4.454.077 describe un aparato en el que se usa un miembro de mezclado de tipo husillo de doble cabezal para bombear hacia debajo gas a través de un tubo central y, adicionalmente, el aparato incluye unos deflectores superior e inferior. La publicación de patente de los Estados Unidos 4.328.175 describe el mismo tipo de dispositivo, si bien la parte de arriba del tubo central tiene una forma cónica.

Por lo tanto, se conoce que el gas se desplaza hasta la mezcladora por medio de la intensificación del potente vórtice central que se crea mediante el eje de mezcladora. Este vórtice de gas fuerte y un menudo voluminoso transporta gas a partir de la superficie al líquido o pasta que va a mezclarse a veces de forma muy efectiva, si bien a un cierto volumen de gas el funcionamiento del miembro de mezcladora se debilita a medida que la mezcladora gira “en una gran burbuja de gas”. Entonces, a medida que la potencia se hace más débil, el vórtice se debilita y la entrada del gas desde la superficie a la solución se reduce. El vórtice que se genera de la forma que se describe anteriormente está no obstante descontrolado y, a medida que éste alcanza el miembro de mezclado, se da lugar a unas violentas fluctuaciones de potencia y, por lo tanto, a daño en el equipo, etc. Lo peor de todo es que la mezcladora ya no puede seguir logrando el mezclado de sólidos pulverulentos debido a su falta de efectividad, en particular con una alta densidad de suspensión de sólidos pulverulentos.

Un procedimiento se presenta en el artículo: “Onset of gas induction, power consumption, gas holdup and mass transfer in a new gas-induced reactor”, Hsu, Y-C., Peng, R. Y. y Huang, C. J., Chem. Eng. Sci., 52, 3883 (1997) , en el que gas se aspira a partir de la superficie por medio de un vórtice que se genera en la base de un gran eje. En el procedimiento se usaron dos mezcladoras conectadas con el mismo eje y ubicadas en un tubo de corriente cilíndrico, las cuales dieron lugar al efecto de vórtice en cuestión por medio de la subpresión que éstas crearon. No hubo deflectores en el reactor para evitar un vórtice. La mezcladora superior da lugar por lo tanto a un vórtice profundo en la base del eje, y el gas se aspira al líquido a partir de la parte inferior del vórtice. Probablemente la succión de gas a la mezcladora tiene lugar a rachas y somete a tensión el miembro de mezcladora. La mezcladora inferior recibe tanto el gas aspirado como el gas que se alimenta a éste y dispersa el mismo al líquido. La corriente de gas-líquido a partir de la parte inferior de la tubería de succión se descarga hacia la sección inferior del reactor, desviando ésta a lo largo de los lados en sentido ascendente hacia la superficie. El gas se descarga por encima de la superficie. El inconveniente del procedimiento es el hecho de que el gas ya no circula en el líquido hacia debajo a partir de la parte superior, es decir, no hay un gas de circulación real, en su lugar éste se descarga directamente por encima de la superficie, en la que el gas se libera del líquido debido al efecto centrífugo. La descarga... [Seguir leyendo]

Reivindicaciones:

1. Un aparato de mezclado para mezclar gas en una pasta formada por un líquido y sólidos, en el que el aparato consiste en un reactor vertical cilíndrico cerrado (20) que está dotado de una parte de debajo (21) y una cubierta (22) , con una altura de pasta efectiva de alrededor de 1, 5 - 2 veces el diámetro del reactor, un miembro de mezcladora ubicado en el interior del reactor que consiste en dos mezcladoras conectadas una por encima de la otra en el mismo eje (27) , unos deflectores de flujo (23) , dirigidos hacia dentro con una separación con respecto a la pared de reactor (25) que es de aproximadamente 1/5 del diámetro del reactor, y una tubería de alimentación de gas

(30) ubicada en el reactor, en el que el reactor se equipa con un miembro de mezcladora (26) , el cual consiste en una mezcladora superior (28) y una mezcladora inferior (29) , mediante lo cual la mezcladora superior de cuchillas rectas se equipa con por lo menos seis, preferiblemente ocho, cuchillas (37) , que están inclinadas con respecto a la horizontal con un ángulo de 25 35º, y la mezcladora inferior de cuchillas rectas se equipa con por lo menos seis, preferiblemente ocho, cuchillas (39) ,

caracterizado por que

-

60. 70º,

- la tubería de alimentación de gas está ubicada en la parte de debajo del reactor, por debajo de la mezcladora inferior.

2. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que la potencia que consume la mezcladora inferior (29) es por lo menos tres veces, preferiblemente por lo menos cinco veces la que consume la mezcladora superior (28) .

3. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que las cuchillas de la mezcladora superior (28) están inclinadas con respecto a la horizontal con un ángulo de 30º.

4. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que las cuchillas de la mezcladora inferior (29) están inclinadas con respecto a la horizontal con un ángulo de 62 º.

5. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que la altura (40) de la mezcladora inferior se encuentra en la región de 1/4 del diámetro de la mezcladora.

6. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que la altura (38) de la mezcladora superior se encuentra en la región de 1/6 del diámetro de la mezcladora.

7. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que la altura (40) de la mezcladora inferior se encuentra en la región de 1, 5 veces la altura (38) de la mezcladora superior.

8. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que el diámetro de las mezcladoras (28, 29) es superior a 0, 4, pero un máximo de 0, 5 veces el diámetro del reactor (20) .

9.

50. 70 % de la altura de pasta efectiva del reactor.

10. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que la distancia de la mezcladora inferior (29) a partir de la parte de debajo (21) del reactor se encuentra en la región del diámetro de la mezcladora.

11.

12. 15 % del diámetro del reactor.

12.

6. 8 % del diámetro del reactor.

13. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que el deflector (23) forma un miembro de transferencia de calor.

14. Un aparato de mezclado de acuerdo con la reivindicación 13, caracterizado por que el deflector (23) consiste en unos tubos (42) acoplados uno a otro por medio de unos componentes de tipo placa (41) .

15. Un aparato de mezclado de acuerdo con la reivindicación 1, caracterizado por que la parte de debajo del reactor (21) es curvada.

16. Un procedimiento para dispersar un gas que se alimenta a la sección de debajo de un espacio de reacción cerrado en una pasta formada por un líquido y sólidos por medio de unos deflectores de flujo (23) y un miembro de mezcladora (26) ubicado en el espacio de reacción, mediante lo cual la altura de pasta efectiva del espacio de reacción se encuentra en la región de 1, 5 - 2 veces el diámetro del espacio de reacción, en el que se usa un aparato de mezclado según se reivindica en una de las reivindicaciones anteriores, mediante lo cual el gas se alimenta por debajo de la mezcladora inferior (29) al flujo de pasta, que por medio de dicha mezcladora inferior (29) se dirige hacia la parte inferior de la pared de espacio de reacción y se hace que descargue en su interior dos corrientes separadas, haciéndose que una de las cuales gire a través de la pared hacia el centro de la parte de debajo de espacio de reacción en forma de un flujo toroidal y que la otra se eleve en la zona formada por la pared de espacio de reacción y los deflectores (23) en sentido ascendente hacia la superficie, en el que el flujo se desvía por medio de la mezcladora superior (28) hacia el centro del espacio de reacción y se hace que forme al mismo tiempo unos vórtices horizontales y verticales que portan las burbujas de gas; la dirección del flujo de pasta en el centro del espacio de reacción se desvía por medio de la mezcladora superior (28) para fluir hacia debajo como un flujo tubular uniforme hacia la mezcladora inferior (29) .

17. Un procedimiento de acuerdo con la reivindicación 16, caracterizado por que el contenido en sólidos de la pasta se encuentra en la región de 500 g/l.

18. Un procedimiento de acuerdo con la reivindicación 16, caracterizado por que el caudal de la corriente ascendente en la zona de la pared de espacio de reacción y los deflectores es de 0, 5 - 1, 5 m/s, preferiblemente de 0, 8 -1, 2 m/s.

19. Un procedimiento de acuerdo con la reivindicación 16, caracterizado por que el área en sección transversal del flujo de pasta que se dirige hacia debajo en el centro del espacio de reacción se encuentra en la región de un 30 40 % del área en sección transversal del reactor.

20. Un procedimiento de acuerdo con la reivindicación 16, caracterizado por que eligiendo el intervalo de velocidad correcto las burbujas de gas en el flujo de pasta dirigido hacia debajo en el centro del espacio de reacción se ponen en un movimiento oscilante.

21. Un procedimiento de acuerdo con la reivindicación 16, caracterizado por que la introducción de pasta en el espacio de reacción y su retirada del mismo tienen lugar como un desbordamiento.

Patentes similares o relacionadas:

Dispositivo de generación de súper microburbujas, del 24 de Junio de 2020, de Anzai, Satoshi: Un dispositivo de generación de súper microburbujas que comprende: un compresor para administrar gas a presión, y un medio de generación de burbujas […]

DISPOSITIVO GENERADOR DE VÓRTICES EN CANALES O CONDUCTOS, del 18 de Junio de 2020, de UNIVERSIDAD DE SEVILLA: La presente invención se refiere a un dispositivo generador de vórtices en canales o conductos que permite llevar a cabo un aprovechamiento del vórtice de punta […]

Dispositivo y método de aireación modular, del 17 de Junio de 2020, de EMD Millipore Corporation: Dispositivo de aireación para la aireación de un fluido dentro de un biorreactor, que comprende: un elemento de base; una pluralidad de […]

DISPOSITIVO GENERADOR DE VÓRTICES EN CANALES O CONDUCTOS, del 15 de Junio de 2020, de UNIVERSIDAD DE SEVILLA: La presente invención se refiere a un dispositivo generador de vórtices en canales o conductos que permite llevar a cabo un aprovechamiento del vórtice […]

Método y dispositivo para la limpieza de suspensiones de materias fibrosas mediante flotación, del 3 de Junio de 2020, de RITHCO Papertec GmbH: Dispositivo para la limpieza de mezclas solido-liquido contaminadas, que comprende • al menos una primera tuberia para suministrar un liquido, preferiblemente […]

Dispositivo de descarga de gas desde un submarino, del 15 de Abril de 2020, de ThyssenKrupp Marine Systems GmbH: Dispositivo de descarga de gas desde un submarino, que tiene una bomba para transportar agua de mar, cuya salida está conectada en línea con la entrada de una bomba […]

Dispositivo de distribución de líquidos que utiliza canales de distribución empaquetados y una columna de transferencia de masa y el proceso que implica el mismo, del 15 de Abril de 2020, de KOCH-GLITSCH, LP: Un distribuidor de flujo para que el líquido descienda en una columna de proceso alargada verticalmente, comprendiendo dicho distribuidor : […]

Boquilla de atomización, del 8 de Abril de 2020, de Spraying Systems Manufacturing Europe GmbH: Boquilla de atomización con una conexión de líquido para el suministro de un líquido (F) a un canal de líquido , que está conectado […]