Procedimiento y aparato para formar tapones de plástico mediante moldeo por compresión.

Procedimiento para la formación de tapones de material sintético mediante moldeado por compresión,

quecomprende la inserción de un punzón en la cavidad de formación de un molde, para definir una cámara de formaciónque tiene la forma del tapón, que comprende por lo menos las siguientes etapas de operación:

a) insertar una primera cantidad medida (100) de material sintético en el estado plástico en el interior de la cavidadde formación del molde,

b) insertar el punzón (46) en la cavidad para definir una primera cámara de formación y prensar dicha cantidadmedida para la obtención de una primera parte interior del tapón;

caracterizado porque comprende

c) abrir el molde retirando el punzón, reteniendo al mismo tiempo dicha primera parte del tapón sobre dicho punzón yalimentar, dentro de dicha cavidad de formación, con una segunda cantidad medida (201),

d) cerrar el molde mediante la reubicación del punzón en dicha cavidad de formación para definir una segundacámara de formación, y prensar dicha segunda cantidad medida,

e) abrir de nuevo el molde, retirando el punzón y extrayendo dicho tapón

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/014872.

Solicitante: SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA.

Nacionalidad solicitante: Italia.

Dirección: VIA SELICE PROVINCIALE, 17/A 40026 IMOLA (BO) ITALIA.

Inventor/es: ZUFFA, ZENO, PARRINELLO, FIORENZO, BALBONI,ALESSANDRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C43/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › utilizando moldes móviles.

- B29C43/08 B29C 43/00 […] › con un movimiento circular.

- B29C43/14 B29C 43/00 […] › en varias etapas.

- B29C43/36 B29C 43/00 […] › Moldes para fabricar objetos de longitud definida, es decir, de objetos separados.

- B29C43/42 B29C 43/00 […] › para fabricar objetos con muescas o sesgo.

PDF original: ES-2385710_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato para formar tapones de plástico mediante moldeo por compresión.

Campo técnico

La presente invención se refiere a un procedimiento y a un aparato para la formación de tapones de material sintético mediante moldeado por compresión, tal como se define en el preámbulo de las reivindicaciones 1, 7 adjuntas. En particular, se refiere a la formación de artículos de gran grosor o, alternativamente, artículos que comprenden por lo menos dos materiales diferentes que pueden presentar características técnicas diferentes.

Técnica anterior

Se conocen aparatos basados en tecnología de moldeado por inyección que permiten la formación de artículos que comprenden por lo menos dos partes de material de características diferentes.

El tipo más reciente de aparatos de moldeado, denominado de tipo de mesa giratoria horizontal, comprende dos matrices opuestas provistas de cavidades, y por lo menos un punzón que se insertará de forma sucesiva en las cavidades de cada una de las dos matrices para definir dos cámaras de formación de producto diferentes, en las que se alimentarán los materiales.

Aunque dichos aparatos realizan las funciones para las que se han creado, presentan las limitaciones intrínsecas del moldeado por inyección.

El objetivo de la presente invención es obtener un producto de un mayor grosor y/o compuesto de partes de diferentes materiales mediante moldeado por compresión. El documento EP 0 073 334 (D1) según la técnica anterior describe un procedimiento y un aparato parta realizar un cierre en la forma de un tapón de plástico mediante un proceso de moldeado por compresión. Opcionalmente, se puede formar un revestimiento para el sellado interno en el interior del tapón. Dicho tapón primero se moldea por compresión entre un conjunto de molde macho con un primer punzón de funcionamiento y un molde hembra. Posteriormente se puede formar un revestimiento opcional insertando en el tapón una cantidad dosificada de material plástico y utilizando un segundo punzón para formar el revestimiento. Este sistema no permite el uso de la misma cavidad y el mismo punzón para la formación del producto final.

El documento JP 7 276 394 (D2) da a conocer un procedimiento para la formación de un tapón que comprende un revestimiento.

En dicho D2, se forma un revestimiento 62 mediante moldeado por compresión en un primer molde 48 (Figura 2) y queda acoplado a un primer punzón 58. De forma sucesiva, el revestimiento 62 se descarga en un disco 22 (Figura 5) en el que se recoge mediante un segundo punzón 74. Seguidamente, dicho punzón 74 con el revestimiento entra en una segunda cavidad del molde 72 en la que se aloja una segunda cantidad 87 de material que se va a moldear mediante prensado en un tapón.

Además, este procedimiento se muestra complicado y que requiere aparatos caros para su realización. Este sistema tampoco permite el uso de la misma cavidad y el mismo punzón para la formación del producto final.

El documento US 4.265.852 (D3) da a conocer un aparato y un procedimiento para el moldeado por soplado de un artículo de plástico, como un contendor, mediante un aparato de termoformado.

El producto acabado se obtiene mediante un aparato de termoformado que actúa en una preforma que puede tener dos o más capas diferentes de diferentes materiales termoplásticos.

Este sistema no muestra la obtención de un artículo acabado con una forma definitiva que se ha obtenido únicamente mediante una técnica de moldeado por compresión.

El documento WO 01/47679 (D4) muestra un procedimiento para decorar la parte superior de un tapón moldeado por compresión de material sintético, concebido para cerrar un contenedor en el que la decoración se dispone en un saliente plano en la forma de un disco 1 que se dispone en la cavidad 2 del molde de formación del tapón antes de la introducción del material constituyente del tapón y antes de la introducción de un primer punzón 4. La decoración se une a la parte superior del tapón después de su retirada del molde.

Una parte 6 del material capaz de crear una junta 7 se puede insertar opcionalmente en el tapón ya formado con su disco porta-impresión 1 y someterse para el moldeado por compresión a la acción del segundo punzón 8.

El sistema no permite el uso de la misma cavidad y el mismo punzón para la formación del producto final.

Explicación de la invención

El objetivo de la invención se consigue proporcionando un procedimiento y un aparato para la formación de artículos de material sintético mediante moldeado por compresión, que comprende por lo menos las etapas de funcionamiento según se define en las reivindicaciones 1, 7 adjuntas. En las reivindicaciones dependientes, se dan a conocer formas de realización preferidas.

De acuerdo con una forma de realización del procedimiento de la invención, el número de cantidades medidas alimentadas de forma sucesiva en la cavidad y, así, el número de prensados ejecutados para obtener el producto final varía dependiendo del tipo de producto. De este modo, las etapas c) , d) se pueden repetir una cantidad de veces igual a la cantidad de partes constituyentes del producto que se va a obtener.

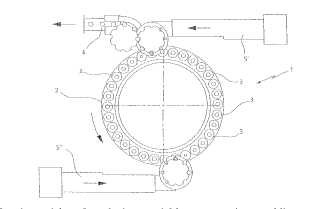

En una forma de realización, el procedimiento se aplica mediante un aparato de formación que comprende una mesa giratoria para el moldeado por compresión compuesta por un elemento de saliente que gira sobre un eje vertical central.

Se monta una pluralidad de unidades de moldeado por compresión en el elemento de saliente, equidistantes entre sí y con respecto al eje de dicha mesa giratoria. Cada una de dichas unidades comprende un punzón superior con el que está asociada por lo menos una matriz inferior provista de una cavidad en la que se deposita la cantidad medida o gránulo de material sintético que se va a prensar.

Dicho por lo menos un punzón y por lo menos una matriz cooperan entre sí para definir las distintas cámaras de formación.

Se prevén unos medios para accionar dichos elementos de saliente, de manera que cada unidad recorra un paso que comprende una primera zona de carga de gránulo, una primera zona de moldeado, una primera zona de enfriamiento, una segunda zona de carga, una segunda zona de moldeado, una segunda zona de enfriamiento y una zona de descarga para el artículo moldeado.

Se prevén unos medios para mover dichos punzones y dichas cavidades los unos con respecto a las otras durante el giro del elemento de saliente.

En una primera forma de realización, cada una de dichas unidades comprende un punzón y una matriz, de geometría variable, y medios para variar la posición relativa de cada punzón y dicha matriz, con el fin de definir una pluralidad de cámaras de formación dependiendo de la cantidad de partes constituyentes del producto final.

En una forma de realización adicional de la presente invención, cada una de dichas unidades comprende por lo menos un punzón y por lo menos dos matrices iguales a la cantidad que constituye las partes del producto final. En este caso, se prevén unos medios para asociar el punzón con la matriz correcta en cualquier momento.

Específicamente, en esta forma de realización dichos medios para asociar el punzón con la matriz correcta en cualquier momento comprenden un árbol de soporte de matriz que puede girar alrededor de un eje horizontal perpendicular al eje de giro de la mesa giratoria. De acuerdo con una primera variante, dichos medios comprenden una corredera de soporte de matriz que se puede desplazar en una dirección radial con respecto al eje de giro de dicha mesa giratoria.

Finalmente, en otra variante, dichos medios comprenden una placa de soporte de matriz que puede girar alrededor de un eje paralelo al eje de la mesa giratoria.

A partir de la descripción, se pone de manifiesto que, gracias al procedimiento y al aparato según la invención, se pueden formar de forma ventajosa productos que comprenden partes de materiales que difieren entre sí por lo menos en una característica, mediante moldeado por compresión.

Además, en una forma de realización del procedimiento de la invención, se pueden formar productos de grosor elevado de material sintético, mediante el prensado doble de materiales idénticos. En este caso, la ventaja consiste en una reducción del tiempo requerido para enfriar el producto y, así, del tiempo total... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la formación de tapones de material sintético mediante moldeado por compresión, que comprende la inserción de un punzón en la cavidad de formación de un molde, para definir una cámara de formación que tiene la forma del tapón, que comprende por lo menos las siguientes etapas de operación:

a) insertar una primera cantidad medida (100) de material sintético en el estado plástico en el interior de la cavidad de formación del molde, b) insertar el punzón (46) en la cavidad para definir una primera cámara de formación y prensar dicha cantidad medida para la obtención de una primera parte interior del tapón;

caracterizado porque comprende c) abrir el molde retirando el punzón, reteniendo al mismo tiempo dicha primera parte del tapón sobre dicho punzón y alimentar, dentro de dicha cavidad de formación, con una segunda cantidad medida (201) , d) cerrar el molde mediante la reubicación del punzón en dicha cavidad de formación para definir una segunda cámara de formación, y prensar dicha segunda cantidad medida, e) abrir de nuevo el molde, retirando el punzón y extrayendo dicho tapón.

2. Procedimiento según la reivindicación 1, caracterizado porque dicha segunda cámara de formación está definida entre el punzón y dicha primera parte del tapón que es rígida con el mismo, y dicha cavidad del molde.

3. Procedimiento según la reivindicación 1, caracterizado porque dicha segunda cámara de formación está definida entre dicha primera parte del tapón montada en el punzón y dicha cavidad del molde.

4. Procedimiento según la reivindicación 1, caracterizado porque dicha primera cantidad medida y dicha segunda cantidad medida consisten en materiales plásticos, que difieren por lo menos en una característica.

5. Procedimiento según la reivindicación 1, caracterizado porque dicha primera cantidad medida y dicha segunda cantidad medida consisten en materiales idénticos.

6. Procedimiento según la reivindicación 1, caracterizado porque comprende la repetición de las etapas c, d una cantidad de veces igual a la cantidad de partes constituyentes del producto.

7. Aparato para la formación de tapones de material sintético, que comprende una pluralidad de unidades de formación (3) y por lo menos un dispositivo (5’, 5’’) para la alimentación de forma sucesiva de por lo menos dos cantidades medidas (100, 201) de material sintético en el estado plástico a cada una de dichas unidades de formación (3, 43, 81) , caracterizado porque cada una de dichas unidades de formación comprende un semimolde superior provisto de por lo menos un punzón (46) y un semimolde inferior que comprende por lo menos una matriz (29, 70, 90, 91) provista de una cavidad que encaja con dicho por lo menos un punzón (46) , están previstos unos medios para alinear dicha por lo menos una matriz con dicho por lo menos un punzón de forma sucesiva, y para accionar dicha matriz a lo largo del eje de alineación, y unos medios para mover dicho por lo menos un punzón con respecto a dicha por lo menos una matriz, de manera que se defina por lo menos una primera cámara de formación para formar una primera parte interior del tapón, y una segunda cámara de formación para formar el tapón, al tiempo que se retiene dicha primera parte del tapón sobre dicho por lo menos un punzón.

8. Aparato según la reivindicación 8, caracterizado porque dichos medios de desplazamiento están asociados con dicho por lo menos un punzón (46) y comprenden por lo menos un anillo de cierre y/o de centrado (19, 66, 86) que se puede trasladar con respecto a dicho punzón.

9. Aparato según la reivindicación 8, caracterizado porque dichos medios de desplazamiento asociados con dicho por lo menos un punzón (46) comprenden por lo menos un anillo de extracción (86) .

10. Aparato según las reivindicaciones 8 y 9, caracterizado porque dicho anillo de cierre y dicho anillo de extracción son un único elemento (86) .

11. Aparato según la reivindicación 8, caracterizado porque dicho anillo de extracción está asociado con un accionador lineal (20) que controla sus traslaciones axiales.

12. Aparato según la reivindicación 9, caracterizado porque una parte de una traslación ascendente de dicho anillo de extracción tiene lugar contra la acción de un resorte (24, 66, 86) .

13. Aparato según la reivindicación 8, caracterizado porque una parte de la traslación ascendente de dicho anillo de cierre o centrado tiene lugar contra la acción de un resorte (18, 63, 86) .

14. Aparato según la reivindicación 7, caracterizado porque cada una de dichas unidades de formación (3) comprende una matriz (29) de geometría variable y un punzón provisto de una base plana (111) , con el cual está asociado un tubo (112) que se puede mover contra un resorte (18) , estando montado en dicho tubo un anillo de cierre y de extracción (19) .

15. Aparato según la reivindicación 7, caracterizado porque la geometría de dicha por lo menos una matriz (29) puede ser modificada moviendo las paredes de su cavidad.

16. Aparato según la reivindicación 7, caracterizado porque cada una de dichas unidades de formación comprende un punzón (46) y por lo menos dos matrices (90, 91) , estando provista cada una de las mismas de una cavidad, que define una cámara de formación junto con dicho punzón (46) , estando previstos unos medios para colocar cada una de dichas matrices (90, 91) de manera alineada con dicho punzón alternativamente.

17. Aparato según la reivindicación 16, caracterizado porque dichas matrices (90, 91) están colocadas separadas de forma angular sobre un árbol (89) con respecto al eje horizontal, estando dicho árbol asociado con unos medios para hacerlo girar, con el fin de alinear dichas matrices (90, 91) con dicho punzón (46) de forma sucesiva.

18. Aparato según la reivindicación 16, caracterizado porque dichas matrices están alineadas y colocadas dispuestas en una corredera que se puede trasladar para alinear dichas matrices (90, 91) con dicho punzón (46) de forma sucesiva.

19. Aparato según la reivindicación 16, caracterizado porque dichas matrices (90, 91) están colocadas separadas de forma angular en la circunferencia de una placa horizontal, estando dicha placa asociada con unos medios para hacerla girar alrededor de su eje vertical, de manera que alinee dichas matrices (90, 91) con dicho punzón (46) de forma sucesiva.

20. Aparato según la reivindicación 7, caracterizado porque dichas unidades de formación están dispuestas equidistantes angularmente en una mesa giratoria.

21. Aparato según la reivindicación 7, caracterizado porque comprende, para dichas cantidades medidas, por lo menos dos dispositivos de alimentación colocados separados alrededor del eje de rotación de dicha mesa giratoria.

22. Aparato según la reivindicación 7, caracterizado porque dichos por lo menos dos dispositivos de alimentación para dichas cantidades medidas son dos extrusores.

23. Aparato según la reivindicación 7, caracterizado porque un sistema de enfriamiento está asociado con dicho semimolde superior.

24. Aparato según la reivindicación 7, caracterizado porque un sistema para crear un vacío en la proximidad de dicho punzón está asociado con dicho semimolde superior.

25. Aparato según la reivindicación 7, caracterizado porque un sistema de suministro de aire comprimido está asociado con dicho punzón superior.

Patentes similares o relacionadas:

Tapón y su método de producción, del 22 de Julio de 2020, de PELLICONI & C. S.P.A.: Tapón para la fermentación en botella de vinos espumosos, que comprende una cápsula metálica y un elemento de estanqueidad , que se encuentra dentro […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Método para revestir un cuerpo hueco con un cuerpo moldeado prensado, del 6 de Mayo de 2020, de MS-Schramberg Holding GmbH & Co. KG: Método para revestir la superficie interior de un cuerpo hueco con un cuerpo moldeado prensado de material en polvo, en donde el material en polvo […]

Sistema de sellado para plásticos fundidos, del 6 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Sistema de sellado que comprende: - por lo menos un cuerpo macho que presenta una superficie externa; - por lo menos un cuerpo […]

Molde evacuable para componentes de plástico compuestos de fibra, del 29 de Enero de 2020, de Loparex Germany GmbH & Co. KG: Molde evacuable y estable con una forma obtenida por termoformado a temperaturas ≤240 °C y correspondiente al componente de plástico compuesto […]

Método para la fabricación de componentes de compuestos de fibra mediante un método de inyección bajo vacío, del 22 de Enero de 2020, de Faserverbund Innovations UG (haftungsbeschränkt): Método para la fabricación de componentes de compuestos de fibra mediante un método de inyección bajo vacío con los pasos: - Disposición del producto […]

Método y aparato para obtener un cuerpo en forma de copa, del 15 de Enero de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método que comprende las etapas de: - proporcionar un cuerpo en forma de copa , teniendo dicho cuerpo una pared lateral , que se extiende […]

Procedimiento para fabricar una barra conductora, del 27 de Noviembre de 2019, de GE Renewable Technologies: Procedimiento para la fabricación de una barra conductora compuesta de filamentos apilados con las siguientes etapas, proporcionar un […]