Combinaciones de fibras resistentes a la llama.

Combinación de fibras resistentes a la llama (FR) que comprende:

fibras de sílice amorfa que comprenden una mezcla del 94 al 97% en peso de SiO2, del 3 al 4% en peso deAl2O3, del 0,1 al 0,3% en peso de Na2O, del 0,03 al 1,3 % en peso de CoO y del 0,01 al 1,2 % en peso deSO3; y

al menos una fibra seleccionada del grupo que consiste en fibras FR, fibras ligantes y mezclas de lasmismas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/043173.

Solicitante: PROPEX OPERATING COMPANY, LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 6025 LEE HIGHWAY, SUITE 306 CHATTANOOGA, TN 37421 ESTADOS UNIDOS DE AMERICA.

Inventor/es: EDWARDS,William , BASS,Derek, SPARKS,Brian, HOPE,Doug, DAWSON,William.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/00 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas.

- D04H1/42 D04H […] › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › caracterizados por la elección de ciertas clases de fibras en la medida en que esta elección no tiene una influencia preponderante en la consolidación del velo.

- D04H1/46 D04H 1/00 […] › por punzonado u operaciones similares para provocar el enmarañado de fibras (D04H 1/45 tiene prioridad; máquinas de punzonar D04H 18/00).

- D04H1/48 D04H 1/00 […] › en combinación con al menos otro método de consolidación.

- D04H1/54 D04H 1/00 […] › por soldado de fibras unidas, p. ej. por fusión parcial o disolución (en combinación con punzonado D04H 1/485).

- D04H1/74 D04H 1/00 […] › las fibras están orientadas, p. ej. paralelas.

PDF original: ES-2385391_T3.pdf

Fragmento de la descripción:

Combinaciones de fibras resistentes a la llama.

Antecedentes de la invención

Esta invención se refiere a una combinación de fibras resistentes a la llama útil en la preparación de materiales 5 textiles que tienen resistencia a la llama, incluyendo particularmente materiales resistentes a la llama no tejidos tales como materiales textiles de barrera.

Los materiales resistentes a la llama (FR) se emplean en muchas aplicaciones textiles. Por ejemplo, los materiales FR son útiles como capas de barrera entre el material textil exterior y el relleno interior de muebles, edredones, almohadas y colchones. Tales materiales pueden ser tejidos o no tejidos, tejidos de punto, o laminados con otros materiales.

La resistencia a la llama se define por la ASTM como “la propiedad de un material por la cual se previene, termina o inhibe la combustión con llama tras la aplicación de una fuente de ignición con llama o sin llama, con o sin la posterior retirada de la fuente de ignición”. El material que es resistente a la llama puede ser un polímero, fibra o material textil. Un retardador de la llama se define por la ASTM como “un compuesto químico usado para conferir resistencia a la llama”.

Los materiales textiles de bloqueo de llama, bloqueo de calor y resistentes a la llama se emplean comúnmente como barreras protectoras para otros materiales en un conjunto. Ejemplos recientes de la necesidad creciente de barreras protectoras incluyen colchones, juegos de cama, muebles tapizados y ropa de cama; todos gobernados por reglamentos comenzando la mayoría mediante esfuerzos del Estado de California, en particular, la Bureau of Home Furnishings and Thermal Insulation (“oficina de mobiliario para el hogar y aislamiento térmico”) del Department of Consumer Affairs (“departamento de asuntos del consumidor”) del Estado de California. El Estado de California dirigió la campaña para regular estos materiales en un intento por reducir el número de vidas perdidas en incendios limitando la cantidad de energía liberada cuando se expone el artículo a llama abierta.

En el caso de colchones y juegos de colchones, la regulación propuesta se convirtió en ley el 1 de enero de 2005 en el Estado de California y se espera que le siga una legislación nacional similar en 2007. Basándose en la historia de mercado establecida hasta la fecha, el valor para el consumidor final es limitado. Debido a que los costes significativamente superiores asociados con cumplir las normas recién impuestas no pueden evitarse, los fabricantes de colchones han demostrado una necesidad de materiales textiles de barrera de alto rendimiento y bajo coste.

Las propiedades de resistencia a la llama de tales materiales FR se determinan normalmente según varios métodos convencionales, tales como California TB117 y TB 133 para tapizado; NFPA701 para cortinas y visillos; boletín de ensayo de California 129, con fecha de octubre de 1992, referente a procedimientos de ensayo de inflamabilidad para colchones en edificios públicos, y boletín de ensayo de California 603 referente a colchones para uso residencial. De manera deseable, el material FR no se funde o encoge alejándose de la llama, sino que forma un material carbonizado que ayuda a controlar el quemado y proteger los materiales rodeados por el material textil.

La protección requerida del material textil de barrera a la llama y al calor se refiere a los demás componentes usados en el conjunto final del producto deseado. Por ejemplo, los colchones contienen normalmente capas de relleno de fibras y espuma para acolchar y cutí para una cubierta duradera. La mayoría de los materiales de acolchado están compuestos por espuma y fibras que se queman cuando se exponen a llama abierta. Gran parte del esfuerzo gobernado por reglamentos hasta la fecha se ha dirigido a proteger las capas de acolchado interiores frente a la llama abierta o la ignición frente al calor de la llama abierta sin comprometer la comodidad o la estética del colchón.

Otras propiedades deseadas de materiales textiles de barrera FR incluyen un color blanco u otro neutro de modo que no contaminen la instalación de fabricación o cambien el aspecto del artículo compuesto; la capacidad para permanecer sin verse afectado por la luz ultravioleta para no amarillearse y cambiar el aspecto de materiales textiles de tapizado o cutí de colchones de color claro; ser suaves al tacto, confiriendo por tanto la sensación deseada por el 45 consumidor; y rentabilidad.

Se sabe que algunas fibras tienen propiedades FR, tales como materiales que contienen halógeno, que contienen fósforo y que contienen antimonio. Sin embargo, estos materiales son más pesados que tipos similares de materiales no FR y tienen una vida útil reducida.

Todavía existe necesidad en la industria de crear un material textil de barrera no tejido que pueda pasar las 50 rigurosas directrices de ensayos de inflamabilidad. Además, existe una necesidad en la industria de producir un artículo no tejido de este tipo a partir de materiales que sean relativamente baratos y tengan bajos pesos de relleno. Adicionalmente, otras industrias se beneficiarían de la disponibilidad de materiales textiles resistentes a la llama, fabricados a partir de fibras que tienen propiedades resistentes a la llama, para usarlos en lugar de materiales textiles que no tienen tales propiedades.

55 Como ejemplo, los filtros de manga se usan ampliamente para controlar contaminantes particulados en muchas

industrias tales como, procesamiento de alimentos, procesamiento de cemento, minerales y conglomerados, procesamiento de metales, generación de polvo, y en la producción de diversos compuestos químicos. Un material textil de filtro de este tipo tendrá de manera ideal (1) una resistencia mecánica suficiente para soportar presiones desarrolladas durante el uso y múltiples ciclos de flexión, (2) una resistencia frente a compuestos químicos agresivos durante largos periodos de tiempo, (3) una capacidad para no verse afectado por temperaturas de funcionamiento continuas de hasta 482ºC (900ºF) , (4) una resistencia frente a chispas calientes, (5) menos del 1% de contracción a la temperatura de uso, (6) una alta eficacia de filtración, y (7) una resistencia a no verse atacado por microorganismos.

Todavía permanece una necesidad de materiales textiles de barrera a la llama y al calor de menor coste que protejan otros componentes de un conjunto de un producto deseado de modo que el conjunto cumple todos los requisitos de cliente y normativos.

El documento de la técnica anterior JP 2002 316009 A proporciona un material de filtro ignífugo que comprende un velo de fibra de fibras de sílice desnaturalizadas entrelazadas y/o acopladas con una longitud de fibra de 10100 mm, y fibras orgánicas rizadas con una longitud de fibra de 15-100 mm. La fibra de sílice contiene (en % en peso) sílice (85-99) , alúmina (1-10) , componentes (0-10) distintos de sílice y alúmina. El velo de fibra contiene fibras de sílice (5-95) y fibras de sustancia orgánica (5-95) .

El documento JP 2001 262453 A da a conocer un material de fieltro, que se forma integrando un material de envuelta que comprende fibras de sílice para el encendido y fibras orgánicas resistentes al calor con punto de fusión de 250ºC o más o con sin punto de fusión definido, con un material de base mediante punzonado, tras eliminar componentes orgánicos o solubles de las fibrillas. El material de fieltro se fija a una densidad y grosor preestablecidos, tras el procesamiento térmico.

Breve sumario de la invención

En general, la presente invención proporciona una combinación de fibras resistentes a la llama (FR) que comprende fibras de sílice amoría tal como se define en la reivindicación 1; y al menos una fibra seleccionada del grupo que consiste en fibras FR, fibras ligantes y mezclas de las mismas.

Un material textil de barrera puede fabricarse a partir de una combinación de fibras que comprende fibras de sílice amoría; y al menos una fibra seleccionada del grupo que consiste en fibras FR, fibras ligantes y mezclas de las mismas.

Un material textil resistente a la llama puede fabricarse a partir de una combinación de fibras que comprende fibras de sílice amoría; y al menos una fibra seleccionada del grupo que consiste en fibras FR, fibras ligantes y mezclas de las mismas.

Un procedimiento para proteger materiales en un producto frente al fuego y al calor comprende ensamblar un material textil... [Seguir leyendo]

Reivindicaciones:

1. Combinación de fibras resistentes a la llama (FR) que comprende:

fibras de sílice amoría que comprenden una mezcla del 94 al 97% en peso de SiO2, del 3 al 4% en peso de Al2O3, del 0, 1 al 0, 3% en peso de Na2O, del 0, 03 al 1, 3 % en peso de CoO y del 0, 01 al 1, 2 % en peso de SO3; y al menos una fibra seleccionada del grupo que consiste en fibras FR, fibras ligantes y mezclas de las mismas.

2. Combinación de fibras según la reivindicación 1, en la que dichas fibras FR se seleccionan del grupo que consiste en fibras modacrílicas, poliéster con fosfaleno, melaminas, meta-aramidas, para-aramidas, polibencimidazol, poliimidas, poliamidaimidas, poliacrilonitrilos parcialmente oxidados, novoloides, poli (pfenilen-benzobisoxazoles) , poli (p-fenilenbenzotiazoles) , poli (sulfuros de fenileno) , rayones viscosa resistentes a la llama, rayón viscosa que contiene sílice modificada con aluminosilicato, celulósicas, polietercetonas, policetonas, polieterimidas, fibras naturales o sintéticas recubiertas con una resina FR, o mezclas de las mismas.

3. Combinación de fibras según la reivindicación 1, comprendiendo la combinación al menos aproximadamente el 5 por ciento en peso de fibras de sílice amoría, basándose en el peso total de fibras en la combinación.

4. Combinación de fibras según la reivindicación 3, comprendiendo la combinación desde el 5 hasta el 65 por ciento en peso de fibras de sílice amoría y desde el 35 hasta el 95 por ciento en peso de dichas fibras FR.

5. Combinación de fibras según la reivindicación 2, que comprende fibras de sílice amoría, fibras modacrílicas y fibras de rayón FR.

6. Combinación de fibras según la reivindicación 2, que comprende fibras de sílice amoría, fibras modacrílicas y fibras de rayón viscosa.

7. Combinación de fibras según la reivindicación 2, que comprende fibras de sílice amoría, fibras modacrílicas y fibras celulósicas.

8. Combinación de fibras según la reivindicación 2, que comprende fibras de sílice amoría y fibras de rayón FR.

9. Combinación de fibras según la reivindicación 2, que comprende fibras de sílice amoría, fibras modacrílicas, fibras de rayón viscosa y fibras de polipropileno FR.

10. Combinación de fibras según la reivindicación 1, en la que dichas fibras ligantes se seleccionan del grupo que consiste en fibras de un único componente, de múltiples componentes, de múltiple ligación y fibras de complemento, teniendo dichas fibras una temperatura de fusión no inferior a 107ºC.

11. Combinación de fibras según la reivindicación 10, en la que dichas fibras de un único componente, de múltiples componentes y de múltiple ligación y fibras de complemento, proporcionan propiedades de unión térmica y en la que dichas fibras de múltiples componentes, de múltiple ligación y fibras de complemento proporcionan adicionalmente propiedades mecánicas.

12. Combinación de fibras según la reivindicación 10, comprendiendo dicha combinación al menos el 15 por ciento en peso de fibras de sílice amoría, basándose en el peso total de fibras en la combinación.

13. Combinación de fibras según la reivindicación 12, comprendiendo dicha combinación desde el 15 hasta el 80 por ciento en peso de fibras de sílice amoría; desde el 15 hasta el 85 por ciento en peso de dichas fibras ligantes y hasta el 70 por ciento en peso de fibras de complemento, con una reducción de las otras dos fibras hasta un total del 100 por ciento en peso, sin disminuir por debajo de dichas cantidades mínimas mencionadas anteriormente.

14. Combinación de fibras según la reivindicación 13, comprendiendo dicha combinación desde el 15 hasta el 80 por ciento en peso de fibras de sílice amoría; desde el 15 hasta el 85 por ciento en peso de dichas fibras ligantes de un único componente y al menos el 15 por ciento en peso de dichas fibras de complemento.

15. Combinación de fibras según la reivindicación 11, en la que dichas fibras ligantes de un único componente se seleccionan del grupo que consiste en poli (tereftalato de etileno) de bajo punto de fusión, polipropileno, polietileno, polietileno de baja densidad, polietileno lineal de baja densidad, poli (ácido láctico) , poli (tereftalato de trimetileno) , poli (tereftalato de ciclohexanodiol) , poli (tereftalato de etileno-glicol) , nailon 6, nailon 6, 6, nailon 11, nailon 12, polimetilpenteno y otras fibras termoplásticas seleccionadas para tener el menor punto de fusión de los polímeros presentes.

16. Combinación de fibras según la reivindicación 11, en la que dichas fibras ligantes de múltiples componentes comprenden las fibras de polímeros coextruidos en combinaciones que contienen al menos dos polímeros seleccionados del grupo que consiste en poli (tereftalato de etileno) , polipropileno, polietileno, polietileno de baja densidad, polietileno lineal de baja densidad, poli (ácido láctico) , poli (tereftalato de trimetileno) , poli (tereftalato de ciclohexanodiol) , poli (tereftalato de etileno-glicol) , nailon 6, nailon 6, 6, nailon 11, nailon 12, polimetilpenteno y otras fibras termoplásticas seleccionadas para tener el menor punto de fusión de los polímeros presentes.

17. Combinación de fibras según la reivindicación 11, en la que dichas fibras ligantes de múltiples componentes, de múltiple ligación se seleccionan del grupo que consiste en construcciones de núcleo/cubierta, núcleo/cubierta excéntricos, lado a lado o bilaterales, sectores circulares, sectores circulares huecos, islas en el mar o matriz, y mezclas de las mismas, que conservan fibras de núcleo de longitud sustancialmente original tras la unión térmica.

18. Combinación de fibras según la reivindicación 17, en la que dichas fibras ligantes de múltiples componentes comprenden las fibras de polímeros coextruidos en combinaciones que contienen al menos dos polímeros seleccionados del grupo que consiste en poli (tereftalato de etileno) , polipropileno, polietileno, polietileno de baja densidad, polietileno lineal de baja densidad, poli (ácido láctico) , poli (tereftalato de trimetileno) , poli (tereftalato de ciclohexanodiol) , poli (tereftalato de etileno-glicol) , nailon 6, nailon 6, 6, nailon 11, nailon 12, polimetilpenteno y otras fibras termoplásticas seleccionadas para tener el menor punto de fusión de los polímeros presentes; conteniendo dichas fibras de múltiples componentes, de múltiple ligación al menos un componente compuesto por un polímero de menor punto de fusión y un polímero de mayor punto de fusión que permanece intacto tras la exposición a calor suficiente para fundir dicho polímero de menor punto de fusión.

19. Combinación de fibras según la reivindicación 18, en la que dichas fibras ligantes de múltiples componentes, de múltiple ligación comprenden una configuración bicomponente de núcleo/cubierta compuesta por un núcleo de poli (tereftalato de etileno) (PET) y una cubierta de PET de menor temperatura de fusión mientras que la cubierta es el 60 por ciento en peso de la fibra individual y el núcleo es el 40 por ciento restante.

20. Combinación de fibras según la reivindicación 11, en la que dichas fibras de complemento comprenden las fibras de polímeros coextruidos en combinaciones que contienen al menos dos polímeros seleccionados del grupo que consiste en poli (tereftalato de etileno) , polipropileno, polietileno, polietileno de baja densidad, polietileno lineal de baja densidad, poli (ácido láctico) , poli (tereftalato de trimetileno) , poli (tereftalato de ciclohexanodiol) , poli (tereftalato de etileno-glicol) , nailon 6, nailon 6, 6, nailon 11, nailon 12, polimetilpenteno y otras fibras termoplásticas seleccionadas para tener el menor punto de fusión de los polímeros presentes, así como fibras celulósicas naturales y fibras de proteínas, recubiertas o unidas entre sí con cualquiera de los polímeros mencionados anteriormente; conteniendo dichas fibras de múltiples componentes, de múltiple ligación al menos un componente compuesto por un polímero de menor punto de fusión y un polímero de mayor punto de fusión que permanece intacto tras la exposición a calor suficiente para fundir dicho polímero de menor punto de fusión.

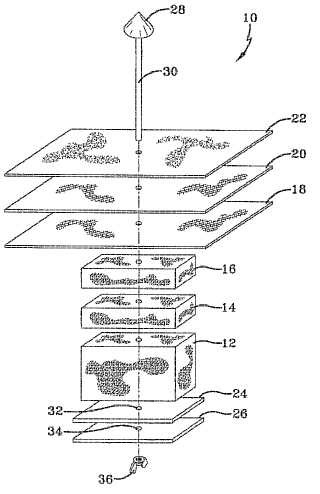

Fig. 1

Patentes similares o relacionadas:

Elemento polimérico flexible como agente endurecedor en preimpregnados, del 13 de Mayo de 2020, de CYTEC TECHNOLOGY CORP.: Una composición curable que comprende un elemento polimérico flexible y un componente de matriz de resina en donde el elemento polimérico […]

Métodos de suministro de una sustancia activa para el cuidado de la salud mediante la administración de artículos para el cuidado de la salud personal que comprenden un filamento, del 15 de Abril de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo para el cuidado de la salud personal que comprende una trama no tejida que comprende un primer filamento que comprende una primera sustancia activa para el […]

Artículo de estructura de trama fibrosa soluble que comprende principios activos, del 11 de Marzo de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo para la higiene personal seleccionado del grupo que consiste en sustratos para la limpieza de las manos, champú para el cabello, acondicionador del […]

Sustrato polimérico con nanopartículas de plata inmovilizadas y método de preparación del mismo, del 18 de Diciembre de 2019, de Regionalni centrum pokrocilych technologii a materialu, Univerzita Palackeho v Olomouci: Método de preparación de un sustrato polimérico con nanopartículas de plata inmovilizadas, caracterizado porque se prepara el sustrato por […]

Método para hacer una toallita húmeda dispersable, del 11 de Diciembre de 2019, de KIMBERLY-CLARK WORLDWIDE, INC.: Un método para fabricar una lámina no tejida dispersable, el método comprende: dispersar fibras naturales y fibras regeneradas en una relación de aproximadamente […]

Homopolímeros de PP nucleados exentos de ftalato para fibras extruidas por soplado de masa fundida, del 4 de Septiembre de 2019, de BOREALIS AG: Composición de polipropileno adecuada para la producción de fibras de PP extruidas por soplado de masa fundida, que comprende: (A) un homopolímero de propileno, producido […]

Material ignífugo aislante térmico no tejido para ropa, del 1 de Agosto de 2019, de OBSHCHESTVO S OGRANICHENNOJ OTVETSTVENNOST'YU "FABRIKA NETKANYH MATERIALOV "WES MIR": 1. El material ignífugo aislante térmico no tejido para la formación de la capa de forro de una prenda, que comprende la mezcla de fibras de polímero […]

Fibra inorgánica, del 8 de Mayo de 2019, de Unifrax I LLC: Una fibra inorgánica que comprende el producto de formación de fibras de 70 o más por ciento en peso de sílice, magnesia, una adición intencionada de óxido de hierro, […]