BOBINA DE MATERIAL AUTOADHESIVO Y MÉTODO PARA LA FABRICACIÓN DE ETIQUETAS AUTOADHESIVAS.

Bobina de material autoadhesivo y método para la fabricación de etiquetas autoadhesivas.

Se describe una bobina de material autoadhesivo que comprende una lámina transparente impresa, una capa adhesiva y soporte siliconado caracterizada porque el ancho de la bobina es mayor de 75 centímetros. También se describe un método para la fabricación de adhesivos usando las bobinas adhesivas anteriores y el uso de los adhesivos en productos de gran consumo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201000059.

Solicitante: GRUP ANDREU GOMBAU SL.

Nacionalidad solicitante: España.

Inventor/es: GOMBAU OTERO,Andrés.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31D1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B31 FABRICACION DE ARTICULOS DE PAPEL, DE CARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL; TRABAJO DEL PAPEL, DELCARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL. › B31D FABRICACION DE OTROS ARTICULOS DE PAPEL, CARTON O MATERIAL TRABAJADO DE MANERA ANÁLOGA AL PAPEL NO PREVISTOS EN LAS SUBCLASES B31B O B31C (fabricación de objetos por procedimientos en seco a partir de partículas o fibras de madera u otras materias lignocelulósicas o sustancias orgánicas análogas B27N; fabricación de productos estratificados no compuestos solo a base de papel o de cartón B32B; fabricación de artículos a partir de suspensiones fibrosas de celulosa, p.ej. pasta de madera D21J). › B31D 1/00 Procesos de varias fases para la fabricación de artículos planos. › siendo los artículos etiquetas.

Fragmento de la descripción:

Bobina de material autoadhesivo y método para la fabricación de etiquetas autoadhesivas.

Campo técnico de la invención

La presente invención describe una bobina de material autoadhesivo que comprende una lámina transparente impresa, una capa adhesiva y soporte siliconado caracterizada porque el ancho de la bobina es mayor de 75 centímetros. La invención también describe un método para la fabricación de adhesivos usando las bobinas adhesivas anteriores.

Antecedentes de la invención

Las etiquetas autoadhesivas están impresas sobre un complejo autoadhesivo, que está formado por un soporte siliconado y un material frontal adhesivo a imprimir, que el impresor habitualmente adquiere de su proveedor. El complejo autoadhesivo, una vez impreso, se troquela separando el material sobrante, dejando la etiqueta preparada para su aplicación sobre los envases. A veces, para mejorar el acabado, se aplica un barniz o se lamina con film transparente la cara impresa del material autoadhesivo.

El documento más cercano a la invención WO2004012929 describe un método de fabricación de etiquetas multicapas que permite la impresión sobre la cara del adhesivo. El citado documento describe que los productos laminados podrían realizarse en cualquier ancho, es decir, el documento anterior no señala ningún rango preferente de trabajo. Los anchos utilizados en la fabricación de etiquetas no son superiores a 333 milímetros. Un ancho de bobina mayor aumenta los gastos de impresión y, si se produce un error en la impresión, el material desechado es tanto mayor cuanto mayor sea el ancho de la bobina.

Objeto de la invención

El problema que resuelve la presente invención es reducir los tiempos y los costes de fabricación en la producción de etiquetas autoadhesivas.

La solución encontrada por los inventores para reducir los costes en la fabricación de las etiquetas autoadhesivas es utilizar las bobinas de material laminado descrito en las reivindicaciones 1-3 con un ancho mayor a 75 centímetros y, preferentemente, con un ancho entre 100-150 centímetros.

Mediante esta selección en el ancho de la bobina, se reducen los costes en la fabricación frente a los procedimientos descritos en el estado de la técnica, aunque se deba utilizar una etapa adicional y aunque el coste de la grabación sea mayor para grandes formatos, ya que se duplica el gasto de los grabados.

Efectivamente, si se utiliza un ancho de lámina superior a 75 centímetros la bobina impresa se debe cortar por la mitad del ancho, pero esta etapa se compensa económicamente porque se reduce a la mitad el espacio necesario que se reserva para las marcas de registro para el desmallado de las etiquetas. Además, en la última etapa del proceso se puede realizar en una misma etapa el desmallado y corte reduciéndose el tiempo de acabado de las bobinas respecto a los métodos descritos en el estado de la técnica.

Otra ventaja de la presente invención es reducir las mermas asociadas al proceso de impresión como los ajustes de color o ajuste de registro.

La solución encontrada por los inventores es el proceso detallado en la reivindicación 4, ya que este proceso permite introducir una etapa intermedia de saneamiento en la bobina impresa a un coste inferior que si se realizara sobre la base del material autoadhesivo impreso.

El procedimiento descrito en la reivindicación 5 para la obtención de etiquetas representa una integración vertical desde las materias primas sin transformar a un producto acabado de alto valor añadido.

Descripción de las figuras

En las figuras 1-4 se ilustran las diferentes etapas de fabricación; los mismos símbolos se refieren a los elementos y partes similares.

La figura 1 es un esquema del proceso de impresión de la lámina frontal a un ancho entre 1- 1.5 metros, en el que se simula la impresión de varias etiquetas a lo largo del ancho de la lámina frontal.

La figura 2 es un esquema de la etapa de adhesivado en la que mediante la aplicación de un adhesivo sensible a la presión se une el frontal impreso al soporte siliconado.

La figura 3 es un esquema de cómo la bobina impresa se corta a la mitad del ancho inicial para reducir a la mitad el espacio necesario que se reserva para las marcas de registro para el desmallado posterior.

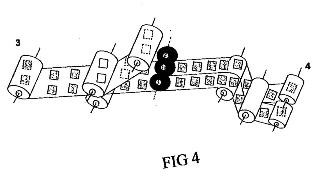

La figura 4 es un esquema de cómo la bobina se troquela separando el desmallado y luego se corta en una sola etapa para su rebobinado final en el que se rebobina una bobina con una etiqueta distribuida en el ancho de la misma.

Descripción detallada de la invención

La fabricación de etiquetas autoadhesivas se realiza imprimiendo primeramente una bobina que contiene una lámina transparente de gran formato, con un ancho mayor de 75 centímetros y en un modo preferente con un ancho entre 100-150 centímetros, es decir, el frontal de gran formato se imprime independientemente del complejo autoadhesivo final en un tren de impresión con un coste mínimo con respecto al complejo autoadhesivo final resultante. La figura 1 ilustra esta primera etapa del proceso, así como la bobina obtenida.

La bobina impresa se puede sanear convenientemente (ajustes de color, registro, etiquetas mal impresas ...) antes de continuar la etapa siguiente. Las mermas son descartadas y la bobina impresa se reserva para la siguiente etapa. La etapa de saneamiento se realiza independientemente del complejo autoadhesivo por lo que los costes de saneamiento son mínimos, al igual que los gastos de estocaje de las bobinas impresas sin el complejo autoadhesivo.

La impresión de las etiquetas se puede realizar usando el llamado efecto espejo, de manera que se imprime por la cara interior con la imagen que se obtendría por reflexión en un espejo y que por la otra cara se pueda ver al derecho cuando se aplique la etiqueta.

En un modo preferente, la impresión se realiza sobre la cara interna del frontal. De esta forma se asegura que la impresión quede protegida del deterioro que se pueda producir por roces o agentes externos ya que el film de la propia etiqueta actuará como barrera.

El experto en la materia puede elegir el tipo de tinta que mejor se adapte a la lámina transparente. Estos soportes de impresión pueden ser cualquier tipo de PVC, polietileno, polipropileno o acetato de celulosa modificados o sin modificar con gramajes entre 20-200 g/m2.

Como se detalla en la figura 2, sobre el frontal impreso se aplica un adhesivo sensible a la presión y se une el frontal impreso a un soporte siliconado y, en un modo preferente, la aplicación del adhesivo se realiza por la cara impresa del frontal de partida. Los adhesivos utilizados deben permitir una elevada transparencia final en el film transparente, utilizándose preferentemente adhesivos acrílicos de curado ultravioleta biodegradables, con un contenido muy bajo de compuestos orgánicos volátiles y con gran estabilidad al sangrado.

Alternativamente, es posible realizar un etapa adicional de metalizado de las bobinas obtenidas en el paso anterior mediante laminación.

Posteriormente, como se detalla en la figura 3, la bobina impresa unida al soporte siliconado mediante un adhesivo sensible a la presión se corta a la mitad de su ancho, reduciendo de esta manera las marcas de registro necesario que se tienen que dejar fuera para el posterior desmallado en la etapa de troquelado de las etiquetas. Lógicamente, esta etapa no se realiza en los procesos descritos en el estado de la técnica, ya que éstos no realizan una impresión a gran formato.

En la última etapa del proceso, se realiza en una misma etapa el desmallado y corte obteniéndose la bobina de etiquetas (de una sola etiqueta distribuida en el ancho de la bobina) tal como se muestra en la figura 4. La integración del desmallado y corte en una sola etapa reduce el tiempo de acabado de las bobinas respecto al método tradicional.

Las etiquetas fabricadas según el proceso anterior van destinadas al etiquetaje de productos de gran consumo, como, por ejemplo, bebidas, alimentos, productos domésticos de limpieza, etc.

A continuación se ilustra una estimación de los tiempos de fabricación y los costes de fabricación de 4000 metros cuadrados de etiquetas según el procedimiento descrito en WO20041012929 y la impresión inversa descrita en la invención.

Se observa que a pesar de que el proceso descrito...

Reivindicaciones:

1. Bobina que comprende:

caracterizada porque el ancho de la bobina es mayor de 75 centímetros.

2. Bobina según la reivindicación 1 caracterizada porque el ancho de la bobina está comprendido entre 100-150 centímetros.

3. Bobina según la reivindicación 1-2 caracterizada porque la impresión se realiza sobre la cara interna del material plástico.

4. Un procedimiento para la fabricación de las bobinas según cualquiera de las reivindicaciones 1-3 caracterizado porque comprende los pasos de:

5. Un procedimiento para la fabricación de adhesivos que comprende:

6. Uso de las bobinas según las reivindicaciones 1-3 para fabricación de etiquetas autoadhesivas destinadas a productos gran consumo, tales como bebidas, alimentos o productos del hogar.

Patentes similares o relacionadas:

Aparato y procedimiento de fabricación de tarjetas de visita, del 31 de Julio de 2019, de Rotas Italia S.r.l: Sistema de fabricación de tarjetas de visita que comprende:

- una unidad operativa de suministro para suministrar una pluralidad […]

Aparato y procedimiento de fabricación de tarjetas de visita, del 31 de Julio de 2019, de Rotas Italia S.r.l: Sistema de fabricación de tarjetas de visita que comprende:

- una unidad operativa de suministro para suministrar una pluralidad […]

Material autoadhesivo sin revestimiento, del 27 de Diciembre de 2018, de Ritrama S.p.A: Proceso para producir un material autoadhesivo sin revestimiento que comprende las etapas de: a) proporcionar un material autoadhesivo que tiene una capa autoadhesiva […]

SISTEMA DESMALLADOR DE ETIQUETAS, del 20 de Diciembre de 2018, de TECNOCUT, S.L: Los sistemas de desmallado convencionales incorporan un rodillo , a partir del cual se separa la malla obtenida en el proceso de troquelado de la lámina de papel siliconado […]

SISTEMA DESMALLADOR DE ETIQUETAS, del 13 de Diciembre de 2018, de TECNOCUT, S.L: Sistema desmallador de etiquetas. Los sistemas de desmallado convencionales incorporan un rodillo , a partir del cual se separa la malla […]

Método para preparar una estructura flexible punteada y método para fabricar una estructura de envase flexible que tiene una característica de apertura y de vuelta a cerrar incorporada, del 21 de Febrero de 2018, de SONOCO DEVELOPMENT, INC.: Un método para fabricar una estructura de envase flexible que tiene una característica de apertura y vuelta a cerrar integrada, comprimiendo las etapas […]

Método para la fabricación de etiquetas RFID, del 5 de Octubre de 2016, de AVERY DENNISON CORPORATION: Un método de formar un dispositivo RFID, cuyo método comprende: proporcionar un material polímero en banda RFID que tiene una agrupación de chips RFID […]

SISTEMA DE ETIQUETA INTELIGENTE, del 1 de Septiembre de 2016, de VALIDATION SECURITY TECHNOLOGY IDENTIFICATION S DE RL DE CV: La presente invención está relacionada con la industria de la manufactura de etiquetas, más específicamente con la manufactura de etiquetas con desempeño aumentado […]

Lámina de medios de enmascaramiento, del 17 de Agosto de 2016, de Smart Masking AB: Una lámina de medios de enmascaramiento que se extiende en una primera dirección en la que la lámina tiene su extensión más larga, en la que los medios (2, 2a, 2b, 2c, […]