UN PROCESO DE FUSIÓN MEJORADO PARA LA PRODUCCIÓN DE HIERRO.

Un proceso para producir escoria y metal de hierro fundiendo material fuente que contiene hierro,

que tiene hierro presente como óxido, en un estado parcialmente metalizado o una combinación del mismo, en un reactor que contiene un baño fundido que comprende o que tiene una fase de escoria, en el que el proceso comprende las etapas de: (a) inyectar combustible/agente reductor y gas que contiene oxígeno en la escoria, mediante al menos una lanza sumergida superior, para generar calor y condiciones reductoras en al menos una región reductora en el baño; (b) alimentar el material fuente al reactor, junto con agente reductor adicional y con fundente, en o adyacente a al menos una región reductora, mediante lo cual el material fuente se somete a reducción por fusión lo que genera gases de combustión que comprenden CO y H2; (c) controlar las tasas de inyección del gas que contiene oxígeno y el combustible/agente reductor mediante dicha al menos una lanza para lograr las condiciones reductoras suficientes, requeridas; y (d) realizar combustión posterior, en el reactor por encima del baño, de los gases de combustión generados por la fusión; en el que el control de la etapa (c) se lleva a cabo para dar como resultado que el gas que contiene oxígeno inyectado tenga un contenido en oxígeno de desde aproximadamente el 40% en volumen hasta aproximadamente el 100% en volumen y suficiente para un grado de combustión superior al 60% en peso del combustible/agente reductor inyectado mediante la al menos una lanza

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AU2004/000068.

Solicitante: OUTOTEC AUSMELT PTY LTD.

Nacionalidad solicitante: Australia.

Dirección: 12 KITCHEN ROAD DANDENONG, VIC 3175 AUSTRALIA.

Inventor/es: MATUSEWICZ, ROBERT, WALTER, MCCLELLAND,ROSS,ALEXANDER, SOFRA,GIUSEPPE, SHERRINGTON,DAVID,MATTHEW, HUGHES,STEPHEN,PETER, BALDOCK,BRIAN,ROSS, NG,COLETTE,MARIA.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Enero de 2004.

Fecha Concesión Europea: 28 de Julio de 2010.

Clasificación Internacional de Patentes:

- C21B13/00A2

- C21B3/06 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 3/00 Características generales de la fabricación de hierro fundido (mezclas para fundición C21C 1/06). › Tratamiento de escoria líquida.

- C21C5/56B

- C22B5/10 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 5/00 Procesos generales de reducción aplicados a los metales. › por agentes reductores carbonosos sólidos.

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Un proceso de fusión mejorado para la producción de hierro.

Esta invención se refiere a un proceso de fusión para la producción de hierro a partir de un material fuente de hierro adecuado.

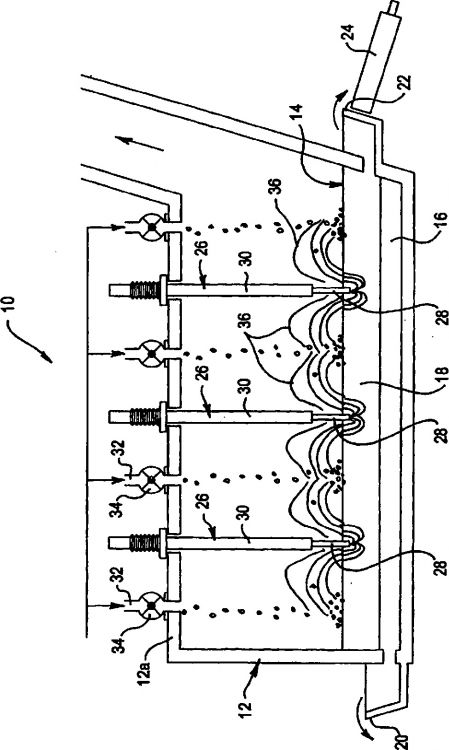

La memoria descriptiva de patente australiana AU-B- 25725/92 (656228) y la correspondiente patente estadounidense 5498277 concedida a Floyd y otros dan a conocer un proceso para fundir material que contiene hierro en un reactor de lanzas sumergidas superiores que contiene un baño de escoria. En esto, el calor y las condiciones reductoras se generan en al menos un región reductora del baño mediante la inyección de un combustible/agente reductor carbonoso y gas que contiene oxígeno en al menos una lanza sumergida superior. Se alimentan con el/los material(es) que contiene(n) hierro, agentes reductores carbonosos adicionales y fundentes al reactor, en o adyacentes a la región reductora de modo que se someten a fusión y reducción, usando carbón como agente reductor adicional. El gas que contiene oxígeno inyectado tiene un contenido en oxígeno de desde el 40 hasta el 100% en volumen. La patente existente da a conocer que las tasas de inyección del gas que contiene oxígeno y el combustible/agente reductor se controlan para proporcionar un grado de combustión del combustible/agente reductor de desde el 40% en peso hasta el 50% en peso. Los productos gaseosos procedentes de las reacciones de combustión, reducción y fusión pueden contener cantidades sustanciales de componentes reductores incluyendo monóxido de carbono e hidrógeno, así como polvos que contienen carbono elemental. Estos gases y polvos que se transportan fuera del baño se someten a combustión posterior mediante la adición de una corriente de gas que contiene oxígeno secundaria dentro del reactor de modo que se genera energía calorífica cuya energía se transfiere al menos en parte al baño.

Las consideraciones termodinámicas fundamentales y la práctica industrial indican que la producción de hierro metálico a partir de óxidos de hierro requiere potenciales de oxígeno muy bajos de menos que aproximadamente 10-8 atmósferas a temperaturas de preparación de hierro típicas por encima de 1400ºC. Para que el hierro esté suficientemente fundido a estas temperaturas de funcionamiento, las condiciones reductoras deben ser adecuadas para permitir que el hierro fundido retenga normalmente del 3 al 4% en peso de carbono. En tales condiciones reductoras, se espera que el dióxido de carbono y el vapor generados en el baño actúen como oxidantes que evitan o inhiben, al menos en parte, la formación de hierro metálico así como que oxidan el carbono contenido. Por tanto, en el proceso de la memoria descriptiva de patente AU-B-25725/92 (626228), se especifican las estequiometrías de combustión del combustible/agente reductor y el gas que contiene oxígeno suministrados con la lanza a un límite superior del 50% en peso, a cuyo nivel sólo una pequeña cantidad, si hubiese, de las especies oxidantes tales como dióxido de carbono y vapor de agua, se generan en el baño mediante la combustión del combustible/agente reductor.

La mayor parte de la energía calorífica generada en la combustión de combustibles carbonosos resulta de la combustión del monóxido de carbono a dióxido de carbono y de hidrógeno a vapor de agua. Con el fin de recuperar esta energía, el proceso de la memoria descriptiva AU-B-25725/92 (656228) se basa casi únicamente en la combustión posterior para la recuperación del valor de energía del combustible.

Para la combustión posterior, se inyecta por separado gas que contiene oxígeno adicional en el espacio de gas del reactor, con el fin de someter a combustión el monóxido de carbono e hidrógeno generados, y el polvo arrastrado que contiene carbono, justo por encima del baño. Se recupera la energía para el baño a partir de esta combustión mediante mecanismos que incluyen convección y radiación desde el espacio de gas, y conducción directa a la nueva alimentación y gotas de salpicadura de escoria que pasan a través del espacio de gas. El proceso de recuperación de esta energía a partir de la combustión posterior esencialmente da como resultado poca exposición de la fase de hierro metálico a los gases oxidados. Sin embargo, aunque la recuperación de energía para el baño es sustancial y de considerable beneficio práctico, la recuperación de energía tiene una eficacia significativamente inferior al 100%, ineficacia que da como resultado el calentamiento de los gases residuales del reactor con respecto a la temperatura del baño.

La presente invención se dirige a proporcionar un proceso mejorado para la fusión de un material fuente de hierro, que usa un reactor de lanzas sumergidas superiores que contiene un baño de escoria y que tiene al menos una lanza sumergida superior, invención que permite un uso de energía calorífica mejorado.

En el proceso de la presente invención, se inyectan gas que contiene oxígeno primario y combustible/agente reductor carbonoso en la escoria mediante la al menos una lanza a tasas que proporcionan un grado de combustión del combustible/agente reductor que es significativamente superior al 50% en peso. Es decir, la estequiometría de oxígeno con respecto a combustible/agente reductor es superior al 50%.

Por tanto, según la presente invención, se proporciona un proceso para fundir un material fuente que contiene hierro adecuado, en el que el hierro está presente como óxido y/o en un estado parcialmente metalizado, en el que se genera al menos una región de combustión dentro de una fase de escoria de un baño fundido mediante la inyección sumergida de combustible/agente reductor y gas que contiene oxígeno mediante al menos una lanza sumergida superior; en el que se controlan las tasas de inyección del gas que contiene oxígeno y el combustible/agente reductor para proporcionar un grado de combustión del combustible/agente reductor que es superior al 60% en peso, y en el que los productos gaseosos procedentes de las reacciones de combustión, reducción y fusión, y el carbono elemental en los polvos arrastrados en los productos gaseosos, se someten a combustión posterior por encima de la fase de escoria para transferir la energía calorífica resultante al baño.

En el proceso de la presente invención, se alimentan un material fuente de hierro, un agente reductor adicional y un material fundente al reactor, adyacente a o a una distancia adecuada de una región de combustión generada por la inyección del gas que contiene oxígeno primario y el combustible/agente reductor.

Más específicamente, la invención proporciona un proceso para producir metal de hierro y escoria fundiendo material fuente que contiene hierro, que tiene hierro presente como óxido, en un estado parcialmente metalizado o una combinación de los mismos, en un reactor que contiene un baño fundido que comprende o que tiene una fase de escoria, en el que el proceso comprende las etapas de:

(a) inyectar combustible/agente reductor y gas que contiene oxígeno en la escoria, mediante al menos una lanza sumergida superior, para generar calor y condiciones reductoras en al menos una región reductora en el baño;

(b) alimentar el material fuente al reactor, junto con agente reductor adicional y con fundente, en o adyacente a la al menos una región reductora, mediante la cual el material fuente se somete a reducción por fusión que genera gases de combustión que comprenden CO y H2;

(c) controlar las tasas de inyección del gas que contiene oxígeno y el combustible/agente reductor mediante dicha al menos una lanza para lograr las condiciones reductoras suficientes, requeridas; y

(d) someter a combustión posterior, en el reactor por encima del baño, los gases de combustión generados con la fusión;

en el que el control de la etapa (c) se lleva a cabo para dar como resultado que el gas inyectado que contiene oxígeno tenga un contenido en oxígeno de desde aproximadamente el 40% en volumen hasta aproximadamente el 100% en volumen y lo suficiente para un grado de combustión superior al 60% en peso del combustible/agente reductor inyectado mediante la al menos una lanza.

El "combustible/agente reductor" inyectado comprende material que tiene un componente combustible que se somete a combustión para proporcionar energía calorífica, y un componente reductor que no se somete a combustión y, por tanto, está disponible como agente reductor en las reacciones de fusión. La razón de combustible con respecto...

Reivindicaciones:

1. Un proceso para producir escoria y metal de hierro fundiendo material fuente que contiene hierro, que tiene hierro presente como óxido, en un estado parcialmente metalizado o una combinación del mismo, en un reactor que contiene un baño fundido que comprende o que tiene una fase de escoria, en el que el proceso comprende las etapas de:

(a) inyectar combustible/agente reductor y gas que contiene oxígeno en la escoria, mediante al menos una lanza sumergida superior, para generar calor y condiciones reductoras en al menos una región reductora en el baño;

(b) alimentar el material fuente al reactor, junto con agente reductor adicional y con fundente, en o adyacente a al menos una región reductora, mediante lo cual el material fuente se somete a reducción por fusión lo que genera gases de combustión que comprenden CO y H2;

(c) controlar las tasas de inyección del gas que contiene oxígeno y el combustible/agente reductor mediante dicha al menos una lanza para lograr las condiciones reductoras suficientes, requeridas; y

(d) realizar combustión posterior, en el reactor por encima del baño, de los gases de combustión generados por la fusión;

en el que el control de la etapa (c) se lleva a cabo para dar como resultado que el gas que contiene oxígeno inyectado tenga un contenido en oxígeno de desde aproximadamente el 40% en volumen hasta aproximadamente el 100% en volumen y suficiente para un grado de combustión superior al 60% en peso del combustible/agente reductor inyectado mediante la al menos una lanza.

2. El proceso según la reivindicación 1, en el que el control de la etapa (c) se lleva a cabo para proporcionar un grado de combustión superior al 65% en peso del combustible/agente reductor inyectado mediante la al menos una lanza.

3. El proceso según la reivindicación 1, en el que el control de la etapa (c) se lleva a cabo para proporcionar un grado de combustión de entre el 65% en peso y el 90% en peso del combustible/agente reductor inyectado mediante la al menos una lanza.

4. El proceso según la reivindicación 1, en el que el control de la etapa (c) se lleva a cabo para proporcionar un grado de combustión de entre el 65% en peso y el 85% en peso del combustible/agente reductor inyectado mediante la al menos una lanza.

5. El proceso según la reivindicación 1, en el que el combustible/agente reductor y el agente reductor adicional que comprende carbón son combustibles de calidad inferior y el control de la etapa (c) se lleva a cabo para proporcionar un grado de combustión de entre el 65% en peso y el 75% en peso del combustible/agente reductor inyectado mediante la al menos una lanza.

6. El proceso según la reivindicación 1, en el que el combustible/agente reductor y el agente reductor adicional que comprende carbón son combustibles de calidad superior y el control de la etapa (c) se lleva a cabo para proporcionar un grado de combustión de al menos el 70% en peso del combustible/agente reductor inyectado mediante la al menos una lanza.

7. El proceso según una cualquiera de las de reivindicaciones 1 a 6, en el que la combustión posterior de la etapa (d) se lleva a cabo para lograr un grado de combustión superior a 0,2, tal como se determina mediante la razón de (CO2+H2O) con respecto a (CO2+H2+O2+H2O) para los gases residuales del reactor resultantes.

8. El proceso según la reivindicación 7, en el que el grado de combustión se controla a aproximadamente de 0,95 a 1,0.

9. El proceso según una cualquiera de las reivindicaciones 1 a 8, en el que el combustible/agente reductor comprende al menos un agente reductor carbonoso seleccionado de carbón particulado, aceite combustible, gas natural y LPG.

10. El proceso según una cualquiera de las reivindicaciones 1 a 8, en el que el combustible/agente reductor comprende carbón particulado inyectado por medio de un gas portador.

11. El proceso según la reivindicación 10, en el que el gas portador contiene al menos parte del oxígeno requerido para la combustión del combustible del combustible/agente reductor.

12. El proceso según la reivindicación 10, en el que el gas portador se selecciona de nitrógeno, oxígeno, aire y aire enriquecido con oxígeno.

13. El proceso según una cualquiera de las reivindicaciones 1 a 12, en el que el agente reductor adicional es carbón.

14. El proceso según una cualquiera de las reivindicaciones 1 a 12, en el que el agente reductor adicional es carbón suministrado a una tasa de desde aproximadamente el 20% hasta el 60% en peso del material fuente.

15. El proceso según una cualquiera de las reivindicaciones 1 a 14, en el que el fundente comprende al menos uno de caliza, dolomita, cal calcinada, dolomita calcinada y sílice.

16. El proceso según una cualquiera de las reivindicaciones 1 a 15, en el que la fusión se lleva a cabo a una temperatura de reactor de desde aproximadamente 1350ºC hasta aproximadamente 1500ºC.

17. El proceso según una cualquiera de las reivindicaciones 1 a 16, en el que la combustión posterior se lleva a cabo soplando en un espacio del reactor, por encima del baño fundido, un gas que contiene oxígeno seleccionado de aire y aire enriquecido con oxígeno.

18. El proceso según una cualquiera de las reivindicaciones 1 a 17, en el que la combustión posterior se lleva a cabo en una zona de combustión posterior cercanamente adyacente a la superficie del baño mediante lo cual gotas de escoria salpicadas del baño por la turbulencia generada con la inyección en la escoria pasan a través y absorben energía calorífica en la zona de combustión posterior.

19. El proceso según la reivindicación 18, en el que la zona de combustión posterior es adyacente a la al menos una región reductora.

20. El proceso según una cualquiera de las reivindicaciones 1 a 19, en el que el material fuente que contiene hierro comprende grumos o material fino aglomerado.

21. El proceso según una cualquiera de las reivindicaciones 1 a 20, en el que el material fuente que contiene hierro es al menos un grumo de mineral de hierro, material particulado de mineral de hierro, gránulos, gránulos finos, arenas de hierro, residuos de hierro, escamas, polvo de chimenea de planta de acero, residuos ferrosos, materiales parcialmente metalizados y escoria con alto contenido en hierro.

Patentes similares o relacionadas:

Procedimiento para el tratamiento de escorias metalúrgicas, del 8 de Enero de 2020, de Scholz Austria GmbH: Procedimiento para el tratamiento de escorias metalúrgicas, utilizándose un dispositivo dividido en un antecrisol , una cámara de reducción y una […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Procedimiento de extracción de óxidos metálicos reactivos, del 12 de Noviembre de 2019, de THE UNIVERSITY OF LEEDS: Un procedimiento de recuperación de al menos un óxido metálico a partir de una mezcla titaniferrosa o aluminaferrosa que comprende: (A) fundir la mezcla […]

Procedimiento para la utilización de escoria, del 9 de Octubre de 2019, de Primetals Technologies Austria GmbH: Procedimiento para utilizar escoria (2, 2") proveniente de la industria de fundición de hierro, que contiene partículas oxidadas de hierro, que se […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Comenzar un proceso de fundición, del 28 de Febrero de 2018, de Tata Steel Limited: Un método para iniciar un proceso basado en baño fundido para fundir un material de alimentación metalífero para formar un metal fundido en un aparato de fundición, el aparato […]

Procedimiento para tratar materiales sólidos o líquidos en estado fundido, del 22 de Marzo de 2017, de SGL Carbon SE: Procedimiento para tratar o reducir materiales sólidos o líquidos en estado fundido, en donde se cargan los materiales sólidos o líquidos en estado […]

Hierro briqueteado mediante moldeo en caliente y proceso para producir el mismo, del 29 de Octubre de 2014, de KABUSHIKI KAISHA KOBE SEIKO SHO: Hierro briqueteado en caliente que comprende una pluralidad de partículas de hierro reducido que se unen entre sí mediante conformación en […]