PROCEDIMIENTO DE FABRICACIÓN Y MONTAJE DE SERPENTINES DE RECALENTADOR DE GENERADORES DE VAPOR.

Procedimiento de fabricación de serpentines de recalentador y sus tubos de unión,

así como de montaje de los mismos dentro de las paredes de tubos (6) de un generador de vapor, en donde los serpentines (1) están formados al menos por respectivos tubos rectos (2) y codos (3) y los tubos de unión (4) están formados al menos con un respectivo casquillo (5) montado sobre el lado exterior del tubo de unión (4), y en donde el procedimiento comprende los pasos siguientes: a) preparación en fábrica de los tubos rectos (2), los tubos para los codos (3) y los tubos para los tubos de unión (4), hechos de aleaciones a base de níquel que se endurecen por precipitación y en estado recocido en solución, así como de los casquillos (5) consistentes en un material que no se debe tratar térmicamente, b) confección en fábrica de los codos (3) y de los tubos de unión (4) por medio de herramientas de curvado, c) endurecimiento por precipitación en fábrica de los tubos rectos (2), los codos (3) y los tubos de unión (4) en un primer equipo de calentamiento, d) confección en fábrica de los distintos serpentines (1) por unión de los tubos rectos (2) y los codos (3) por medio de costuras de soldadura (9) y por unión de los casquillos (5) con los tubos de unión (4) por medio de costuras de soldadura (10) en la zona del paso (8) del tubo de unión (4) a través de la pared de tubos (6) del generador de vapor, e) endurecimiento por precipitación en fábrica de las costuras de soldadura (9, 10) entre los tubos rectos (2) y los codos (3), así como entre los casquillos (5) y los tubos de unión (4) por medio de unos segundos equipos de calentamiento (14) dispuestos localmente en las costuras de soldadura (9, 10), f) unión en el lugar de montaje de los serpentines (1) con los tubos de unión (4) por medio de una costura de soldadura (11) dentro de las paredes de tubos (6) del generador de vapor y de los casquillos (5), por medio de una costura de soldadura (12), con los medios de alojamiento (7, 15) preparados en las paredes de tubos (6) del generador de vapor y consistentes en un material que no se debe tratar térmicamente, y g) endurecimiento en el lugar de montaje por precipitación de las costuras de soldadura (11) por medio de unos segundos equipos de calentamiento (14) dispuestos localmente en las costuras de soldadura (11)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09011132.

Solicitante: ALSTOM TECHNOLOGY LTD.

Nacionalidad solicitante: Suiza.

Dirección: BROWN-BOVERI-STR. 7/699/5 5401 BADEN SUIZA.

Inventor/es: Hartwig,Ruben, Helmrich,Andreas, Mutter,Daniel, Schalk,Alois.

Fecha de Publicación: .

Fecha Solicitud PCT: 31 de Agosto de 2009.

Clasificación Internacional de Patentes:

- B21D53/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › a partir de tubos metálicos.

- B21D53/08 B21D 53/00 […] › a partir de chapas y de tubos metálicos simultáneamente.

- B23K35/30F

- B23P15/26 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 15/00 Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase. › de intercambiadores de calor.

- C22F1/10 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de níquel o cobalto o aleaciones basadas en ellos.

- F22G7/12 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F22 PRODUCCION DE VAPOR. › F22G SOBRECALENTAMIENTO DEL VAPOR (disposiciones para la separación del vapor en las calderas F22B 37/26; retirada de los productos o residuos de combustión, p. ej. limpieza de las superficies contaminadas por combustión de tubos y quemadores, F23J 3/00). › F22G 7/00 Sobrecalentadores de vapor caracterizados por su emplazamiento o su disposición. › en los conductos de humos.

- F28D7/08 F […] › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › F28D 7/00 Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones tubulares para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización. › teniendo las canalizaciones cualquier otra curvatura, p. ej. en serpentina o en zig-zag (F28D 7/10 tiene prioridad).

- F28F21/08 F28 […] › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 21/00 Estructura de los aparatos intercambiadores de calor caracterizada por el empleo de materiales específicos. › de metal.

- F28F9/26 F28F […] › F28F 9/00 Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas. › Disposiciones para empalmar secciones diferentes de elementos cambiadores de calor, p. ej. de radiadores (empalme de secciones diferentes en los calentadores de agua F24H 9/14).

Clasificación PCT:

- B21D53/06 B21D 53/00 […] › a partir de tubos metálicos.

- B21D53/08 B21D 53/00 […] › a partir de chapas y de tubos metálicos simultáneamente.

- C21D1/22 C […] › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › Temple martensítico.

- C21D6/02 C21D […] › C21D 6/00 Tratamiento térmico de aleaciones ferrosas. › Endurecimiento por precipitación.

- C22F1/10 C22F 1/00 […] › de níquel o cobalto o aleaciones basadas en ellos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358567_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento de fabricación y montaje de serpentines de recalentador de generadores de vapor.

Los serpentines de recalentador se utilizan predominantemente en generadores de vapor de centrales eléctricas que queman combustibles fósiles. Los serpentines del recalentador se disponen aquí como superficies de calentamiento en un tiro de gas rodeado por paredes de tubos que, visto en la dirección de flujo del gas de escape de combustión, se encuentra aguas abajo de la cámara de combustión formada con quemadores, estando configurada, en la mayoría de los casos, en forma rectangular la sección transversal del tiro de gas y de la cámara de combustión. Los tubos de los serpentines del recalentador, que están formados por tubos rectos y codos soldados y eventualmente otras piezas soldadas, llevan consigo un medio de trabajo calentado por la combustión del combustible fósil o recalentado en los serpentines del recalentador y lo transfieren a procesos adicionales. En los serpentines de recalentador soldados conocidos se utilizan usualmente aceros al cromo de un contenido de 9 a 12% de éste con tratamiento térmico subsiguiente y/o aceros austeníticos, así como aleaciones a base de níquel en estado recocido en solución que no se endurecen por precipitación y que en general no requieren ningún tratamiento térmico.

El documento EP0819775-A1 muestra un procedimiento para fabricar tubos de recalentador hechos de aleaciones a base de níquel, que se endurecen por precipitación, para generadores de vapor.

El deseo de generadores de vapor con mayores rendimientos y el desarrollo - resultante de ello respecto del medio de trabajo vapor - de la "central eléctrica de 700ºC" para aumentar el rendimiento, los cuales, entre otras cosas, ayudan a reducir la expulsión de CO2 hacia la atmósfera, conduce, entre otras cosas, a un incremento de los parámetros de vapor del generador de vapor. La consecución o materialización de mayores parámetros del vapor, es decir, mayores presiones y temperaturas del medio de trabajo vapor, impone altas exigencias a los materiales que se deben utilizar en el generador de vapor. Estas exigencias no pueden satisfacerse con los materiales actualmente utilizados. Por tanto, es indispensable un desarrollo adicional de los materiales y de su elaboración. Como materiales adecuados para materializar mayores parámetros de vapor en serpentines de recalentador se ofrecen las aleaciones a base de níquel que se endurecen por precipitación. Estos tipos de aleaciones requieren en cualquier caso un tratamiento térmico del tubo completo, tanto de las zonas de soldadura y de curvado como del tubo básico de los serpentines del recalentador.

La presente invención se ha planteado el problema de proponer un procedimiento de fabricación y montaje de serpentines de recalentador de generadores de vapor en el que su fabricación y montaje se desarrolle de una manera eficaz y practicable. En particular, el problema de la invención consiste en desarrollar un procedimiento para la secuencia de fabricación y montaje y especialmente para el tratamiento térmico de serpentines de recalentador y de sus tubos de unión, hechos de aleaciones a base de níquel que predominantemente se endurecen por precipitación, debiendo incluir también este procedimiento conceptos en los que se puede prescindir de un costoso tratamiento térmico o se puede limitar éste al menos a un mínimo.

El problema anteriormente citado se resuelve con el procedimiento según las características de la reivindicación 1.

En las reivindicaciones subordinadas pueden encontrarse ejecuciones ventajosas de la invención.

Gracias a la solución según la invención se crea un procedimiento de fabricación de serpentines de recalentador de generadores de vapor que presentan las ventajas siguientes:

- hechura eficiente y practicable de la fabricación de serpentines de recalentador de generadores de va

por,

- aumento del rendimiento del generador de vapor por materialización de mayores parámetros del vapor,

- reducción de la expulsión de CO2 a la atmósfera por aumento del rendimiento del generador.

Una ejecución ventajosa de la invención prevé que los codos y los tubos de unión curvados, después de su fabricación y antes de la fabricación de los distintos serpentines, sean recocidos en solución en un tercer equipo de calentamiento. Se pueden eliminar así influencias sobre la estructura del material originadas por la deformación en frío.

En una ejecución ventajosa de la invención se procede adicionalmente, durante la fabricación de los distintos serpentines, a formar los tubos rectos más superior y más inferior de un serpentín con un blindaje. Gracias al blindaje se puede impedir una erosión en los tubos más superior y más inferior del serpentín, la cual podría presentarse en caso contrario debido, por ejemplo, a las burbujas de negro de humo de los serpentines.

Otra ejecución ventajosa de la invención prevé que el endurecimiento por precipitación se efectúe a una temperatura de 785 a 815ºC y que en otra ejecución ventajosa de la invención el endurecimiento por precipitación se extienda a lo largo de un espacio de tiempo de aproximadamente 4 horas. Se garantiza así un endurecimiento impecable por precipitación de los componentes que se deben tratar térmicamente.

Es ventajoso que el recocido en solución se realice a una temperatura de 1105 a 1135ºC y que en otra ejecución ventajosa de la invención el recocido en solución se realice durante unos pocos minutos. Se garantiza así un recocido impecable en solución de los componentes que se deben tratar térmicamente.

A continuación, se explican con más detalle ejemplos de realización de la invención ayudándose de los dibujos y de la descripción.

Muestran:

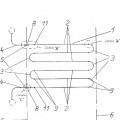

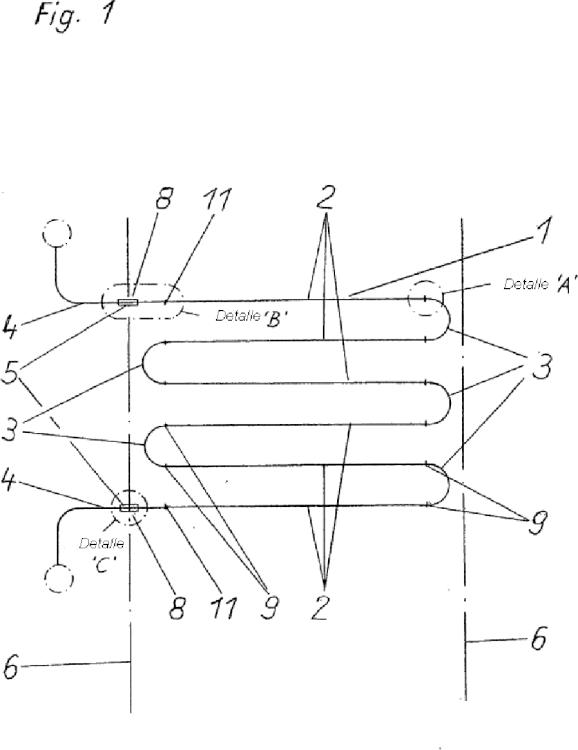

La figura 1, un serpentín de recalentador (superficie de calentamiento) representado esquemáticamente en alzado dentro de la pared de tubos de un generador de vapor con tubos de unión con los distribuidores y colectores insinuados,

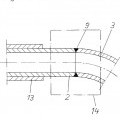

La figura 2, representado esquemáticamente en sección longitudinal, el detalle "A" de la figura 1,

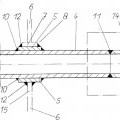

La figura 3, representado esquemáticamente en sección longitudinal, el detalle "B" de la figura 1 y

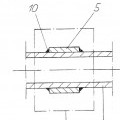

La figura 4, representado esquemáticamente en sección longitudinal, el detalle "C" de la figura 1.

La figura 1 muestra a modo de ejemplo esquemáticamente representado un serpentín de recalentador o superficie de calentamiento de recalentador 1 terminado de fabricar y dispuesto y montado dentro de las paredes de tubos 6 de un generador de vapor no representado, incluyendo los tubos de unión 4 que atraviesan las paredes de tubos 6. Por razones de orden, se consigna que dentro de las paredes de tubos 6 está dispuesto un gran número de unidades del serpentín de recalentador 1 representado en la figura 1. El serpentín de recalentador 1 se ha preparado en fábrica a base de varios tubos rectos 2 y varios codos 3 y se suelda en la obra, es decir, en el lugar de montaje, con los tubos de unión 4 que atraviesan las paredes de tubos 6. Los propios tubos de unión 4 están unidos por fuera de las paredes de tubos 6 con equipos distribuidores y colectores no representados, con ayuda de los cuales el medio de trabajo que circula en el generador de vapor, en general agua o vapor o una mezcla de agua y vapor, puede ser alimentado a los serpentines de recalentador 1 o evacuado de estos. El procedimiento de fabricación de los serpentines de recalentador 1 presenta los pasos siguientes:

En primer lugar, se preparan los tubos rectos 2 y otros tubos rectos que, en un paso posterior del procedimiento, se transformen en codos 3 y tubos de unión 4. Para satisfacer las altas exigencias, establecidas por los parámetros de vapor incrementados, impuestas al material de los componentes antes citados 2, 3, 4, se proporcionan para los componentes 2, 3, 4 unas aleaciones a base de níquel que se endurecen por precipitación y que se encuentran en un estado recocido en solución. En general, los diámetros de los tubos y los espesores de las paredes de los tubos empleados para los codos 3 y los tubos de unión 4 corresponden al diámetro y al espesor de las paredes de los tubos rectos 2. Asimismo, se proporcionan unos casquillos 5 que consisten en un material que no tiene que ser tratado térmicamente. Los diámetros interiores de los casquillos 5 presentan aquí... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de serpentines de recalentador y sus tubos de unión, así como de montaje de los mismos dentro de las paredes de tubos (6) de un generador de vapor, en donde los serpentines (1) están formados al menos por respectivos tubos rectos (2) y codos (3) y los tubos de unión (4) están formados al menos con un respectivo casquillo (5) montado sobre el lado exterior del tubo de unión (4), y en donde el procedimiento comprende los pasos siguientes:

a) preparación en fábrica de los tubos rectos (2), los tubos para los codos (3) y los tubos para los tubos de unión (4), hechos de aleaciones a base de níquel que se endurecen por precipitación y en estado recocido en solución, así como de los casquillos (5) consistentes en un material que no se debe tratar térmicamente,

b) confección en fábrica de los codos (3) y de los tubos de unión (4) por medio de herramientas de curvado,

c) endurecimiento por precipitación en fábrica de los tubos rectos (2), los codos (3) y los tubos de unión

(4) en un primer equipo de calentamiento,

d) confección en fábrica de los distintos serpentines (1) por unión de los tubos rectos (2) y los codos (3) por medio de costuras de soldadura (9) y por unión de los casquillos (5) con los tubos de unión (4) por medio de costuras de soldadura (10) en la zona del paso (8) del tubo de unión (4) a través de la pared de tubos (6) del generador de vapor,

e) endurecimiento por precipitación en fábrica de las costuras de soldadura (9, 10) entre los tubos rectos

(2) y los codos (3), así como entre los casquillos (5) y los tubos de unión (4) por medio de unos segundos equipos de calentamiento (14) dispuestos localmente en las costuras de soldadura (9, 10),

f) unión en el lugar de montaje de los serpentines (1) con los tubos de unión (4) por medio de una costura de soldadura (11) dentro de las paredes de tubos (6) del generador de vapor y de los casquillos (5), por medio de una costura de soldadura (12), con los medios de alojamiento (7, 15) preparados en las paredes de tubos (6) del generador de vapor y consistentes en un material que no se debe tratar térmicamente, y

g) endurecimiento en el lugar de montaje por precipitación de las costuras de soldadura (11) por medio de unos segundos equipos de calentamiento (14) dispuestos localmente en las costuras de soldadura

(11)

2. Procedimiento según la reivindicación 1, caracterizado porque los codos (3) y los tubos de unión curvados (4), después de su fabricación y antes de la fabricación de los serpentines individuales (1), se recuecen en solución en fábrica dentro de un tercer equipo de calentamiento.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque, además de la fabricación de los serpentines individuales (1) según el paso c) del procedimiento, se forman los tubos rectos más superior y más inferior (2) de un serpentín (1) con un blindaje (13).

4. Procedimiento según la reivindicación 1, caracterizado porque el endurecimiento por precipitación se realiza a una temperatura de 785 a 815ºC y se extiende durante un período de tiempo de aproximadamente 4 horas.

5. Procedimiento según la reivindicación 2, caracterizado porque el recocido en solución se realiza a una temperatura de 1105 a 1135ºC y se extiende durante un período de tiempo de unos pocos minutos.

6. Procedimiento según la reivindicación 1, caracterizado porque como medio de alojamiento se proporciona un casquillo (7) o una chapa de relleno (15).

7. Procedimiento según la reivindicación 1, caracterizado porque, para la soldadura mutua de los tubos rectos (2), los codos (3) y los tubos de unión (4), consistentes en aleaciones a base de níquel que se endurecen por precipitación, se emplea un material aditivo de soldadura de la misma clase.

8. Procedimiento según la reivindicación 1, caracterizado porque, para la soldadura de los casquillos (5) y los medios de alojamiento (7, 15) consistentes en un material que no debe tratarse térmicamente, se emplea un material aditivo de soldadura de la misma clase.

9. Procedimiento según la reivindicación 1, caracterizado porque, para la soldadura de los tubos de unión (4), consistentes en aleaciones a base de níquel que se endurecen por precipitación, con los casquillos (5), consistentes en un material que no debe tratarse térmicamente, se emplea un material aditivo de soldadura que no debe tratarse térmicamente.

10. Procedimiento según la reivindicación 1, caracterizado porque los tubos rectos (2), los codos (3) y los tubos de unión (4) que se deben unir por medio de costuras de soldadura a tope (9, 11) se refrigeran por medio de elementos de refrigeración en las periferias de las costuras de soldadura a tope (9, 11) y durante la soldadura.

Patentes similares o relacionadas:

Intercambiador de calor, del 24 de Junio de 2020, de NOVELIS, INC.: Un intercambiador de calor que comprende una lámina metálica de composite que comprende una primera capa de funda de revestimiento que comprende […]

Radiador eléctrico con resistencias de cable sumergidas en material inerte, del 3 de Junio de 2020, de Radiatori 2000 S.P.A: Radiador eléctrico realizado por medio del ensamblado de los elementos de aluminio , realizado con tecnología de moldeo a presión o extrusión […]

Aleación de núcleo de chapa de soldadura fuerte para intercambiador de calor, del 29 de Abril de 2020, de NOVELIS, INC.: Chapa metálica multicapa, que comprende: una capa de núcleo de aleación que contiene aluminio que comprende hasta un 0,25% de Si, hasta un 0,25% de Fe, de un 0,5 […]

Tubo receptor de calor con un tubo de vidrio con revestimiento reflectante de luz infrarroja, procedimiento para fabricar el tubo de vidrio, colector cilindro parabólico con el tubo receptor de calor y uso del colector cilindro parabólico, del 29 de Abril de 2020, de Siemens Concentrated Solar Power Ltd: Tubo receptor de calor para absorber energía solar y para transferir energía solar absorbida a un fluido de transferencia de calor, que se puede localizar dentro de un tubo […]

Aparato de intercambio de calor ajustable y procedimiento de utilización, del 1 de Abril de 2020, de AMERIFAB, INC.: Sistema de intercambio de calor, que comprende: una tubería que incluye un tubo interior adecuado para transportar fluido refrigerante y un tubo exterior que […]

Chapa de acero inoxidable ferrítico que tiene excelente soldabilidad, intercambiador de calor, chapa de acero inoxidable ferrítico para intercambiadores de calor, acero inoxidable ferrítico, acero inoxidable ferrítico para elementos de sistemas de suministro de combustible y elemento del sistema de suministro de combustible, del 18 de Marzo de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable ferrítico que tiene una excelente soldabilidad que consiste en, % en masa: C: 0,03 % o menos; N: 0,05 % o menos; […]

Material de partida para aleta de aleación de aluminio de alta resistencia para intercambiador de calor, del 19 de Febrero de 2020, de NOVELIS, INC.: Un material de partida para aleta de aleación de aluminio que comprende 0,9-1,3 % en peso de Si, 0,45-0,75 % en peso de Fe, 0,10-0,3 % en peso de Cu, 1,3-1,7 % en […]

Hoja de soldadura fuerte, del 4 de Diciembre de 2019, de Gränges AB: Hoja de soldadura fuerte que comprende una capa de núcleo y un revestimiento de soldadura fuerte, siendo dicha capa de núcleo de aluminio o una aleación de aluminio, […]