MÉTODO PARA FABRICAR UNA FIBRA ÓPTICA Y PREFORMA PARA FABRICAR UNA FIBRA ÓPTICA.

Un método para fabricar una fibra óptica o preforma secundaria para una fibra óptica,

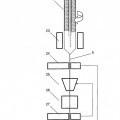

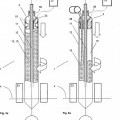

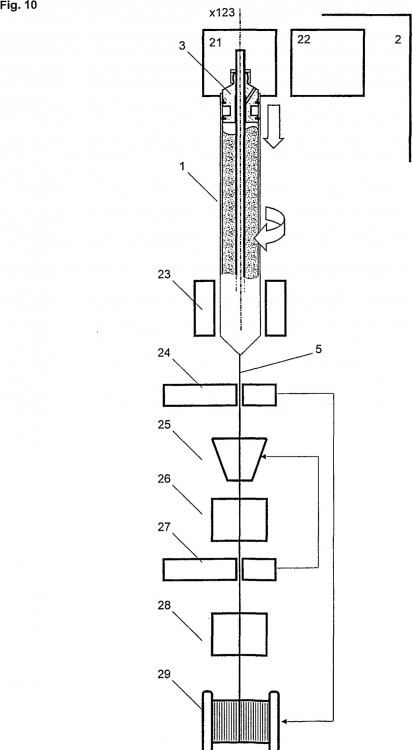

que comprende las etapas de: insertar una forma previa o preforma (11) de fibra óptica primaria que tiene un primer eje principal (x1) y una superficie externa (111), en un tubo de recubrimiento superpuesto (12) de paredes delgadas, que tiene un segundo eje principal (x2) y una superficie interna (120), de tal manera que dichas superficie externa (111) y superficie interna (120) definen un espacio interior (15); sujetar la preforma primaria (11) en una posición insertada centralmente dentro del tubo de recubrimiento superpuesto (12), de tal modo que dichos primer y segundo ejes principales (x1, x2) están en alineación sustancial uno con otro; suministrar grano de recubrimiento superpuesto (13) dentro del espacio interior (15) del tubo de recubrimiento superpuesto (12); generar un estado de presión reducida dentro del espacio interior (15) que está limitado en el extremo superior del tubo de recubrimiento superpuesto (12) por medio de un dispositivo de adosamiento (3), que sujeta la preforma (11) de fibra óptica primaria y el tubo de recubrimiento superpuesto (12) en su posición; y calentar por medio de un horno (23) la preforma secundaria sin tratar (1), que consiste en la preforma primaria (111), el tubo de recubrimiento superpuesto (12) y el grano de recubrimiento superpuesto (13), en su extremo inferior, hasta llevarla a un estado reblandecido, y, simultáneamente, extraer por tracción o arrastre una fibra óptica (5) de la misma, o calentar por medio de un horno (23) la preforma secundaria sin tratar (1), consistente en la preforma primaria (111), el tubo de recubrimiento superpuesto (12) y el grano de recubrimiento superpuesto (13), de manera que el tubo (12) está cerrado en su extremo inferior y tiene una forma en punta (125) en dicho extremo inferior, en toda su longitud, a fin de obtener una preforma secundaria tratada (1), de tal manera que el método se caracteriza por que dicho tubo de recubrimiento superpuesto (12) está cerrado en su extremo inferior y tiene una forma cónica (125) en dicho extremo inferior

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2004/000261.

Solicitante: SILITEC FIBERS SA.

Nacionalidad solicitante: Suiza.

Dirección: ROUTE DE LA GARE 70 2017 BOUDRY SUIZA.

Inventor/es: PEDRIDO,Carlos.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Abril de 2004.

Clasificación Internacional de Patentes:

- C03B37/012B2

- C03B37/027C

- C03B37/027E

Clasificación PCT:

- C03B37/012 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › Fabricación de preformas de estriado de fibras o filamentos.

- C03B37/027 C03B 37/00 […] › Fibras constituidas por diferentes clases de vidrio, p. ej. fibras ópticas (C03B 37/028 tiene prioridad).

Clasificación antigua:

- C03B37/012 C03B 37/00 […] › Fabricación de preformas de estriado de fibras o filamentos.

- C03B37/027 C03B 37/00 […] › Fibras constituidas por diferentes clases de vidrio, p. ej. fibras ópticas (C03B 37/028 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

PDF original: ES-2358883_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un método para fabricar una fibra óptica y a una forma previa o preforma 5 utilizada para fabricar una fibra óptica.

La fabricación de fibras ópticas, tales como las fibras que se utilizan actualmente en redes de comunicación de datos de ultra alta velocidad, se describen en la referencia [1], Mool C. Gupta, Handbook of PHOTONICS [Manual de FOTÓNICA], CRC Press, 1997, Boca Ratón, capítulo 10.7, páginas 445-449. Las etapas de 10 procedimiento principales de la fabricación de fibra óptica consisten en fabricar una pieza previa o de partida de vidrio (que se denomina, en lo sucesivo, preforma), arrastrar o extraer por tracción la fibra desde la preforma y revestir la fibra con un material que protege la fibra de la manipulación y de influencias medioambientales.

15

De acuerdo con la referencia [1], existen básicamente tres métodos para formar la preforma. El procedimiento de deposición de vapor químico modificado (MCVD –“modified chemical vapour deposition”), el procedimiento de deposición de vapor exterior (OVD –“outside vapour deposition”) y el procedimiento de deposición de vapor axial (VAD –“vapour-axial deposition”).

20

En el procedimiento de extracción por tracción, la preforma es suministrada desde arriba al interior de la porción de arrastre del horno al tiempo que se tira de ella desde el fondo utilizando unos elementos tractores. La fibra es entonces enrollada en torno a un tambor al tiempo que es supervisada por lo que respecta a su resistencia a la tracción. La temperatura durante la extracción por tracción está en la frontera de los 2.000ºC. Tras salir del horno, la fibra es revestida con un revestimiento curable con UV [ultravioleta], antes de su 25 enrollamiento en el tambor.

Tal y como se describe en la referencia [2], el documento US 6.519.974 B1, el método de MCVD presenta ciertas ventajas sobre los otros métodos. En el procedimiento de MCVD, una capa sucesiva de SiO2 y adulterantes o dopantes, que incluyen óxido de germanio o germania, fósforo y flúor, se depositan en la cara 30 interna de un tubo de sílice fundido por mezcla de vapores de cloruro y de oxígeno a una temperatura del orden de 1.800ºC. En el procedimiento de deposición por capas, se depositan primeramente las capas de recubrimiento y, a continuación, se depositan las capas que formarán el núcleo. Tras la deposición de las capas, el núcleo de cuarzo internamente recubierto con capas es calentado en presencia de Cl2 y He, de tal modo que se forma una barra de cuarzo compacta. 35

Como se establece adicionalmente en la referencia [2], el método de MCVD, que se utiliza en sí mismo, presenta la limitación inherente de que no es adecuado para la fabricación de formas previas o preformas de más de 25 mm de diámetro. A fin de superar esta limitación, la MCVD se lleva a la práctica a menudo con un método denominado de recubrimiento superpuesto o sobrerrecubrimiento, que permite la fabricación de 40 preformas relativamente grandes y, por tanto, mejora la productividad del procedimiento de fabricación de fibra. El sobrerrecubrimiento convencional implica, en términos generales, colocar una preforma de barra en el interior de un tubo hecho de un material de sobrerrecubrimiento adecuado, fundir la barra conjuntamente con el tubo para formar una preforma secundaria, y arrastrar o extraer por tracción de la preforma secundaria una fibra óptica que comprende un núcleo encerrado dentro de una capa de recubrimiento. De esta forma, una 45 implementación de alta productividad del método de MCVD requiere tres etapas esenciales: preparar una preforma de fibra óptica primaria por deposición interna, recubrir en superposición la preforma de fibra óptica primaria para obtener una preforma de fibra óptica secundaria, y, por último, extraer por tracción una fibra óptica de la preforma de fibra óptica secundaria.

50

Se ha encontrado en [2] que la ejecución de estas tres etapas por separado requiere:

a) lapsos sustanciales de tiempo y, en consecuencia, tiene un efecto negativo en la productividad;

b) una gran cantidad de oxígeno o de hidrógeno para la etapa de recubrimiento superpuesto de la preforma de fibra óptica primaria; y 55

c) la aplicación de una cantidad relativamente grande de calor para la etapa de recubrimiento superpuesto o sobrerrecubrimiento, si la preforma de fibra óptica primaria es relativamente grande.

Para superar estas desventajas, se propuso una combinación de las etapas de sobrerrecubrimiento y 60 extracción por tracción, por ejemplo, la referencia [3], la Patente norteamericana Nº 2.980.957. El método divulgado en la referencia [3] comprende las etapas de crear entre una barra de núcleo y un tubo de recubrimiento en superposición dispuesto concéntricamente a la misma, un grado alto de vacío previo a la etapa de extracción por tracción y, por otra parte, un grado bajo de vacío controlado con el fin de contrarrestar,

de forma controlada, las fuerzas de arrastre y hacer que el elemento tubular se colapse o aplaste progresivamente en el espacio comprendido entre la barra de núcleo y el tubo de recubrimiento superpuesto. Un problema de combinar las etapas de fusión y de extracción por tracción ha venido siendo controlar la aplicación de vacío con la suficiente precisión, de manera que la fibra óptica terminada tenga la resistencia y calidad óptica suficientes para las aplicaciones de comunicaciones modernas. 5

Otro aspecto tratado en [2] es la correcta alineación de la barra de núcleo y el tubo de recubrimiento en superposición. Se ha divulgado un método en la referencia [4], Patente norteamericana Nº 4.820.322, que permite la fabricación de una fuerte fibra que tiene un núcleo y un recubrimiento concéntricos, que utiliza un cierto vacío para favorecer el colapso del tubo de sobrerrecubrimiento, y que puede ponerse en práctica ya sea 10 en una fase de fabricación independiente, ya sea en un procedimiento continuo combinado con la extracción por tracción o arrastre de la fibra. Según se establece en la referencia [2], la solución divulgada en la [4] tiene un límite en el espacio de separación entre la barra y el tubo de recubrimiento superpuesto; el diámetro interior del tubo no puede exceder el diámetro de la barra en más de una cierta cantidad. Por otra parte, la realización que combina el colapso del tubo y la extracción por tracción de la fibra no se sirve de medios positivos para 15 centrar la barra dentro del tubo, confiando, en lugar de ello, la concentricidad a las fuerzas intrínsecas de autocentrado que, se cree, están presentes a medida que se extrae por tracción la fibra de la punta de la preforma compuesta por barra y tubo.

A fin de mejorar las técnicas anteriormente descritas, se ha propuesto un método en la referencia [2] que 20 permite la extracción por tracción de una fibra óptica de una preforma de barra y tubo, mientras se funden, simultáneamente, la barra y el tubo de recubrimiento superpuesto. Esta solución de barra dentro de tubo emplea una fuente de vacío de baja intensidad que permite un ajuste fino de la presión diferencial. También hace posible una alineación controlada de la barra de núcleo y el tubo de revestimiento en superposición con el fin de asegurarse de que se consigue la uniformidad circunferencial deseada de la capa de recubrimiento en la 25 fibra extraída por tracción. El vacío de baja intensidad se consigue por la introducción de un flujo de gas en un dispositivo de adosamiento que sujeta una preforma de fibra óptica primaria que tiene un primer eje principal y una superficie externa, y un tubo de recubrimiento en superposición que tiene un segundo eje principal y una superficie interna que define un espacio interior, alineados conjuntamente formando un conjunto de preforma secundaria. El flujo de gas a través de un paso o canal existente en el dispositivo de adosamiento genera un 30 estado de presión reducida de acuerdo con el teorema de Bernouilli, y, por tanto, evacua parcialmente el espacio comprendido entre el tubo de recubrimiento en superposición y la preforma de fibra óptica primaria. El caudal de flujo a través del canal determinará la magnitud en que se reduce la presión del gas dentro del espacio.

35

De acuerdo con la referencia [2], la preocupación principal por lo que respecta a la realización de los procedimientos... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar una fibra óptica o preforma secundaria para una fibra óptica, que comprende las etapas de:

insertar una forma previa o preforma (11) de fibra óptica primaria que tiene un primer eje principal (x1) y una 5 superficie externa (111), en un tubo de recubrimiento superpuesto (12) de paredes delgadas, que tiene un segundo eje principal (x2) y una superficie interna (120), de tal manera que dichas superficie externa (111) y superficie interna (120) definen un espacio interior (15);

sujetar la preforma primaria (11) en una posición insertada centralmente dentro del tubo de recubrimiento superpuesto (12), de tal modo que dichos primer y segundo ejes principales (x1, x2) están en alineación 10 sustancial uno con otro;

suministrar grano de recubrimiento superpuesto (13) dentro del espacio interior (15) del tubo de recubrimiento superpuesto (12);

generar un estado de presión reducida dentro del espacio interior (15) que está limitado en el extremo superior del tubo de recubrimiento superpuesto (12) por medio de un dispositivo de adosamiento (3), que sujeta la 15 preforma (11) de fibra óptica primaria y el tubo de recubrimiento superpuesto (12) en su posición; y

calentar por medio de un horno (23) la preforma secundaria sin tratar (1), que consiste en la preforma primaria (111), el tubo de recubrimiento superpuesto (12) y el grano de recubrimiento superpuesto (13), en su extremo inferior, hasta llevarla a un estado reblandecido, y, simultáneamente, extraer por tracción o arrastre una fibra óptica (5) de la misma, o 20

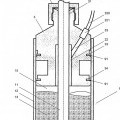

calentar por medio de un horno (23) la preforma secundaria sin tratar (1), consistente en la preforma primaria (111), el tubo de recubrimiento superpuesto (12) y el grano de recubrimiento superpuesto (13), de manera que el tubo (12) está cerrado en su extremo inferior y tiene una forma en punta (125) en dicho extremo inferior, en toda su longitud, a fin de obtener una preforma secundaria tratada (1), de tal manera que el método se caracteriza por que dicho tubo de recubrimiento superpuesto (12) está cerrado en su extremo inferior y tiene 25 una forma cónica (125) en dicho extremo inferior.

2. Un método de acuerdo con la reivindicación 1, en el que el diámetro interior (d2) del tubo de recubrimiento superpuesto (12) es al menos 1,5 veces más grande que el diámetro exterior (d1) de la preforma primaria (11) y más de 10 veces mayor que su diámetro (d20) de pared. 30

3. Un método de acuerdo con la reivindicación 1 o la reivindicación 2, en el cual el grano de recubrimiento superpuesto (13), que consiste en partículas con un pequeño diámetro, se inserta antes de que se monte el dispositivo de adosamiento (3) o después de haber montado el dispositivo de adosamiento (3), a través de un paso o canal (38) proporcionado en su interior. 35

4. Un método de acuerdo con las reivindicaciones 1, 2 o 3, en el cual el grano de recubrimiento superpuesto (13) es un grano de sílice sintético, puro o dopado, que se selecciona de acuerdo con las propiedades deseadas para la fibra que se fabrica (5).

40

5. Un método de acuerdo con una de las reivindicaciones 1 a 4, en el cual la temperatura en el horno (23) se selecciona de manera que se encuentre en el intervalo entre 2.100ºC y 2.350ºC.

6. Un método de acuerdo con una de las reivindicaciones 1 a 6, en el cual una fibra óptica (5) se extrae por tracción o arrastre de la preforma secundaria tratada (1). 45

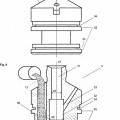

7. Una forma previa o preforma secundaria (1), diseñada para la fabricación de una fibra óptica, que comprende una preforma (11) de fibra óptica primaria con un primer eje principal (x1) y una superficie externa (111), y un tubo de recubrimiento superpuesto (12) que tiene un segundo eje principal (x2), una superficie interna (120) y una forma cónica (125) en su extremo inferior, de tal manera que dicho tubo de recubrimiento 50 superpuesto (12) está cerrado por su extremo inferior, estando dicha preforma primaria (111) sustancialmente alineada en una posición insertada centralmente dentro del tubo de recubrimiento superpuesto (12), de tal modo que la superficie externa (111) y la superficie interna (120) definen un espacio interior (15) que está al menos parcialmente llenos de un grano de recubrimiento superpuesto (13), y de tal modo que los extremos superiores de la preforma primaria (11) y del tubo de recubrimiento superpuesto (12) se mantienen y obturan 55 por medio de un dispositivo de adosamiento (3) que tiene un tercer eje principal (x3), y comprenden:

a) coaxialmente alineada con el primer eje principal (x3), una abertura cilíndrica (31) con un diámetro (d3) que se corresponde con el diámetro exterior (d1) de la preforma primaria (11),

b) coaxialmente alineado con el primer eje primario (x3), al menos un elemento cilíndrico (34, 35) 60 y un elemento de obturación (91) con un diámetro (d4) que se corresponde con el diámetro interior (d2) del tubo de recubrimiento superpuesto (12), y

c) un paso o canal de evacuación (33), que es susceptible de conectarse con una bomba de vacío o con una fuente de suministro (22) de gas ; y

d) al menos un paso o canal (38), diseñado para insertar el grano de recubrimiento superpuesto (13) en el espacio interior (15) y/o en el cual el dispositivo de adosamiento (3) comprende un tapón de 5 obturación (39) colocado en una pieza de extremo superior (36), a través del cual se hace pasar la abertura cilíndrica (31).

Patentes similares o relacionadas:

Dispositivo de guiado de fibra óptica mejorado, del 25 de Diciembre de 2019, de Conductix Wampfler France: Dispositivo de guiado de una fibra óptica , destinado a ser montado en una torre vertical (T) de fabricación de una fibra óptica , siendo la […]

Dispositivo de guiado de fibra óptica mejorado, del 25 de Diciembre de 2019, de Conductix Wampfler France: Dispositivo de guiado de una fibra óptica , destinado a ser montado en una torre vertical (T) de fabricación de una fibra óptica , siendo la […]

Fibra óptica que tiene función de hilado sinusoidal, del 23 de Abril de 2019, de PRYSMIAN S.P.A.: Una fibra óptica que tiene un hilado sustancialmente sinusoidal congelado que tiene una amplitud de hilado y un período de función de hilado […]

Procedimiento de producción y tratamiento de una preforma, preforma y fibra óptica, del 3 de Abril de 2019, de Rosendahl Nextrom GmbH: Procedimiento de fabricación y tratamiento de una preforma (1p, 1s) que comprende: una fase de proceso preliminar, en la que unos granos (5a; 5b) de sílice son suministrados […]

Preforma para fibra de cristal fotónica y método para fabricarla, del 18 de Enero de 2017, de Rosendahl Nextrom GmbH: Método para la fabricación de una Fibra de Cristal Fotónica, que comprende los pasos de crear una preforma insertando unos elementos estructurales […]

Método para producción continua o por lotes de fibra óptica y preforma de fibra de óptica, del 5 de Octubre de 2016, de BROWN,, DAVID, P: Un método para la producción de preformas y/o fibra que comprende las etapas de: - insertar un sustrato de preforma en un reactor de preforma; - introducir […]

Proceso para recuperar helio usando una tobera eyectora, del 11 de Marzo de 2015, de PRAXAIR TECHNOLOGY, INC.: Un proceso para recuperar helio en una estación de estirado de fibra óptica, que comprende: a) hacer pasar un primer gas que contiene helio a una tobera eyectora […]

Procedimiento y aparato de producción de fibras ópticas con dispersión en modo de polarización reducida, del 30 de Abril de 2014, de PRYSMIAN S.P.A.: Procedimiento de fabricación de una fibra óptica, que comprende las etapas de - estirar una fibra a lo largo de una dirección de estirado […]

FIBRA OPTICA CON DISPERSION DE POLIRIZACION DE MODO REDUCIDA Y PROCEDIMIENTO PARA LA OBTECION DE UNA FIBRA OPTICA CON DISPERSION DE POLIRIZAN DE MODO REDUCIDA., del 1 de Mayo de 2007, de PIRELLI CAVI E SISTEMI S.P.A.: Procedimiento para la fabricación de una fibra óptica que comprende: (a) calentar una preforma de fibra a una temperatura de estirado; (b) proporcionar […]