HORNO DE TRATAMIENTO TÉRMICO CON CALENTAMIENTO INDUCTIVO.

Horno de tratamiento térmico (10), que comprende una zona de carga o de tratamiento (30),

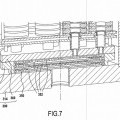

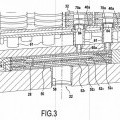

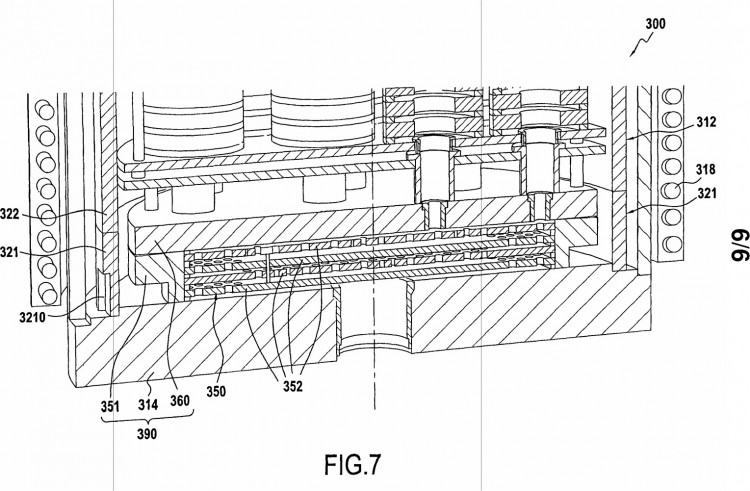

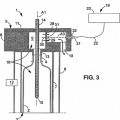

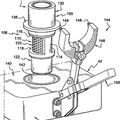

por lo menos una entrada de gas (22), una cámara de precalentamiento de gas (50) situada en el horno entre la entrada del gas (22) y la zona de carga o de tratamiento (30), un susceptor que comprende por lo menos una pared lateral (12) que rodea la cámara de precalentamiento (50) y la zona de carga o de tratamiento (30), y un inductor (18) apto para calentar la pared lateral (12) por inducción, caracterizado porque la parte (121) de la pared lateral (12) del susceptor situada alrededor de la cámara de precalentamiento (50) presenta por lo menos dos vaciados (1210) separados circunferencialmente entre sí de manera que formen unas porciones de espesor reducido en dicha parte de pared lateral

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09158141.

Solicitante: MESSIER-BUGATTI.

Nacionalidad solicitante: Francia.

Dirección: ZONE AERONAUTIQUE LOUIS BREGUET 78140 VELIZY VILLACOUBLAY FRANCIA.

Inventor/es: BAUDRY, YVAN, DELPERIER, BERNARD, Petitjean,Olivier.

Fecha de Publicación: .

Fecha Solicitud PCT: 17 de Abril de 2009.

Clasificación Internacional de Patentes:

- C23C16/04D

- C23C16/452 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › por activación de corriente de gases reactivos antes de la introducción en la cámara de reacción, p. ej. por ionización o por adición de especies reactivas.

Clasificación PCT:

- C23C16/04 C23C 16/00 […] › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia.

PDF original: ES-2356034_T3.pdf

Fragmento de la descripción:

ANTECEDENTES DE LA INVENCIÓN

La presente invención se refiere a las instalaciones u hornos de calentamiento inductivo utilizados para realizar unos tratamientos térmicos y en los que el o los gases utilizados en los tratamientos son precalentados antes de su introducción en la cámara de tratamiento del horno. Dichos hornos se utilizan en particular para realizar 5 unos tratamientos termoquímicos como la cementación de piezas o la densificación de sustratos porosos mediante infiltración química en fase gaseosa.

Un campo de aplicación de la invención es el de la realización de piezas en material compuesto termoestructural, es decir en material compuesto que tiene a la vez unas propiedades mecánicas que lo hacen apto para constituir unas piezas estructurales y la capacidad de conservar estas propiedades hasta unas temperaturas 10 elevadas. Unos ejemplos típicos de materiales compuestos termoestructurales son los compuestos carbono/carbono (C/C) que tienen una textura de refuerzo de fibras de carbono densificada por una matriz de carbono pirolítico y los compuestos de matriz cerámica (CMC) que tienen una textura de refuerzo de fibras refractarias (carbono o cerámica) densificada por una matriz cerámica.

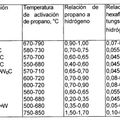

La patente US nº 6.572.371 A1 describe un proceso bien conocido de densificación de sustratos porosos 15 para realizar unas piezas de compuesto C/C o de CMC, que es la infiltración química en fase gaseosa (CVI). Los sustratos a densificar son colocados en una zona de carga de un horno en la que son calentados. Un gas reactivo que contiene uno o varios precursores gaseosos del material constitutivo de la matriz es introducido en el horno. La temperatura y la presión en el horno son reguladas para permitir que el gas reactivo se difunda en el seno de la porosidad de los sustratos y formar allí un depósito del material constitutivo de la matriz por descomposición de uno 20 o varios constituyentes del gas reactivo o reacción entre varios constituyentes, formando estos constituyentes el precursor de la matriz. El proceso se realiza bajo presión reducida, con el fin de favorecer la difusión de los gases reactivos en los sustratos. La temperatura de transformación del o de los precursores para formar el material de la matriz, tal como carbono pirolítico o cerámica, es en la mayoría de los casos superior a 900ºC, típicamente próxima a 1.000ºC. 25

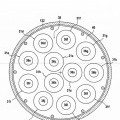

Con el fin de realizar una densificación lo más homogénea posible de los sustratos en toda la zona de carga del horno, ya sea en términos de incremento de densidad o en términos de microestructura del material de matriz formado, es necesario que la temperatura en toda la zona de carga sea sustancialmente uniforme.

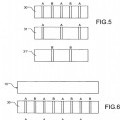

Asimismo, los hornos comprenden habitualmente una zona o cámara de precalentamiento de gas reactivo situada entre la entrada del gas reactivo en el horno y la zona de carga. Típicamente, la zona de precalentamiento 30 comprende una pluralidad de platos perforados recorridos por el gas reactivo.

Los platos de precalentamiento del gas, así como los sustratos son calentados debido a su presencia en el horno. El calentamiento de este último está generalmente asegurado por medio de un inducido, denominado también susceptor, por ejemplo en grafito, que define la pared lateral del horno y que está acoplado a un inductor que rodea el horno. Según el principio bien conocido del calentamiento por inducción, cuando el susceptor está 35 dispuesto en un campo magnético variable generado por la circulación de una corriente en el inductor, una corriente inducida, “que refleja” la corriente inductora, circula en el susceptor. La corriente inducida que circula en el susceptor provoca el calentamiento de este último por efecto Joule. El calor así disipado es transmitido por radiación al recinto del horno delimitado por el susceptor.

En el caso de hornos de grandes dimensiones (grandes diámetros), el solicitante ha observado que existen 40 unas deshomogeneidades de temperatura. Un ejemplo significativo es el de la densificación de sustratos por infiltración química en fase gaseosa isotérmica (ICVI), estando dichos sustratos constituidos por unas preformas anulares de fibras de carbono, o unos semielaborados anulares previamente densificados, para la realización de discos de freno de compuesto C/C. Los sustratos están dispuestos en una o varias pilas verticales en la zona de carga, por encima de la cámara de precalentamiento del gas reactivo situada en la parte inferior del horno. Es 45 importante minimizar las variaciones de temperatura del gas reactivo a lo largo de todo el proceso de densificación para reducir las deshomogeneidades de densificación en las pilas. Ahora bien, con una cámara de precalentamiento tal como la descrita anteriormente, se han observado unas variaciones de temperatura.

De manera general, para cualquier horno de tratamiento térmico que comprenda una cámara de precalentamiento de gas, es deseable que el precalentamiento del gas asegure un mejor control térmico a lo largo 50 de toda la densificación.

Con el fin de resolver este problema, se podría prever incrementar la eficacia del precalentamiento del gas mediante la ampliación de la zona de calentamiento en particular mediante el aumento de su volumen en altura en detrimento del de la zona de carga a igualdad de volumen total de horno. Ahora bien, los tratamientos tales como los procesos de infiltración química en fase gaseosa requieren unas inversiones costosas a escala industrial, y son 55 muy largos de realizar. Es por tanto altamente deseable que los hornos tengan una productividad elevada, ya sean unos hornos en servicio o nuevos hornos a realizar, por tanto una relación tan elevada como sea posible entre volumen útil dedicado a la carga de los sustratos o piezas a tratar y volumen dedicado al calentamiento del gas reactivo.

OBJETO Y RESUMEN DE LA INVENCIÓN

La invención tiene por objetivo proponer una concepción de horno de tratamiento térmico que permita incrementar la eficacia del precalentamiento, y esto sin requerir un volumen importante de la zona de calentamiento del gas, por tanto sin afectar, incluso mejorando, la productividad de los hornos. 5

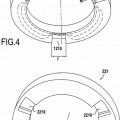

Con este fin, la presente invención propone un horno de tratamiento térmico, que comprende una zona de carga o de tratamiento, por lo menos una entrada de gas, una cámara de precalentamiento de gas situada en el horno entre la entrada del gas y la zona de carga o de tratamiento, un susceptor que comprende por lo menos una pared lateral que rodea la cámara de precalentamiento y la zona de carga o de tratamiento, y un inductor apto para calentar la pared lateral por inducción, horno en el que, de acuerdo con la invención, la parte de la pared lateral del 10 susceptor situada alrededor de la cámara de precalentamiento presenta por lo menos dos vaciados separados circunferencialmente entre sí de manera que formen unas porciones de espesor reducido sobre dicha parte de pared lateral.

Utilizando un susceptor cuya pared lateral alrededor de la cámara de precalentamiento presenta a nivel de los vaciados unas porciones de espesor reducido, se crean unas zonas de calentamiento localizadas (picos de 15 temperatura puntuales).

Gracias a estos calentamientos localizados, se aumenta además la temperatura global en la cámara de precalentamiento. Se mejora así la eficacia de la cámara de precalentamiento sin tener que recurrir a un aumento de su volumen perjudicial para la capacidad de carga del horno.

Como se mostrará más adelante, se puede asegurar también un mejor control térmico reduciendo las 20 variaciones de la temperatura a la que se exponen los sustratos a lo largo de toda la densificación.

De acuerdo con la invención, la parte del susceptor que comprende los vaciados está situada a nivel de la cámara de precalentamiento para evitar crear unos puntos calientes en la zona de carga que conducirían, en el caso de un tratamiento térmico aplicado a la densificación de sustratos porosos, a una densificación acelerada de los sustratos próximos a estos puntos con respecto a los otros sustratos más alejados. 25

Los vaciados pueden estar dispuestos en la periferia interna o en la periferia externa de la pared lateral del susceptor. Los vaciados se abren preferentemente hacia el exterior de la virola. Los vaciados están preferentemente separados regularmente entre sí de manera que tengan una buena repartición del calor emitido desde las porciones de espesor reducido. En el caso por... [Seguir leyendo]

Reivindicaciones:

1. Horno de tratamiento térmico (10), que comprende una zona de carga o de tratamiento (30), por lo menos una entrada de gas (22), una cámara de precalentamiento de gas (50) situada en el horno entre la entrada del gas (22) y la zona de carga o de tratamiento (30), un susceptor que comprende por lo menos una pared lateral (12) que rodea la cámara de precalentamiento (50) y la zona de carga o de tratamiento (30), y un inductor (18) apto 5 para calentar la pared lateral (12) por inducción, caracterizado porque la parte (121) de la pared lateral (12) del susceptor situada alrededor de la cámara de precalentamiento (50) presenta por lo menos dos vaciados (1210) separados circunferencialmente entre sí de manera que formen unas porciones de espesor reducido en dicha parte de pared lateral.

2. Horno según la reivindicación 1, caracterizado porque la pared lateral del susceptor situada alrededor 10 de la cámara de precalentamiento (50) presenta tres vaciados (1210) separados uniformemente entre sí.

3. Horno según la reivindicación 1 ó 2, caracterizado porque los vaciados (1210; 2210; 3210) están practicados sobre la periferia interna o sobre la periferia externa de la pared lateral del susceptor.

4. Horno según la reivindicación 1 ó 2, caracterizado porque los vaciados (1210; 2210; 3210) están regularmente separados entre sí. 15

5. Horno según cualquiera de las reivindicaciones 1 a 4, caracterizado porque las porciones de la pared lateral que presentan los vaciados (1210; 2210; 3210) presentan un espesor comprendido entre 30% y 60% del espesor de la pared lateral.

6. Horno según cualquiera de las reivindicaciones 1 a 5, caracterizado porque la altura de los vaciados (1210; 2210; 3210) es inferior a la de la cámara de precalentamiento. 20

7. Horno según cualquiera de las reivindicaciones 1 a 6, caracterizado porque los vaciados (1210; 2210; 3210) presentan una anchura de por lo menos 15 cm.

8. Horno según cualquiera de las reivindicaciones 1 a 7, caracterizado porque la pared lateral del susceptor está formada por lo menos por una virola superior (122; 322) que rodea la zona de carga (30; 330) y una virola inferior (121; 321) que rodea la cámara de precalentamiento (50; 350), virola inferior que comprende dichos 25 vaciados (1210; 3210).

9. Horno según la reivindicación 8, caracterizado porque la virola inferior (121) forma la parte lateral de la cámara de precalentamiento (50) y porque dicha virola inferior presenta un escalonado (121a) para soportar el plato superior (60) de la cámara de precalentamiento (50).

10. Horno según cualquiera de las reivindicaciones 1 a 9, caracterizado porque la pared lateral (12; 312) 30 del susceptor es de grafito.

11. Horno según cualquiera de las reivindicaciones 1 a 10, caracterizado porque los vaciados están llenos de un material eléctricamente aislante.

12. Horno según la reivindicación 11, caracterizado porque el material es además térmicamente aislante.

13. Horno según cualquiera de las reivindicaciones 1 a 12, caracterizado porque el inductor está 35 conectado a un generador de tensión alterna que tiene una frecuencia comprendía entre 50 Hz y 1.000 Hz.

Patentes similares o relacionadas:

PROCEDIMIENTO DE FORMACIÓN DE NANOESTRUCTURAS DE FORMA TOROIDAL, del 25 de Septiembre de 2014, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de obtención de nanoestructuras de forma toroidal.

Se presenta un procedimiento de fabricación de nanoestructuras de forma toroidal o nanoanillos […]

PROCEDIMIENTO DE FORMACIÓN DE NANOESTRUCTURAS DE FORMA TOROIDAL, del 25 de Septiembre de 2014, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de obtención de nanoestructuras de forma toroidal.

Se presenta un procedimiento de fabricación de nanoestructuras de forma toroidal o nanoanillos […]

Aparato para deposición química de vapor por filamento caliente, del 30 de Octubre de 2013, de Echerkon Technologies Ltd: Un aparato para realizar la deposición química de vapor por filamento caliente de capas semiconductoras odieléctricas, que comprende

una cámara de tratamiento que tiene […]

Aparato para deposición química de vapor por filamento caliente, del 30 de Octubre de 2013, de Echerkon Technologies Ltd: Un aparato para realizar la deposición química de vapor por filamento caliente de capas semiconductoras odieléctricas, que comprende

una cámara de tratamiento que tiene […]

RECUBRIMIENTOS DE CARBURO DE TUNGSTENO Y PROCEDIMIENTO PARA PRODUCIR LOS MISMOS, del 16 de Marzo de 2009, de HARDIDE LIMITED: Material para recubrimientos resistentes a desgaste, erosión y corrosión, constituido por carburo de tungsteno aleado con flúor en cantidades que varían […]

RECUBRIMIENTOS DE CARBURO DE TUNGSTENO Y PROCEDIMIENTO PARA PRODUCIR LOS MISMOS, del 16 de Marzo de 2009, de HARDIDE LIMITED: Material para recubrimientos resistentes a desgaste, erosión y corrosión, constituido por carburo de tungsteno aleado con flúor en cantidades que varían […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA SEPARACIÓN QUÍMICA EN FASE GASEOSA ASISTIDA POR PLASMA EN LA PARED INTERIOR DE UN CUERPO HUECO, del 29 de Junio de 2011, de STEIN, RALF: Procedimiento para la separación química en fase gaseosa asistida por plasma para el recubrimiento o bien el decapado del material en la pared interior […]

APARATO PARA LA DEPOSICIÓN PEVCD DE UNA CAPA DE BARRERA INTERNA EN UN RECIPIENTE QUE COMPRENDE UN DISPOSITIVO DE ANÁLISIS ÓPTICO DE PLASMA, del 26 de Abril de 2011, de SIDEL PARTICIPATIONS: Aparato para el depósito por plasma activado en fase de vapor (PECVD) de una capa delgada de un material con efecto barrera sobre una pared interna de […]

APARATO PARA LA DEPOSICIÓN PEVCD DE UNA CAPA DE BARRERA INTERNA EN UN RECIPIENTE QUE COMPRENDE UN DISPOSITIVO DE ANÁLISIS ÓPTICO DE PLASMA, del 26 de Abril de 2011, de SIDEL PARTICIPATIONS: Aparato para el depósito por plasma activado en fase de vapor (PECVD) de una capa delgada de un material con efecto barrera sobre una pared interna de […]

PROCEDIMIENTO Y DISPOSITIVO DE INFILTRACIÓN DE UNA ESTRUCTURA DE MATERIAL POROSO MEDIANTE DEPÓSITO QUÍMICO EN FASE VAPOR, del 25 de Abril de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de infiltración de una estructura de material poroso, mediante depósito químico en fase vapor, que comprende dos caras opuestas, estando la primera cara […]

PROCEDIMIENTO Y DISPOSITIVO DE INFILTRACIÓN DE UNA ESTRUCTURA DE MATERIAL POROSO MEDIANTE DEPÓSITO QUÍMICO EN FASE VAPOR, del 25 de Abril de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de infiltración de una estructura de material poroso, mediante depósito químico en fase vapor, que comprende dos caras opuestas, estando la primera cara […]

PROCEDIMIENTO DE OBTENCION DE MEMBRANAS CON ESTRUCTURA POROSA ORGANIZADA, del 8 de Abril de 2011, de UNIVERSIDAD AUTONOMA DE MADRID: Procedimiento de obtención de membranas con estructura porosa organizada.Procedimiento de obtención de una membrana porosa inorgánica que comprende: […]

MAQUINA DE TRATAMIENTO DE RECIPIENTES QUE COMPRENDE MEDIOS DE AGARRE CONTROLADOS PARA SUJETAR RECIPIENTES POR EL CUELLO, del 21 de Octubre de 2010, de SIDEL PARTICIPATIONS: Una máquina para el tratamiento de recipientes mediante la deposición de un revestimiento interno que forma protección por medio de un plasma de microondas, especialmente […]

MAQUINA DE TRATAMIENTO DE RECIPIENTES QUE COMPRENDE MEDIOS DE AGARRE CONTROLADOS PARA SUJETAR RECIPIENTES POR EL CUELLO, del 21 de Octubre de 2010, de SIDEL PARTICIPATIONS: Una máquina para el tratamiento de recipientes mediante la deposición de un revestimiento interno que forma protección por medio de un plasma de microondas, especialmente […]