TURBOMAQUINA CON UNA CAPA CERAMICA DE ABRASION.

Turbomáquina con una capa de abrasión (10) de un material compuesto con partículas,

un denominado material compuesto (1), que contiene partículas de grano básico (2) de un material cerámico, cuyas superficies (20) llevan capas funcionales (22), en la que estas capas forman con una alta temperatura de funcionamiento una fase intermedia estable del material compuesto, la fase intermedia está producida in situ al menos parcialmente por una reacción química a partir de una sustancia precursora (22'') y material (21) de las partículas de grano básico en las superficies de las partículas (20), por la fase intermedia están formadas uniones (23) entre las partículas de grano básico dispuestas en una interconexión porosa y estas uniones presentan la propiedad de quebrantamiento característica para capas de abrasión,

caracterizada por que la partícula de grano básico (2) contiene al menos en una capa en su superficie (20) como constituyente principal -más del 50% en volumen- óxido de aluminio Al2O3 y por que la fase intermedia contiene una espinela MeAl2O4, con Me = Ni, Mg, Mn o La, en la que la sustancia precursora (22'') contiene un óxido del metal Me y la espinela se ha producido al menos parcialmente de Al2O3 y el óxido de metal como producto de reacción de la reacción mencionada

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04405716.

Solicitante: SULZER METCO INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1101 PROSPECT AVENUE,WESTBURY, NY 11590.

Inventor/es: WILSON,SCOTT, KAISER,ANDREAS FRANZ-JOSEF.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Noviembre de 2004.

Fecha Concesión Europea: 10 de Febrero de 2010.

Clasificación Internacional de Patentes:

- C23C4/10B

- C23C4/18 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › Tratamiento posterior.

- C23C8/02 C23C […] › C23C 8/00 Difusión en estado sólido solamente de elementos no metálicos en la capa superficial de materiales metálicos (difusión del silicio C23C 10/00 ); Tratamiento químico de la superficie por reacción del material metálico de la superficie y un gas reactivo, quedando en el revestimiento productos de la reacción, p. ej. revestimiento de conversión, pasivación de metales (C23C 14/00 tiene prioridad). › Pretratamiento del material a revestir (C23C 8/04 tiene prioridad).

Clasificación PCT:

- C23C4/10 C23C 4/00 […] › Óxidos, boruros, carburos, nitruros, siliciuros; Sus mezclas.

Clasificación antigua:

- C23C4/10 C23C 4/00 […] › Óxidos, boruros, carburos, nitruros, siliciuros; Sus mezclas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Turbomáquina con una capa cerámica de abrasión.

La invención se refiere a una turbomáquina con una capa cerámica de abrasión, así como a métodos para la producción de materias primas que se pueden usar para la capa de abrasión.

En turbomáquinas, como mecanismos de propulsión para aviones, turbinas de gas estacionarias, turbocompresores y bombas, es necesario para un alto rendimiento que, en la periferia de un rotor que lleva álabes de rodete, sea muy estrecha durante el funcionamiento una hendidura de estanqueidad (inglés "clearance") entre las puntas de álabe y la cubierta. Con el uso de una capa de abrasión (inglés "abradable") sobre la superficie interna de la cubierta, sobre la que se mueven las puntas de los álabes de rodete, se consigue producir una hendidura de estanqueidad mínima, sin que se dañen en este caso las puntas de álabe. Para altas temperaturas de funcionamiento, que se sitúan por encima de 800ºC, se tienen que producir las capas de abrasión a partir de un material cerámico. Éste se puede aplicar mediante métodos térmicos de proyección, proyección a la llama o proyección de plasma a presión atmosférica (APS). Por la mezcla de una fase calcinable (polvo de polímero) a un polvo cerámico de proyección se puede producir una porosidad y, por tanto, una friabilidad (inglés "friabilty") de la capa de abrasión. Gracias a esta friabilidad se liberan por las puntas de álabe del rotor giratorio partículas finas desde la superficie de la capa de abrasión.

A partir del documento EP-A-1 111 195 (= P.7006) y del documento EP-A-0 935 009 (= P.6861) se conocen capas de abrasión que están configuradas como superficies perfiladas. También se usan capas cerámicas de abrasión con una superficie no perfilada. En éstas, habitualmente, las puntas de álabe tienen que estar blindadas para que no se dañen durante la abrasión. (A modo de ejemplo, un blindaje se puede producir mediante refusión por láser con la adición simultánea de partículas duras). Las partículas de abrasión liberadas tienen que poder escapar sin ninguna resistencia considerable de la hendidura de estanqueidad. En el caso de una capa de abrasión con una superficie adecuadamente perfilada se puede prescindir de un blindaje de las puntas de álabe, ya que las partículas de abrasión escapan de la hendidura de estanqueidad sin ningún efecto dañino.

Es objetivo de la invención crear una turbomáquina con una capa cerámica de abrasión para altas temperaturas de funcionamiento de aproximadamente 1200ºC, en la que, por un lado, no tenga que estar presente ningún perfilado de la superficie para la capa de abrasión y, por otro lado, a ser posible, no sea necesario un blindaje. Este objetivo se resuelve por la turbomáquina definida en la reivindicación 1.

La turbomáquina está provista de una capa de abrasión de un material compuesto con partículas. Este denominado material compuesto contiene partículas de grano básico de un material cerámico. Las superficies de las partículas de grano básico llevan capas funcionales, que forman una fase intermedia estable con una alta temperatura de funcionamiento del material compuesto. La fase intermedia en este caso se ha producido in situ al menos parcialmente por una reacción química a partir de una sustancia precursora y material de las partículas de grano básico en las superficies de las partículas. Por la fase intermedia se forman uniones entre las partículas de grano básico dispuestas en una interconexión porosa. Estas uniones presentan la propiedad de quebrantamiento característica para capas de abrasión.

Las altas temperaturas de funcionamiento pueden tener como consecuencia transformaciones que condensan la estructura, que se pueden observar también en capas cerámicas de aislamiento térmico, los denominados TBC ("Thermal Barrier Coating"). Por la incorporación de sustancias en la estructura que actúan de forma inhibidora sobre una actividad de sinterización, se puede conseguir que se conserve una porosidad. En los TBC la porosidad mejora el aislamiento térmico. En las capas de abrasión se conserva la friabilidad, gracias a la porosidad. Por tanto, se pueden usar tales sustancias adecuadas como TBC, que inhiben una sinterización, a modo de ejemplo, compuestos de pirocloro (véase el documento DE-A-102 00 803).

Las reivindicaciones dependientes 2 a 5 se refieren a realizaciones ventajosas de la turbomáquina de acuerdo con la invención. Las reivindicaciones 6 y 7 se refieren a un método para la producción de una materia prima para una capa cerámica de abrasión, que se proporciona para la turbomáquina de acuerdo con la invención.

A continuación, se explica la invención mediante los dibujos. Se muestra:

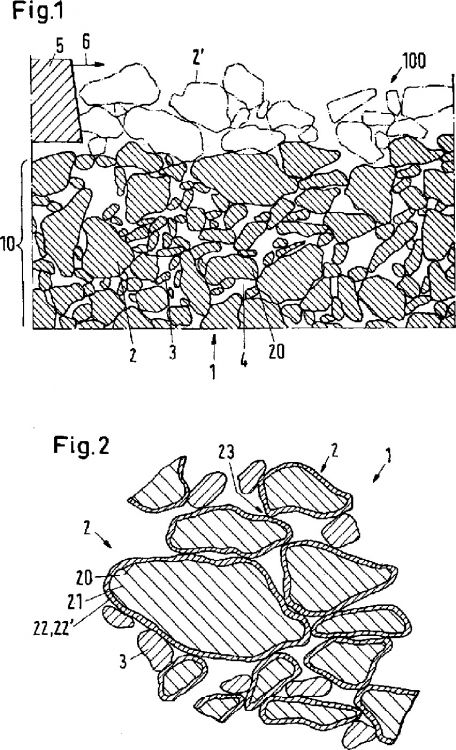

En la Figura 1, a modo de recorte, una capa de abrasión de una turbomáquina de acuerdo con la invención, con una punta de álabe que se mueve sobre la capa y

En la Figura 2, una ilustración de la estructura porosa de la capa de abrasión.

La capa de abrasión 10 representada a modo de recorte en las dos figuras consiste en un material compuesto con partículas 1, que se denomina de forma abreviada material compuesto 1. Este material compuesto 1 contiene partículas de grano básico 2 de un material cerámico 21. Como partículas de grano básico 2 se pueden usar granos de pulido, a modo de ejemplo, de un corindón sintético, donde estos granos de pulido son mayores de 50 y menores de 200 µm y, preferiblemente, tienen diámetros medios con valores en el intervalo de aproximadamente 90 a 130 µm. Las superficies 20 de las partículas de grano básico 2 llevan capas funcionales 22, que forman con una alta temperatura de funcionamiento una fase intermedia estable del material compuesto 1. La fase intermedia se ha producido in situ al menos parcialmente por una reacción química a partir de una sustancia precursora 22' y material 21 de las partículas de grano básico 2 en las superficies de las partículas 20.

Por la fase intermedia están formadas uniones 23 entre las partículas de grano básico 2 dispuestas en una interconexión porosa (poros 4); estas uniones presentan la propiedad de quebrantamiento característica para capas de abrasión. Si se guía una punta de álabe 5, que se mueve en dirección de la flecha 6, de forma que produzca abrasión sobre la capa de abrasión, se quiebran partículas de grano básico 2' desde la superficie 100, donde tiene lugar un resquebrajamiento de una zona de borde (partículas 2' dibujadas con líneas y puntos), por regla general, a lo largo de varios pasos.

El material cerámico 21 de las partículas de grano básico 2 consiste, en un ejemplo ventajoso, en gran medida en óxido de aluminio Al2O3 (corindón) y las capas 22, en una espinela MeAl2O4 - con Met = Ni, Mg, Mn o La. Es suficiente que se contenga, al menos en una capa no representada, en la superficie 20 como constituyente principal -más del 50% en volumen- óxido de aluminio Al2O3. La fase intermedia formada por la espinela se ha producido in situ por la sustancia precursora 22', que es un óxido del metal Me, y óxido de aluminio en las superficies de las partículas 20. La espinela es una sustancia que inhibe la sinterización. Por tanto, forma una fase intermedia estable del material compuesto 1 con una alta temperatura de funcionamiento.

En lugar de la espinela también se pueden usar otras sustancias inhibidoras de una sinterización, como se conocen a partir de los TBC. Anteriormente ya se han mencionado los compuestos de pirocloro (DE-A-102 00 803). Un compuesto de pirocloro, a modo de ejemplo, es zirconato de lantano La2Zr2O7, un material cerámico con una estructura de pirocloro (véase también el documento US-A-6 117 560). La estructura de pirocloro se da en particular por la fórmula A2B2O7, donde A y B son elementos que están presentes en una forma catiónica An+ o Bm+ y para cuyas cargas n+ y m+ valen los pares de valor (n, m) = (3, 4) o (2, 5). De forma más general, la fórmula para la estructura de pirocloro es A2-xB2+xO7-y, donde x e y son números positivos que, en comparación con 1, son pequeños. Para A y B se pueden seleccionar los siguientes elementos químicos:

A = La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb o una mezcla de estos elementos químicos y

B = Zr, Hf, Ti.

Las partículas de grano básico 2 se recubren con ventaja mediante un denominado "método de revestimiento aéreo" con la sustancia...

Reivindicaciones:

1. Turbomáquina con una capa de abrasión (10) de un material compuesto con partículas, un denominado material compuesto (1), que contiene partículas de grano básico (2) de un material cerámico, cuyas superficies (20) llevan capas funcionales (22), en la que estas capas forman con una alta temperatura de funcionamiento una fase intermedia estable del material compuesto, la fase intermedia está producida in situ al menos parcialmente por una reacción química a partir de una sustancia precursora (22') y material (21) de las partículas de grano básico en las superficies de las partículas (20), por la fase intermedia están formadas uniones (23) entre las partículas de grano básico dispuestas en una interconexión porosa y estas uniones presentan la propiedad de quebrantamiento característica para capas de abrasión,

caracterizada por que la partícula de grano básico (2) contiene al menos en una capa en su superficie (20) como constituyente principal -más del 50% en volumen- óxido de aluminio Al2O3 y por que la fase intermedia contiene una espinela MeAl2O4, con Me = Ni, Mg, Mn o La, en la que la sustancia precursora (22') contiene un óxido del metal Me y la espinela se ha producido al menos parcialmente de Al2O3 y el óxido de metal como producto de reacción de la reacción mencionada.

2. Turbomáquina de acuerdo con la reivindicación 1, caracterizada por que como partículas de grano básico (2) se usan granos de pulido, a modo de ejemplo, producidos a partir de un corindón sintético, y los granos de pulido son mayores de 50 y menores 200 µm, en la que, preferiblemente, los diámetros de las partículas de grano básico tienen valores en el intervalo de aproximadamente 90 a 130 µm.

3. Turbomáquina de acuerdo con la reivindicación 1 ó 2, caracterizada por que las partículas de grano básico (2) están recubiertas antes de una configuración del material compuesto (1) con una mezcla de la sustancia precursora (22') y un material cerámico (21), en la que la sustancia precursora y el material cerámico consisten en partículas de grano fino, cuyos diámetros son menores de 1 µm.

4. Turbomáquina de acuerdo con una de las reivindicaciones 1 a 3, caracterizada por que las partículas de grano básico recubiertas (2) o un granulado que consiste en el material compuesto (1) está aplicado mediante un método térmico de proyección, mediante APS o, preferiblemente, mediante proyección a la llama.

5. Turbomáquina de acuerdo con una de las reivindicaciones 1 a 4, caracterizada por que las puntas de álabe (5) de un rotor no están blindadas o llevan un recubrimiento cuyo punto de fusión se sitúa al menos 100 K por encima del de la fase intermedia.

6. Método para la producción de una materia prima para una capa cerámica de abrasión en una turbomáquina de acuerdo con una de las reivindicaciones 1 a 5, que comprende las siguientes etapas:

7. Método de acuerdo con la reivindicación 6, caracterizado por que durante la etapa b) se someten a una nebulización las partículas de grano básico en un estado fluidificado, es decir, se recubren en un denominado método de revestimiento aéreo.

Patentes similares o relacionadas:

Moldes de hueco de bajo CTE con superficie texturizada y método de fabricación y utilización de los mismos, del 29 de Julio de 2020, de Genius Solutions Engineering Company: Una herramienta de rotomoldeo que tiene una superficie texturizada, comprendiendo la herramienta: Una carcasa que tiene; una porción […]

Proceso de tratamiento de superficie de una pieza de acero mediante nitruración o nitrocarburación, oxidación y después impregnación, del 18 de Marzo de 2020, de H.E.F: Proceso para el tratamiento superficial de una pieza de acero para impartirle una alta resistencia al desgaste y la corrosión que comprende: * una etapa de nitruración […]

Procedimiento de producción de lámina de acero enchapada en negro, y procedimiento de producción de un artículo moldeado de lámina de acero enchapada en negro, del 26 de Febrero de 2020, de NIPPON STEEL NISSHIN CO., LTD: Un procedimiento para producir una lámina de acero enchapada en negro, que comprende: reducir una concentración de oxígeno en un recipiente cerrado a 13 % o menos reemplazando […]

Método para modificar superficies de metales, y producto metálico, del 26 de Febrero de 2020, de Air Water NV Inc: Método de reformado de superficies metálicas consistente en aplicar un tratamiento de halogenación correspondiente a un calentamiento y […]

Un acero de endurecimiento por precipitación y fabricación del mismo, del 18 de Diciembre de 2019, de Ovako Sweden AB: Un acero de endurecimiento por precipitación con la composición: C: 0,05-0,30 % en peso Ni: 3-9 % en peso Mo: 0,5-1,5 % en peso Al: 1-3 % en peso […]

Un método de activación de un artículo de metal pasivo ferroso o no ferroso antes de la carburación, nitruración y/o nitrocarburación, del 18 de Diciembre de 2019, de Expanite A/S: Un método para endurecer la cubierta de un artículo de acero inoxidable, una aleación de níquel, una aleación de cobalto, un material a base […]

Un acero inoxidable de endurecimiento por precipitación y su fabricación, del 4 de Diciembre de 2019, de Ovako Sweden AB: Un acero inoxidable de endurecimiento por precipitación, comprendiendo dicho acero inoxidable en % en peso: C: 0,05-0,30 % en peso Ni: 9-10 % en peso Mo: 0,5-1,5 […]

Procedimiento de producción de lámina de acero enchapada en negro, y procedimiento de producción de un artículo moldeado de lámina de acero enchapada en negro, del 7 de Junio de 2019, de NISSHIN STEEL CO., LTD.: Un procedimiento de producción de una lámina de acero enchapada en negro, que comprende: proporcionar una lámina de acero enchapada con Zn que contiene Al y Mg por inmersión […]