PROCEDIMIENTO Y DISPOSICION PARA LA SEPARACION DE PARTICULAS DE UN LIQUIDO POR FILTRADO CONTINUO.

Procedimiento para la separación de partículas por filtrado continuo de un líquido contaminado por medio de dos o más unidades de filtrado separadas (14) con el fin de suministrar de forma continua el líquido purificado a un consumidor,

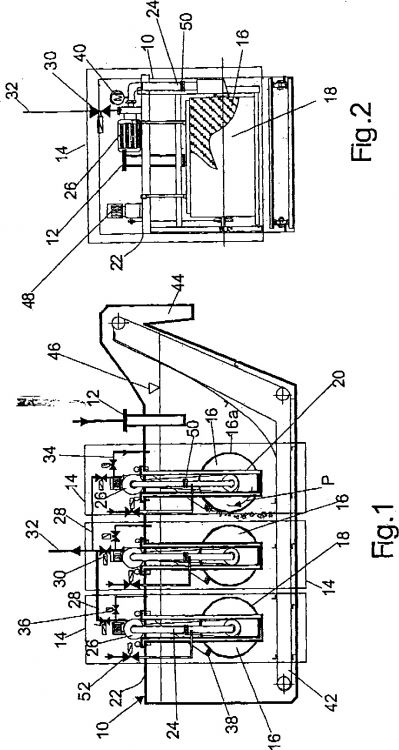

en el que cada unidad de filtrado (14) comprende un tambor rotatorio perforado (16) con un medio de filtro (18) de captura de partículas situado sobre la superficie exterior del tambor, procedimiento que comprende las etapas de mantener las unidades de filtrado (14) sumergidas dentro de un tanque (10) del líquido que hay que purificar para que este último pueda fluir a través del medio de filtro y hasta el interior del tambor con la ayuda de la presión hidrostática, resultando las partículas que hay que separar capturadas sobre el medio de filtro y en una capa de revestimiento acumulada sobre aquél mediante las partículas previamente capturadas, y suministrándose el líquido purificado desde el tambor (16) hasta el consumidor por medio de una respectiva bomba (26) y una descarga de líquido de filtro asociada (24, 28, 32), caracterizado por las siguientes etapas: el líquido que ha pasado a través del medio de filtro (18) situado sobre el tambor (16) se hace circular de nuevo hasta el tanque (10) hasta que se alcanza un primer grado de revestimiento de partículas sobre los medios de filtro de los tambores, el líquido purificado existente dentro de todos los tambores (16) de las unidades de filtrado (14) excepto al menos uno, el cual es mantenido inactivo en estado de reserva mediante cierre de la bomba asociada (26), es a continuación suministrado a un consumidor del líquido purificado, el suministro de líquido purificado desde un tambor (16) hasta el consumidor es interrumpido cuando se ha alcanzado un segundo grado determinado de antemano más alto de revestimiento con partículas sobre el medio de filtro situado sobre el tambor, al menos una unidad de filtrado (14) mantenida en estado de reserva es activada como sustitución de la(s) unidad(es) de filtrado desde la(s) cual(es) el suministro de líquido purificado ha sido interrumpido al ponerse en marcha su bomba (26) y manteniéndose abierta la descarga (28, 32) de líquido filtrado, el medio de filtro (18) de cada unidad de filtrado cerrada es limpiado, el líquido existente en el tanque se hace pasar a través del medio de filtro limpiado situado sobre el tambor de la unidad de filtrado cerrada y para que circule de nuevo hasta el tanque (10) hasta que se alcance el primer grado predeterminado de revestimiento con partículas sobre el medio de filtro (18) del tambor, y la unidad de filtrado cerrada limpiada es situada en estado de reserva mediante su bomba de cierre (26)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2004/000575.

Solicitante: LEE, HYOSONG M.

Nacionalidad solicitante: Suecia.

Dirección: MALMVAGEN 20,14732 TUMBA.

Inventor/es: LEE,HYOSONG M.

Fecha de Publicación: .

Fecha Concesión Europea: 17 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B01D33/073 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 33/00 Filtros con elementos filtrantes móviles durante la filtración (filtros con sustancia filtrante no aglomerada móvil o fluidificada durante la filtración B01D 24/28 - B01D 24/36; centrifugadores B04B). › dispuestas para una filtración con flujo dirigido hacia el interior.

Clasificación PCT:

- B01D33/37 B01D 33/00 […] › montados en paralelo.

- B01D33/46 B01D 33/00 […] › mediante rasquetas, cepillos o dispositivos análogos que actúan en la parte del elemento filtrante donde se encuentra la torta.

- B01D33/48 B01D 33/00 […] › Limpieza por descarga de flujo, p. ej. ráfaga ascendente de aire a contracorriente.

- B01D33/56 B01D 33/00 […] › implicando una fuerza centrífuga.

- B01D33/74 B01D 33/00 […] › de evacuación del filtrado.

- B01D33/76 B01D 33/00 […] › de evacuación de la torta de filtración, p. ej. bocas de descarga.

- B01D35/12 B01D […] › B01D 35/00 Elementos filtrantes que poseen características que no están especificamente cubiertas por los grupos B01D 24/00 - B01D 33/00, o para aplicaciones no especificamente cubiertas por las clases B01D 24/00 - B01D 33/00; Dispositivos auxiliares para la filtración; Estructura de la carcasa del filtro. › Dispositivos para poner fuera de servicio una o varias unidades en filtros con unidades múltiples, p. ej. para la regeneración.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento y disposición para la separación de partículas de un líquido por filtrado continuo.

Campo técnico

La presente invención se refiere a un procedimiento para la separación de partículas por filtrado continuo de un líquido contaminado por medio de dos o más unidades de filtrado separadas con el fin de suministrar el líquido purificado a un consumidor, en el que cada unidad de filtrado consta de un tambor rotatorio perforado con un medio de filtro de captación de partículas situadas sobre la superficie exterior del tambor, procedimiento que comprende las etapas de mantenimiento de las unidades de filtrado sumergidas dentro de un tanque de líquido destinado a ser purificado para que este último pueda fluir a través del medio de filtro y por dentro del tambor con la ayuda de la presión hidrostática, resultando las partículas que hay que separar capturadas sobre el medio de filtro y dentro de una capa de revestimiento acumulada sobre aquél por las partículas previamente capturadas, y siendo el líquido purificado suministrado desde el tambor hasta el consumidor a través de una bomba respectiva y de una salida del líquido de filtrado asociada.

Antecedentes de la invención

En la técnica anterior se conoce el sistema en el que determinados líquidos de procesamiento son filtrados para filtrar partículas que son más pequeñas que las mallas de filtro de un elemento de filtro mediante, en primer término, la acumulación de una capa de partículas sobre la superficie del filtro las cuales son de mayor tamaño que las mallas del filtro creando de esta manera una capa de partículas de filtro profunda de tres dimensiones sobre la superficie del filtro la cual, en sí misma, funciona como filtro de las partícula de menor tamaño, las cuales, de no ser así, pasarían a través del elemento de filtro. Dichos "filtros de revestimiento" son, por consiguiente, apropiados para suspensiones líquidas que contienen partículas muy pequeñas que pueden ser capturadas en su interior.

Los filtros de revestimiento convencionales pueden acumularse sobre un elemento de filtro y se componen de una suspensión que contiene una adición auxiliar de, por ejemplo, polvo de celulosa sobre el líquido de tratamiento que va a ser purificado mediante filtración. Esta suspensión es filtrada a través del elemento de filtro, en primer término, con el fin de acumular una capa de revestimiento sobre ella, después de lo cual el líquido mismo de tratamiento puede ser filtrado a través del revestimiento. Cuando la capa de revestimiento resulta saturada (atascada) de partículas y el flujo del líquido filtrado se ha reducido hasta un nivel demasiado bajo, el filtrado se interrumpe y el filtro se limpia. Esto conlleva una reducción considerable de la producción. Este procedimiento, así mismo, requiere el gasto de elementos de filtración coadyuvantes y origina una gran cantidad de pérdidas costosas, lo que se traduce en unas inversiones del sistema onerosas y en unos costes operativos elevados.

El documento SE 514 311 C2 describe un procedimiento del tipo referido en la introducción, en el cual una capa de revestimiento de partículas procedentes del mismo líquido de tratamiento es acumulada sobre la cara exterior del elemento de filtro sobre un tambor perforado. Una pluralidad de unidades de filtrado de este tipo puede funcionar en paralelo dentro de un tanque común con el fin de alcanzar una producción de filtrado elevada, esto es, un flujo del líquido de filtrado de gran volumen. Cuando el flujo del líquido de filtrado procedente de las unidades de filtrado se ha reducido hasta un valor mínimo, lo cual se ha traducido en una elevación del nivel de la suspensión existente en el tanque, el cual es detectado por un monitor del nivel del líquido común a las unidades de filtrado, el filtrado es interrumpido en todas las unidades de filtrado con el fin de limpiar los elementos de filtro mediante la lenta rotación de los tambores contra un dispositivo de raspado situado sobre la cara exterior de los elementos de filtro o simplemente mediante la rápida rotación del tambor. El resultado es un procedimiento operativo intermitente y, por tanto, una reducción de la producción cuando las unidades de filtro deben ser limpiadas.

Los objetivos y la solución de la invención

Constituye un objetivo de la presente invención proponer un procedimiento que elimine los inconvenientes anteriormente referidos de los procedimientos de filtrado conocidos y que haga posible una acumulación controlada de la capa de revestimiento sobre el elemento de filtrado y la limpieza de éste y, así mismo, un suministro esencialmente continuo de líquido purificado hasta un consumidor en virtud de un sistema de unidades de filtrado controladas de forma individual, las cuales puedan funcionar de modo alternativo unas con respecto a otras durante el proceso de filtrado y cuando la limpieza de filtro tenga lugar. Con este fin, el procedimiento de acuerdo con la invención referido en la introducción se caracteriza por las siguientes etapas: el líquido que ha pasado a través del sistema de filtro por medio del tambor se hace circular hacia atrás hasta el tanque hasta que se ha alcanzado un primer grado determinado de antemano de revestimiento con partículas sobre los medios de filtro de los tambores, el líquido purificado existente dentro de todos los tambores de las unidades de filtro excepto al menos unos, el cual es mantenido inactivo en estado de espera mediante el cierre de la bomba asociada, es a continuación suministrado a un consumidor del líquido purificado, el suministro de líquido purificado de un tambor hasta el consumidor es interrumpido cuando se ha alcanzado un segundo grado, más alto, de revestimiento con partículas sobre el tambor, al menos una unidad de filtrado mantenida en estado de espera es activada como sustitución de la(s) unidad(es) de filtrado a partir de la(s) cual(es) el suministro de líquido purificado ha sido interrumpido cuando se pone en marcha su bomba y su salida de líquido filtrado se mantiene abierta, el medio de filtrado de cada unidad de filtrado se cierra, se hace que el líquido del tanque pase a través del medio de filtro limpiado existente sobre el tambor de la unidad de filtrado cerrado y para su circulación hacia atrás hasta el tanque hasta que se ha alcanzado el primer grado determinado de antemano de revestimiento con partículas sobre el medio del filtro del tambor, y la unidad de filtrado cerrada limpiada es situada en estado de espera mediante el cierre de su bomba.

Otras características distintivas del procedimiento de acuerdo con la invención se indican en las reivindicaciones posteriores dependientes 2 a 5 de la patente.

Constituye así mismo un objetivo de la presente invención proponer una disposición para la separación de partículas por filtrado continuo de un líquido contaminado existente en un tanque con el fin de suministrar de forma continua un líquido purificado a un consumidor, disposición que comprende dos o una pluralidad de unidades de filtrado separadas que pueden estar completamente sumergidas dentro del líquido, en la que cada unidad de filtrado comprende un tambor rotatorio perforado con un medio de filtro de captación de partículas situado sobre la superficie exterior del tambor, una salida del tambor para suministrar el líquido purificado al consumidor, un medio de detección cuando se ha alcanzado un alto grado determinado de antemano de revestimiento con partículas situadas sobre el medio de filtro, y un dispositivo coordinado con cada tambor para la limpieza del medio de filtro situado sobre el tambor cuando se ha alcanzado el alto grado determinado de antemano de revestimiento con partículas situadas sobre el medio de filtro. De acuerdo con la invención, dicha disposición se caracteriza porque hay conectadas a la salida de cada tambor, por un lado una bomba para el suministro de líquido purificado desde el tambor al consumidor y, por otro lado, una línea de retorno equipada con una válvula, hasta el tanque para el retorno del líquido desde el tambor hasta el tanque por medio de la bomba mientras el grado bajo determinado de antemano de revestimiento con las partículas situadas sobre el medio de filtro se acumula antes de que la bomba sea accionada únicamente mediante el suministro de líquido purificado al consumidor, consistiendo el medio para la detección del momento en el que se ha alcanzado el alto grado de revestimiento con partículas situado sobre el medio de filtro en un sensor de la presión, el cual detecta de forma individual la presión del líquido aplicada sobre el lado corriente abajo del medio de filtro de cada unidad de filtrado.

Otras características...

Reivindicaciones:

1. Procedimiento para la separación de partículas por filtrado continuo de un líquido contaminado por medio de dos o más unidades de filtrado separadas (14) con el fin de suministrar de forma continua el líquido purificado a un consumidor, en el que cada unidad de filtrado (14) comprende un tambor rotatorio perforado (16) con un medio de filtro (18) de captura de partículas situado sobre la superficie exterior del tambor, procedimiento que comprende las etapas de mantener las unidades de filtrado (14) sumergidas dentro de un tanque (10) del líquido que hay que purificar para que este último pueda fluir a través del medio de filtro y hasta el interior del tambor con la ayuda de la presión hidrostática, resultando las partículas que hay que separar capturadas sobre el medio de filtro y en una capa de revestimiento acumulada sobre aquél mediante las partículas previamente capturadas, y suministrándose el líquido purificado desde el tambor (16) hasta el consumidor por medio de una respectiva bomba (26) y una descarga de líquido de filtro asociada (24, 28, 32), caracterizado por las siguientes etapas: el líquido que ha pasado a través del medio de filtro (18) situado sobre el tambor (16) se hace circular de nuevo hasta el tanque (10) hasta que se alcanza un primer grado de revestimiento de partículas sobre los medios de filtro de los tambores, el líquido purificado existente dentro de todos los tambores (16) de las unidades de filtrado (14) excepto al menos uno, el cual es mantenido inactivo en estado de reserva mediante cierre de la bomba asociada (26), es a continuación suministrado a un consumidor del líquido purificado, el suministro de líquido purificado desde un tambor (16) hasta el consumidor es interrumpido cuando se ha alcanzado un segundo grado determinado de antemano más alto de revestimiento con partículas sobre el medio de filtro situado sobre el tambor, al menos una unidad de filtrado (14) mantenida en estado de reserva es activada como sustitución de la(s) unidad(es) de filtrado desde la(s) cual(es) el suministro de líquido purificado ha sido interrumpido al ponerse en marcha su bomba (26) y manteniéndose abierta la descarga (28, 32) de líquido filtrado, el medio de filtro (18) de cada unidad de filtrado cerrada es limpiado, el líquido existente en el tanque se hace pasar a través del medio de filtro limpiado situado sobre el tambor de la unidad de filtrado cerrada y para que circule de nuevo hasta el tanque (10) hasta que se alcance el primer grado predeterminado de revestimiento con partículas sobre el medio de filtro (18) del tambor, y la unidad de filtrado cerrada limpiada es situada en estado de reserva mediante su bomba de cierre (26).

2. El procedimiento de acuerdo con la reivindicación 1, caracterizado porque la obtención de los primero y segundo grados determinados de antemano de revestimiento con partículas sobre el medio de filtro situado sobre un tambor (16) es detectado mediante la detección individual de la presión del líquido existente sobre el lado corriente abajo del medio de filtro de cada unidad de filtrado (14).

3. El procedimiento de acuerdo con las reivindicaciones 1 o 2, caracterizado porque el medio de filtro (18) situado sobre el tambor es limpiado cuando el tambor (16) se dispone en rotación rápida.

4. El procedimiento de acuerdo con las reivindicaciones 1 o 2, caracterizado porque el medio de filtro (18) situado sobre el tambor (16) es limpiado cuando el tambor se dispone en rotación y cuando un dispositivo de raspado (38) precargado contra el tambor a continuación elimina mediante raspado el revestimiento de partículas situadas sobre el tambor.

5. El procedimiento de acuerdo con las reivindicaciones 1 o 2, caracterizado porque el medio de filtro (18) situado sobre el tambor (16) es limpiado mediante un lavado de retorno del tambor con líquido purificado.

6. Disposición para la separación de partículas por filtrado continuo de un líquido contaminado existente en un tanque (10) con el fin de suministrar de manera continua un líquido purificado a un consumidor, que comprende dos o una pluralidad de unidades de filtrado separadas (14) las cuales pueden ser sumergidas de forma completa dentro del líquido en la que cada unidad de filtrado comprende un tambor rotatorio perforado (16) con un medio de filtro (18) de captura de partículas situado sobre la superficie exterior del tambor, una descarga (24) del tambor (16) para suministrar el líquido purificado al consumidor, un medio para la detección del momento en el que se ha alcanzado un grado alto de revestimiento determinado de antemano con partículas situadas sobre el medio de filtro (18), y un dispositivo coordinado con cada tambor (16) para la limpieza del medio de filtro (18) situado sobre el tambor cuando se ha alcanzado el grado alto de revestimiento determinado de antemano con partículas sobre el medio de filtro, caracterizada porque hay conectadas a la descarga (24) de cada tambor (16), por un lado, una bomba (26) para suministrar el líquido purificado desde el tambor (16) al consumidor y, por el otro, una conducción de retorno (34), equipada con una válvula, hasta el tanque (10) para el retorno del líquido desde el tambor (16) hasta el tanque (10) por medio de la bomba (26) mientras el grado bajo de revestimiento determinado de antemano con partículas situadas sobre el medio de filtro (18) se acumula antes de que la bomba (26) sea accionada solo para suministrar el líquido purificado al consumidor, consistiendo el medio para la detección del momento en el que el grado alto de revestimiento determinado de antemano con partículas situadas sobre el medio de filtro ha sido alcanzado por un sensor (40) de la presión el cual detecta de forma individual la presión del líquido existente en el lado corriente abajo del medio de filtro (18) de cada unidad de filtrado (14).

7. La disposición de acuerdo con la reivindicación 6, caracterizada porque al menos una de las unidades de filtrado (14) está dispuesta para ser mantenida en estado de reserva mientras las otras unidades de filtrado (14) funcionan de forma activa.

8. La disposición de acuerdo con las reivindicaciones 6 o 7, caracterizada porque el dispositivo para la limpieza del medio de filtro se compone de un medio de separación (38) dispuesto para su apoyo contra el lado exterior del medio de filtro (18) y para retirar mediante raspado del fango acumulado sobre aquél cuando el tambor (16) rota.

9. La disposición de acuerdo con las reivindicaciones 6 o 7, caracterizada porque el dispositivo para la limpieza del medio de filtro (18) consiste en un motor (48) dispuesto para hacer rotar con rapidez el tambor (16).

10. La disposición de acuerdo con una cualquiera de las reivindicaciones 6 a 9, caracterizada porque una pluralidad de unidades de filtrado (14) está suspendida dentro de un tanque común (10).

Patentes similares o relacionadas:

Dispositivo para eliminar impurezas de un líquido, así como método para la limpieza de un dispositivo correspondiente, del 25 de Marzo de 2020, de HUBER SE: Dispositivo para eliminar impurezas de un líquido, preferiblemente de aguas residuales,

- con un filtro de tambor montado de forma giratoria y una […]

Dispositivo para eliminar impurezas de un líquido, así como método para la limpieza de un dispositivo correspondiente, del 25 de Marzo de 2020, de HUBER SE: Dispositivo para eliminar impurezas de un líquido, preferiblemente de aguas residuales,

- con un filtro de tambor montado de forma giratoria y una […]

Tamiz de panel filtrante cilíndrico para toma de agua, del 22 de Mayo de 2019, de E. BEAUDREY & CIE.: Instalación que comprende un canal en el que fluye agua y un dispositivo de filtración del flujo de agua en el canal , estando el nivel del agua en el canal situado entre […]

TAMIZ ROTATORIO, del 12 de Diciembre de 2017, de IBAÑEZ RAMON, Javier: Tamiz rotatorio del tipo de los que comprenden una entrada para un líquido a filtrar , un cuerpo de filtrado , una primera salida […]

Sistema de filtrado de tipo tambor para la separación de una fase líquida y una fase sólida, del 14 de Junio de 2017, de TECNOFORME S.P.A.: Un sistema de filtrado de tipo tambor para la separación de una fase líquida y una fase sólida que comprende: - Un marco que forma […]

Dispositivo de filtrado de salmuera, aplicado a una máquina de inyección de productos cárnicos, del 9 de Marzo de 2016, de METALQUIMIA, S.A.: Un dispositivo de filtrado de salmuera, aplicable a una máquina de inyección de producto cárnico, que comprende una unidad de prefiltrado que tiene: un primer tambor […]

Máquina de filtrado autolimpiante con un filtro de tambor giratorio para líquidos contaminados, del 13 de Enero de 2016, de LOSMA S.P.A: Máquina de filtrado autolimpiante para filtrar líquidos contaminados, que comprende:

- una estructura mecánica que presenta una abertura ;

[…]

Máquina de filtrado autolimpiante con un filtro de tambor giratorio para líquidos contaminados, del 13 de Enero de 2016, de LOSMA S.P.A: Máquina de filtrado autolimpiante para filtrar líquidos contaminados, que comprende:

- una estructura mecánica que presenta una abertura ;

[…]

Dispositivo tamizador, del 8 de Julio de 2015, de ANDRITZ FIEDLER GMBH: Dispositivo tamizador con intersticios tamizadores o rendijas tamizadoras formados entre barras tamizadoras preferiblemente perfiladas, en donde las barras tamizadoras […]

Un procedimiento de filtrado y un aparato que incluye un rodillo de poros, del 13 de Junio de 2012, de DANMARKS TEKNISKE UNIVERSITET (DTU) (100.0%): Un procedimiento para separar materia seca de un medio, que comprende las etapas de - proporcionar una cámara de separación definida, en sección transversal, […]