METODO PARA LLEVAR A CABO REACCIONES QUIMICAS HOMOGENEAS Y HETEROGENEAS USANDO PLASMA.

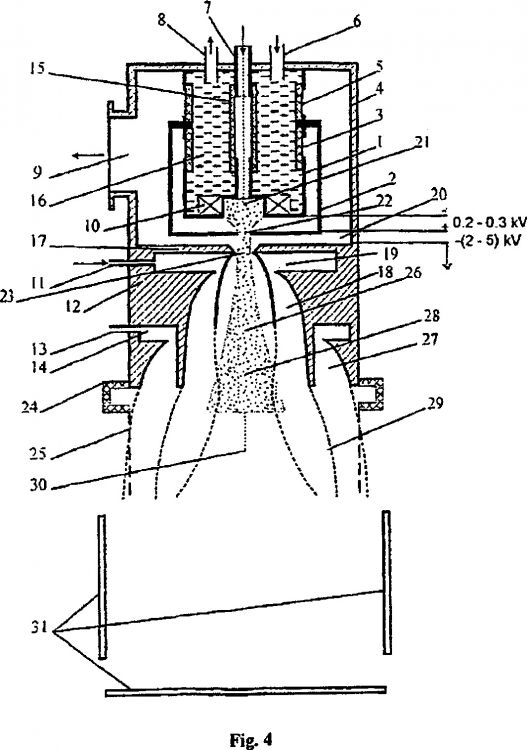

Un procedimiento para llevar a cabo reacciones químicas, que comprende alimentar el gas de reacción desde la fuente de gas de reacción a la cámara de reacción de vacío,

formar una corriente supersónica de gas de reacción en ella, y activar dicha corriente supersónica de gas de reacción actuando sobre ella con un haz de electrones para generar plasma de haz de electrones, caracterizado porque dicha corriente supersónica de gas de reacción se forma de tal manera que se crea una zona de presión negativa en su porción central a la entrada de la cámara de reacción de vacío, teniendo dicha zona una densidad menor que la de las zonas adyacentes a ella, y la acción sobre la corriente supersónica de gas de reacción se lleva a cabo con el haz de electrones introduciendo dicho haz de electrones en dicha zona de presión negativa

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/RU02/00410.

Solicitante: OTKRYTOE AKTSIONERNOE OBSCHESTVO " TVEL".

Nacionalidad solicitante: Federación de Rusia.

Dirección: UL. BOLSHAYA ORDYNKA, 24/26,MOSCOW, 119017.

Inventor/es: SHARAFUTDINOV,RAVEL GAZIZOVICH, KARSTEN,VOLDEMAR MARTYNOVICH, POLISAN,ANDREI ANDREEVICH, SEMENOVA,OLGA IVANOVNA, TIMOFEEV,VLADIMIR BORISOVICH, KHMEL,SERGEI YAKOVLEVICH.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B01J19/08B6

- B01J19/08D2

- B01J19/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores del tipo de inyector, es decir, en los cuales la distribución de los reactivos de partida en el reactor es efectuada por introducción o inyección por medio de inyectores.

- C23C16/24 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Deposición solamente de silicio.

- C23C16/48N

- C23C16/513 C23C 16/00 […] › utilizando chorros de plasma.

- C23C16/54B

- H01J37/32D2

Clasificación PCT:

- B01J19/08 B01J 19/00 […] › Procedimientos que utilizan la aplicación directa de la energía ondulatoria o eléctrica, o una radiación particular; Aparatos para estos usos (aplicación de ondas de choque B01J 3/08).

- B01J19/26 B01J 19/00 […] › Reactores del tipo de inyector, es decir, en los cuales la distribución de los reactivos de partida en el reactor es efectuada por introducción o inyección por medio de inyectores.

Clasificación antigua:

- B01J19/08 B01J 19/00 […] › Procedimientos que utilizan la aplicación directa de la energía ondulatoria o eléctrica, o una radiación particular; Aparatos para estos usos (aplicación de ondas de choque B01J 3/08).

Fragmento de la descripción:

Método para llevar a cabo reacciones químicas homogéneas y heterogéneas usando plasma.

Campo de la invención

Esta invención se refiere a la química, en particular a tecnologías químicas, y puede aprovecharse, por ejemplo, en la electrónica para aplicar películas metálicas, semiconductoras y dieléctricas sobre sustratos metálicos, semiconductores y dieléctricos, para limpieza (erosión selectiva) de superficies; en la industria química para producir sustancias de muy alta pureza, incluyendo materiales en estado sólido a granel; en metalurgia para producir metales de muy alta pureza.

Técnica anterior

Es sabido que mediante disociación, ionización y excitación de las moléculas en fase gaseosa o de vapor de las sustancias es posible acelerar el curso de diversas reacciones químicas. Este fenómeno constituye la base de procedimientos para realizar reacciones químicas en plasma en el que prácticamente todas las sustancias, incluso las más inertes y químicamente estables, se vuelven muy activas debido a la disociación de una porción significativa de las moléculas de la sustancia formando radicales, a la ionización con la formación de iones y electrones así como a la excitación de los grados de libertad internos de átomos, moléculas y radicales.

Así, por ejemplo, en la técnica se conoce un procedimiento para llevar a cabo reacciones químicas a alta temperatura de al menos dos reaccionantes cuando actúa sobre ellos el arco de plasma de una descarga eléctrica. De acuerdo con este procedimiento, el arco de plasma se forma en la cámara de reacción entre el ánodo y el cátodo cuando se les aplica un voltaje alto. Se introduce al menos un reaccionante en la cámara en su estado líquido de tal manera que se forme al menos un vórtice, que crea y estabiliza el arco de plasma. Este reaccionante se evapora a temperaturas altas dentro del vórtice, y se introduce otro reaccionante o varios reaccionantes líquidos o gaseosos en el plasma para llevar a cabo una reacción química o varias reacciones químicas. El segundo y otros reaccionantes pueden introducirse en el plasma en forma de un segundo vórtice o de una pluralidad de otros vórtices o, cuando han sido mezclados preliminarmente entre sí, en forma de un vórtice común. Diversos productos diana se extraen de puntos fijos del arco de plasma (patente de Estados Unidos nº 3658673). De acuerdo con este procedimiento, los electrones están en contacto directo con el medio de reacción químicamente activo, lo cual, junto con temperaturas elevadas y una descarga eléctrica, actúa agresivamente sobre sus superficies, iniciando así la erosión, por lo tanto, los electrodos rápidamente quedan inservibles y tienen que ser sustituidos con frecuencia, en unas pocas horas. En el transcurso de la erosión, los átomos y partículas microscópicas, que constituyen dichas sustancias, se separan de ellas y entran al arco de plasma, tomando parte en reacciones indeseadas y formando compuestos indeseados, que contaminan el producto diana; por tanto, es imposible obtener sustancias de muy alta pureza usando este procedimiento. La erosión de los electrodos aumenta al aumentar la corriente de la descarga eléctrica; por tanto, el procedimiento descrito impone limitaciones sobre la corriente máxima, lo que a su vez, limita su productividad máxima.

También se conoce en la técnica un procedimiento de descomposición de desechos industriales en un plasma térmico. Un gas purificador, que contiene al menos 70% de oxígeno, se alimenta a la cámara de reacción donde fluye entre los electrodos, a los que se aplica un voltaje de 100 - 3.000 V, lo que provoca que fluya entre ellos una corriente de 50 - 1.000 A y que se forme un chorro de plasma. Los desechos químicos se convierten a estado líquido en el chorro de plasma en una cantidad tal que el contenido en oxígeno del chorro de plasma sea al menos un 30% superior a lo estequiométricamente necesario para la combustión completa de dichos desechos. Además, es necesario que el gas purificador tenga una temperatura no inferior a 1.450ºC durante al menos 2 milisegundos. Después, el gas se enfría rápidamente a 300ºC (patente de Estados Unidos nº 5206879). Este procedimiento, al igual que el procedimiento descrito anteriormente, requiere la sustitución frecuente, en un periodo de varias horas, de los electrodos, dado que, con la acción del oxígeno, que es un oxidante fuerte, el alto voltaje y la potente corriente, la erosión de los electrodos se produce muy rápidamente. El procedimiento, debido a las razones descritas, impone limitaciones sobre la capacidad de la planta en la que se lleva a cabo.

En los procedimientos descritos anteriormente para llevar a cabo las reacciones químicas, la mezcla de reacción también se usa como gas generador de plasma. Cuando una mezcla de reacción químicamente activa se encuentra entre los electrodos, a los que se aplica un alto voltaje, la corriente eléctrica de alto amperaje pasa a través de ella, lo que contribuye a su calentamiento instantáneo a estado de plasma y mantiene una temperatura elevada del plasma. Debido al contacto entre los electrodos y el plasma químicamente activo, se produce una rápida erosión de los electrodos, y la mezcla de reacción se contamina. Para reducir la erosión de los electrodos, existen diversas soluciones técnicas en las que el gas generador del plasma es un gas inerte, por ejemplo, nitrógeno, argón o hidrógeno. El gas generador del plasma se convierte en plasma también por acción de una descarga eléctrica en una cámara de vacío especialmente equipada, y después se combina con la mezcla de reacción en la cámara de reacción donde se producen las reacciones químicas gracias a la acción activadora del plasma.

Por ejemplo, se conoce en la técnica el procedimiento para llevar a cabo reacciones químicas a temperatura elevada con el fin de producir polvos de metales muy puros de los grupos IVb, Vb, Vlb de la tabla periódica: titanio, tungsteno, molibdeno, etc., o sus aleaciones, así como para llevar a cabo la halogenación de óxidos metálicos, la síntesis de hidrocarburos: acetileno, benceno, etc., que se realiza de la forma siguiente. Se genera un arco de plasma mediante una descarga eléctrica en un generador de plasma entre su cátodo y ánodo al fluir el gas generador del plasma: argón o nitrógeno. El plasma generado se alimenta de forma continua desde el generador a la zona de reacción que está por debajo del ánodo, en el cual se introduce la mezcla de reacción gaseosa de forma simultánea. Como resultado, en la corriente del plasma en la zona de reacción se produce una reacción química con la formación del producto diana. Después, la corriente de la mezcla de reacción reaccionada, que contiene el producto diana, sufre endurecimiento y se separa en varias corrientes que después se combinan en la zona del colector, de la que se extrae el producto diana relativamente puro (patente de Estados Unidos nº 3840750).

También se conoce en la técnica el procedimiento del craqueo término de sustancias, principalmente de hidrocarburos, usando plasma. El plasma se genera en una cámara de vacío especial, en la que el ánodo y el cátodo están dispuestos de forma coaxial y entre ellos se forma el arco eléctrico, a través del cual pasa la corriente de gas generador del plasma: hidrógeno o nitrógeno. La cámara de vacío está conectada con la cámara de mezcla, a la que se alimentan todos los reaccionantes necesarios, que forman la mezcla de reacción de hidrocarburos inicial de la composición deseada. A continuación, la mezcla de reacción inicial, después de calentarse hasta varios miles de grados, se alimenta directamente a la cámara de reacción en la que se forma el producto diana a una presión no inferior a 1 atmósfera. El producto diana se separa enfriando rápidamente la mezcla de reacción reaccionada con un gas endurecedor frío en el espacio libre sobre la cámara de reacción. Después de eso, el producto diana se alimenta a un depurador para lavar el gas (patente de Estados Unidos nº 3622493). Estos procedimientos permiten prolongar la vida de los electrones en cierta medida dificultando la erosión al eliminar el contacto con el medio químicamente activo. Pero no es posible eliminar totalmente la erosión, dado que hay otras razones que la producen: alto voltaje, corrientes de alto amperaje, bombardeo de la superficie con partículas de plasma, etc. Ya se ha citado que en las condiciones de erosión de los electrodos, átomos y partículas de la sustancia que forma los electrodos entran en el gas generador del plasma y entran con el plasma en la zona de reacción, toman parte en las reacciones y forman sustancias indeseadas.

Reivindicaciones:

1. Un procedimiento para llevar a cabo reacciones químicas, que comprende alimentar el gas de reacción desde la fuente de gas de reacción a la cámara de reacción de vacío, formar una corriente supersónica de gas de reacción en ella, y activar dicha corriente supersónica de gas de reacción actuando sobre ella con un haz de electrones para generar plasma de haz de electrones, caracterizado porque dicha corriente supersónica de gas de reacción se forma de tal manera que se crea una zona de presión negativa en su porción central a la entrada de la cámara de reacción de vacío, teniendo dicha zona una densidad menor que la de las zonas adyacentes a ella, y la acción sobre la corriente supersónica de gas de reacción se lleva a cabo con el haz de electrones introduciendo dicho haz de electrones en dicha zona de presión negativa.

2. El procedimiento de acuerdo con la reivindicación 1, caracterizado porque la corriente supersónica de gas de reacción se forma manteniendo una presión en la fuente de gas de reacción a un nivel que sea al menos 10 veces mayor que la presión de la cámara de reacción de vacío.

3. El procedimiento de acuerdo con la reivindicación 2, caracterizado porque la presión absoluta de la fuente de gas de reacción se mantiene a un nivel no inferior a 5 torr (667 Pa).

4. El procedimiento de acuerdo con la reivindicación 1, caracterizado porque la corriente supersónica de gas de reacción a la entrada de la cámara de reacción de vacío tiene, en una sección transversal a su eje, una forma principalmente anular, en forma de anillo.

5. El procedimiento de acuerdo con la reivindicación 1, caracterizado porque se actúa sobre la corriente supersónica de gas de reacción mediante un haz de electrones dirigido a lo largo del eje de dicha corriente supersónica de gas de reacción.

Patentes similares o relacionadas:

Procedimiento para la precipitación de un revestimiento in situ sobre componentes de un reactor de lecho fluidizado sometidos a carga térmica y química para la producción de polisilicio altamente puro, del 4 de Septiembre de 2019, de WACKER CHEMIE AG: Procedimiento para el revestimiento de componentes sometidos a carga térmica y química de un reactor de lecho fluidizado para la producción de granulado de polisilicio altamente […]

Procedimiento de producción de partículas de carbono revestidas y su uso en materiales anódicos para baterías de ion litio, del 21 de Diciembre de 2018, de Litarion GmbH: Un procedimiento para producir partículas de carbono revestidas, caracterizado por que las partículas de carbono eléctricamente conductoras se revisten […]

Procedimiento para la producción de silicio policristalino, del 11 de Septiembre de 2018, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, en el que se precipita silicio policristalino sobre cuerpos soporte calentados mediante […]

Procedimiento para la producción de silicio policristalino, del 30 de Mayo de 2018, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, que comprende precipitación de silicio policristalino en cuerpos soporte que se encuentran en al menos […]

NANOTUBOS DE CARBONO DE PARED MULTIPLE (MWCNT) PARA ADSORCION DE HIDROGENO, METODO DE OBTENCION Y METODO DE PURIFICACION, del 14 de Septiembre de 2017, de UNIVERSIDAD DE CHILE: La presente invención se refiere a nanotubos de carbono de pared múltiple (MWCNT de sus siglas en inglés, Multi-Wall Carbon Nanotubes) para adsorción de hidrógeno […]

Puntos de conexión de mandril y puente para filamentos de tubo en un reactor de deposición química de vapor, del 10 de Mayo de 2017, de GTAT Corporation: Un sistema de reactor de deposición química de vapor, que comprende: al menos un primer filamento de tubo que tiene extremos primero […]

Vara de silicio policristalina y procedimiento para su producción, del 12 de Abril de 2017, de WACKER CHEMIE AG: Vara de silicio policristalina con un diámetro total de al menos 150 mm, que contiene un núcleo (A) con una porosidad de 0 a menos de 0,01 alradedor de una vara delgada y al […]

Reactor para la producción de silicio policristalino y procedimiento para la eliminación de un depósito que contiene silicio sobre un componente de tal reactor, del 23 de Marzo de 2016, de WACKER CHEMIE AG: Procedimiento para la eliminación de un depósito que contiene silicio sobre un componente de un reactor, tratándose, en el caso del reactor, […]

Reactor para la producción de silicio policristalino y procedimiento para la eliminación de un depósito que contiene silicio sobre un componente de tal reactor, del 23 de Marzo de 2016, de WACKER CHEMIE AG: Procedimiento para la eliminación de un depósito que contiene silicio sobre un componente de un reactor, tratándose, en el caso del reactor, […]