PROCEDIMIENTO PARA LA FABRICACION DE BARRAS DE ACERO CALIBRADAS LIBRES DE DEFECTOS.

El procedimiento comprende la combinación de la operación de calibrado por estirado con una fase de control de grietas y una operación subsiguiente de descortezado mecánico de la barra por eliminación de viruta,

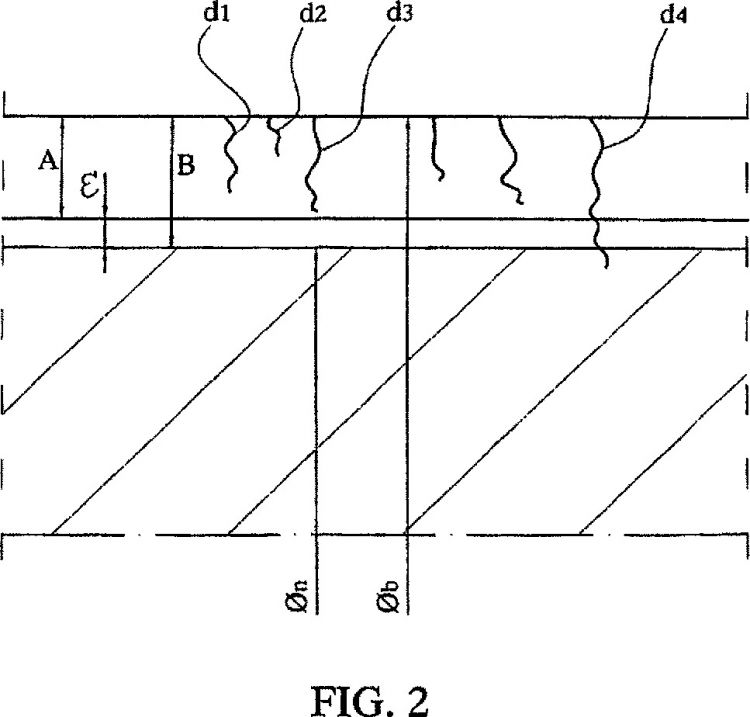

previo al corte de las barrar, de manera que la profundidad de tarado de la detección de grietas tiene un valor correspondiente a los defectos superficiales de la barra y algo inferior a la profundidad de descortezado de la fase sucesiva de pelado de la barra, con lo que se consigue la eliminación automática de barrar defectuosas

Tipo: Resumen de patente/invención. Número de Solicitud: W05000013ES.

Solicitante: CALIBRADOS DE PRECISION, S.A.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: PASCUAL VENTOSA,LLUIS.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B21C37/04C

- B21C43/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › Dispositivos para la limpieza de los productos metálicos, asociados o especialmente adaptados a las máquinas o a los aparatos previstos en esta subclase.

- B21C51/00 B21C […] › Dispositivos de medida, de calibrado, de indicación, de recuento o de marcado, especialmente concebidos para ser utilizados en la producción o en la manipulación de los materiales a que se refieren las subclases B21B - B21F.

Clasificación PCT:

- B21C37/04 B21C […] › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › de barras o hilos metálicos.

- B21C51/00 B21C […] › Dispositivos de medida, de calibrado, de indicación, de recuento o de marcado, especialmente concebidos para ser utilizados en la producción o en la manipulación de los materiales a que se refieren las subclases B21B - B21F.

- B23B5/12 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23B TORNEADO; TALADRADO (usando un electrodo en lugar de una herramienta B23H, p.ej. haciendo agujeros B23H 9/14; trabajando con un haz de laser B23K 26/00; dispositivos para copiar o controlar B23Q). › B23B 5/00 Máquinas o dispositivos para tornear especialmente concebidos para realizar un trabajo particular; Accesorios correspondientes especialmente concebidos con este fin. › para descascarillar las barras o tubos por medio de herramientas cortantes dispuestas alrededor de la pieza que va a ser trabajada (utilización de herramientas cortantes dispuestas alrededor de la pieza y trabajando de forma distinta al torneado B23D 79/12).

Clasificación antigua:

- B21C37/04 B21C 37/00 […] › de barras o hilos metálicos.

- B21C51/00 B21C […] › Dispositivos de medida, de calibrado, de indicación, de recuento o de marcado, especialmente concebidos para ser utilizados en la producción o en la manipulación de los materiales a que se refieren las subclases B21B - B21F.

- B23B5/12 B23B 5/00 […] › para descascarillar las barras o tubos por medio de herramientas cortantes dispuestas alrededor de la pieza que va a ser trabajada (utilización de herramientas cortantes dispuestas alrededor de la pieza y trabajando de forma distinta al torneado B23D 79/12).

Fragmento de la descripción:

Procedimiento para la fabricación de barras de acero calibradas libres de defectos.

La presente invención está destinada a dar a conocer un procedimiento para la fabricación de barras de acero calibradas libres de defectos, así como la instalación industrial que permite llevar a cabo el mencionado procedimiento.

En la actualidad se conocen procedimientos para la fabricación de barras de acero calibrado que permiten conseguir barras calibradas destinadas a la fabricación de piezas mecánicas que cumplen con unas determinadas características de dimensiones de diámetro y de tolerancias externas y que son sometidas durante su fabricación a comprobación de grietas para evitar en lo posible barras con defectos.

El aumento de las exigencias en las barras calibradas, obligando de manera rigurosa a la eliminación de defectos, especialmente grietas superficiales, ha representado la necesidad, en este sector industrial, de conseguir procedimientos e instalaciones para la fabricación de barras exentas de defectos, simultaneado con unas características satisfactorias de industrialización del procedimiento.

En la actualidad, para transformar el acero laminado en caliente, que es la materia prima utilizada para la fabricación de barras de acero calibrado, se conocen principalmente dos procedimientos, a saber: el estirado en frío y el torneado o descortezado de las barras.

En el primer caso, se procede a hacer pasar el acero laminado en caliente en rollos, es decir, el llamado alambrón, previamente limpio de la calamina propia del laminado en caliente, a través de una hilera que tiene un cono de reducción y una parte cilíndrica de calibrado, dejando el alambre con mayor redondez y una cierta tolerancia en diámetro del orden de 0,1 mm y una superficie más lisa.

Para llevar a cabo el método actualmente conocido de estirado en frío, se utilizan instalaciones que son las llamadas máquinas combinadas de estirar, que habitualmente comprenden las siguientes partes:

- Una devanadora.

- Un enderezador previo.

- Una máquina de limpiar la calamina, mediante chorros de granalla o cepillos.

- Un grupo de estirado mediante carros, donde está situada la hilera y se produce la reducción de la sección.

- Dos grupos de rodillos de enderezar, horizontal y vertical, entre los cuales se acostumbra a situar el equipo de detección de grietas.

- Un sistema de corte sincronizado.

- Un sistema de enderezado por rodillos o toberas, que incluye un sistema de alimentación, descarga y clasificación.

Los sistemas de detección de grietas por corrientes inducidas que se utilizan en estas máquinas combinadas, permiten detectar defectos con profundidades mínimas aproximadamente de 0,15 mm, por lo que las barras transformadas por este procedimiento pueden tener defectos de dicha profundidad.

El proceso de torneado de las barras consiste en hacer pasar el alambrón a través de cabezales de cuchillas múltiples estáticas o rotativas que por arranque de viruta reducen el diámetro del alambrón dejando éste con mayor redondez, menor tolerancia y eliminando con la viruta la mayor parte de los defectos superficiales típicos del alambrón laminado en caliente.

Para la realización de los métodos de fabricación por torneado, se disponen instalaciones que comprenden habitualmente los siguientes elementos:

- Devanadora

- Enderezador previo

- Laminador previo (opcional) o enderezador rotativo

- Sistema de corte

- Sistema enderezado (opcional)

En las líneas de torneado de barras, dada la rugosidad del alambrón y/o la falta de redondez del mismo, una vez efectuada la operación de laminado, no llevan equipos de detección previos al torneado, pudiéndose utilizar estos al final del proceso con una profundidad de detección máxima aproximadamente de 0,15 mm, si incluye un sistema de enderezado pulido.

La Patente US 4 545 227 describe un aparato para el estirado en continuo y en seco de alambres en el que las grietas superficiales del alambre son eliminadas después de cada detección individual o alternativamente, son marcadas en el caso de que no sea posible su eliminación. No obstante, no hay realimentación a efectos de cambiar eventualmente el diámetro de la varilla entrante.

La Patente US 4 037 446 da a conocer un método para la fabricación de varilla calibrada de acero a partir de varilla de acero laminada, que proporciona una primera etapa de reducción del diámetro de la varilla de acero mediante calibrado, enderezando la varilla e impartiendo al alambre una fuerza de curvado radial que se desplaza en un círculo por encima del alambre.

El resumen de Patente japonesa 57 171 515 da a conocer un método para la eliminación de grietas superficiales combinando un aparato detector automático de grietas con un dispositivo automático de corte, que efectúa el corte de la superficie de la varilla solamente en la posición de la grieta antes del arrollado final del alambre.

El resumen de Patente de Japón 59 142 054 da a conocer un método y dispositivo para eliminar defectos superficiales sobre varillas de alambre combinando un detector de grietas con un dispositivo de pulido para eliminar las grietas superficiales del alambre.

La Patente US 5 582 051 da a conocer un método automático para el corte de las grietas y un aparato para un material en forma de alambre para impedir el fallo en la detección de las grietas rectificando la torsión del metal en forma de alambre estirado desde un soporte de suministro de alambre de forma tubular, aplicando un proceso automático de corte de las grietas y eliminando a mano las grietas no cortadas.

El resumen de Patente de Japón 04 238 621 da a conocer un dispositivo y su método para la fabricación de varilla, en el que la varilla es enderezada y descalaminada antes de su estirado y de la detección de grietas, eliminando las grietas mediante un dispositivo de reparación de grietas de tipo automático antes de la esferoidización y revenido de la varilla en un horno de tratamiento.

Para conseguir la fabricación de barras calibradas sin defectos de forma debidamente industrializada, la presente invención prevé un procedimiento en el que se procede desde la bobina del alambrón laminado en caliente a una operación de pre-enderezado y posterior decalaminado, procediendo después a la combinación de una fase de calibrado por estirado y un proceso de control intermedio de grietas para que detecte la profundidad de defectos de la barra según una profundidad tarada, cuyos defectos se eliminan a continuación en una operación de pelado, con una profundidad de arranque de virutas superior al tarado del equipo de detección. Por lo tanto, se procede al tarado del equipo de detección a una profundidad correspondiente a los defectos experimentalmente detectados en las barras, y se procederá al pelado de las barras con la eliminación de una parte de material que corresponderá a la profundidad de detección más un excedente determinado, de manera que se conseguirá una mayor seguridad en la limpieza total de la barra, detectando dicha zona de detección eventualmente zonas en las que los defectos son superiores al tarado del equipo de detección, dando lugar a barras que serán separadas automáticamente al final del proceso de acuerdo con los métodos universalmente conocidos de referenciado de los defectos de las barras de tipo continuo, para localizar al final las barras que presentan defectos y permitir su eliminación. Sin embargo, todos los defectos comprendidos dentro del valor de tarado del aparato de detección, quedarán eliminados automáticamente por la fase de torneado de las barras que eliminará una cantidad de material correspondiente al tarado más un pequeño margen de seguridad.

El procedimiento permitirá, por lo tanto, garantizar la ausencia de defectos superficiales detectables por los equipos actuales de control.

El procedimiento objeto de la presente invención comportará la posibilidad de realimentación de resultados a la fase de calibración en frío de la instalación, puesto que en el caso de que el número de barras desechadas en la etapa final como resultado de la clasificación intermedia es muy elevado, se aumentará la profundidad de pelado, cambiando simultáneamente la hilera de calibrado a un diámetro superior, para permitir que el material tenga el excedente suficiente para la eliminación de las grietas y permitir conseguir el...

Reivindicaciones:

1. Procedimiento para la fabricación de barras de acero laminadas del tipo que comprende la alimentación de una línea de laminación desde bobina de alambrón laminado en caliente (1) con una fase de pre-enderezado (2) y decalaminado (3), pasando después al calibrado por estirado (5), control de grietas (7) y corte (9) y enderezado (10), con una clasificación final (11) de barras aceptables (12) y no aceptables (12'), caracterizado por combinar la operación de calibrado por estirado (5) con una fase siguiente de control y referenciado de grietas (7) y una operación subsiguiente (8) de descortezado mecánico de la barra (4) por eliminación de viruta, previo al corte (9) de las barras, de manera que la profundidad de tarado de la detección de grietas tiene un valor correspondiente a los defectos superficiales de la barra y algo inferior a la profundidad de descortezado de la fase sucesiva (8) de pelado de la barra, produciéndose realimentación hacia la fase de calibrado por estirado (5) y la fase de descortezado (8) de información sobre porcentajes de barras eliminadas (12') por grietas en la clasificación final de barras para reajustar los diámetros de laminado y descortezado.

2. Procedimiento para la fabricación de barras de acero laminadas, según la reivindicación 1, caracterizado porque si el porcentaje de barras (12') eliminadas por grietas en la clasificación final (11) es superior a un valor determinado de control se procederá a aumentar el diámetro externo de desbaste del alambrón (1), así como la profundidad de descortezado (8) para permitir la eliminación de las barras defectuosas.

3. Procedimiento para la fabricación de barras de acero laminadas, según la reivindicación 1, caracterizado porque se procede a la reducción del diámetro del alambrón (1) en bruto y la profundidad de descortezado en la fase (8) de pelado de la barra en caso de que la reducción de defectos en las barras en clasificación final (11) permita reducir el excedente de material eliminado por descortezado.

Patentes similares o relacionadas:

Dispositivo de fabricación de lámina de acero laminada en caliente, y método de fabricación de lámina de acero laminada en caliente, del 1 de Enero de 2020, de NIPPON STEEL CORPORATION: Un aparato de fabricación de una lámina de acero laminada en caliente que comprende: una fila de laminadores de acabado en caliente; un dispositivo […]

Método para producir un producto de laminado de anillos contorneado, del 9 de Octubre de 2019, de OTTO FUCHS KOMMANDITGESELLSCHAFT: Método para producir de manera reproducible un producto de laminado de anillos contorneado para una aplicación giratoria, con una máquina de laminado de anillos […]

Bobina de una banda de metal enrollada con una marcación y uso de esa marcación, del 26 de Septiembre de 2019, de Austria Metall GmbH: Bobina formada por una banda de metal enrollada, en particular banda de aluminio, con una marcación sobre un lado plano de la banda de metal, […]

Bobina de una banda de metal enrollada con una marcación y uso de esa marcación, del 26 de Septiembre de 2019, de Austria Metall GmbH: Bobina formada por una banda de metal enrollada, en particular banda de aluminio, con una marcación sobre un lado plano de la banda de metal, […]

Conjunto y método para el marcado y corte de alambres, y una máquina que comprende dicho conjunto, del 31 de Julio de 2019, de Cometo S.r.l: Conjunto para marcar y cortar alambres, que comprende

- primeros medios de corte ;

- segundos medios de corte enfrentados a los primeros […]

Conjunto y método para el marcado y corte de alambres, y una máquina que comprende dicho conjunto, del 31 de Julio de 2019, de Cometo S.r.l: Conjunto para marcar y cortar alambres, que comprende

- primeros medios de corte ;

- segundos medios de corte enfrentados a los primeros […]

Estabilizador hueco, y tubo de acero para estabilizadores huecos y método para producir el mismo, del 23 de Noviembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un estabilizador hueco que tiene una composición química que comprende como componentes químicos, en términos de % en masa: del 0,26% al 0,30% de C, del 0,05% […]

Aparato de laminado y método de monitorización del laminado, del 7 de Noviembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un aparato de laminado que comprende: una pluralidad de plataformas de laminado , cada una de las cuales incluye un par de rodillos de trabajo y una unidad […]

APARATO DE VERIFICACIÓN DE POSICIONAMIENTO PARA PIEZAS TUBULARES METÁLICAS, EQUIPO DE VERIFICACIÓN Y MÉTODO DE VERIFICACIÓN DE POSICIONAMIENTO, del 31 de Octubre de 2017, de LA FARGA TUB, S.L. (100.0%): Aparato de verificación de posicionamiento para piezas tubulares metálicas, equipo de verificación y método de verificación de posicionamiento. Aparato de verificación de […]

Dispositivo de laminado de chapas metálicas, del 7 de Junio de 2017, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un aparato de laminado para un material metálico laminado plano, teniendo el aparato de laminado al menos un par de cilindros de trabajo inferior […]