HERRAMIENTA PARA EL ACABADO SIN ARRANQUE DE VIRUTA DE UNA ROSCA PREFABRICADA, METODO PARA FABRICAR UNA HERRAMIENTA DE ESTE TIPO Y METODO PARA GENERAR UNA ROSCA.

Herramienta para el acabado sin arranque de viruta de una rosca prefabricada (9,

11), en particular una rosca interior,

a) comprendiendo al menos una zona de conformación (3) con varias cuñas perfiladas (7, 7a), girable o giratoria alrededor de un eje de herramienta (A)

b) en la cual las cuñas perfiladas (7, 7a) presentan dos flancos en sección transversal (10) que se separan partiendo de una punta de cuña perfilada (8) que forma particularmente un ángulo agudo o un redondeo o un aplanamiento, caracterizada por el hecho de que

c) al menos uno de los flancos (10) de al menos una cuña perfilada (7, 7a) presenta al menos un ensanchamiento (19) para posicionar, particularmente centrar, la cuña perfilada (7, 7a) en la rosca prefabricada (9, 11)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05009930.

Solicitante: EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE.

Nacionalidad solicitante: Alemania.

Dirección: NURNBERGER STRASSE 96-100,91207 LAUF.

Inventor/es: HECHTLE,DIETMAR,DIPL.-ING, GLIMPEL,HELMUT,DIPL.-ING.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Mayo de 2005.

Fecha Concesión Europea: 9 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B23G7/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23G FILETEADO; TRABAJO MECANICO DE TORNILLOS, CABEZAS DE TORNILLOS O TUERCAS, EN COMBINACION CON EL FILETEADO (formación de roscas por ondulación de tubos B21D 15/04; por laminado B21H 3/02; por forjado, prensado o martillado B21K 1/56; fabricación de ranuras helicoidales por torneado B23B 5/48; por fresado B23C 3/32; por trabajo con muela B24B 19/02; dispositivos para copiar o controlar B23Q). › B23G 7/00 Formación de roscas por medio de herramientas semejantes a la vez por su forma y por su modo de utilización a las herramientas de fileteado, pero que trabajan sin levantamiento de virutas (características de las máquinas o de los dispositivos no especialmente adaptados a este modo particular de formación de roscas B23G 1/00). › Herramientas a este fin.

- B23P15/52 B23 […] › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 15/00 Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase. › de machos de aterrajar.

Clasificación PCT:

- B23G7/02 B23G 7/00 […] › Herramientas a este fin.

- B24B3/18 B […] › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › B24B 3/00 Afilado de aristas cortantes, p. ej. de las herramientas; Accesorios a este efecto, p. ej. portaherramientas (dispositivos no abrasivos para el afilado de hoces, guadañas o instrumentos similares A01D 3/00; dispositivos de afilado en cuanto partes constitutivas de máquinas dotadas de herramientas de corte, ver las clases correspondientes a tales máquinas, p. ej. A01D 75/08, B26D 7/12). › de machos de aterrajar o de escariadores.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Herramienta para el acabado sin arranque de viruta de una rosca prefabricada, método para fabricar una herramienta de este tipo y método para generar una rosca.

La invención se refiere a una herramienta según el preámbulo de la reivindicación 1, en particular a un macho de roscar, conformado y destinado para el acabado de una rosca prefabricada sin desprender viruta, particularmente una rosca interior, a un procedimiento para fabricar una herramienta de este tipo y a un procedimiento para generar una rosca según el preámbulo de la reivindicación 23. Una herramienta de este tipo se conoce de la patente DE 199 58 827. Un procedimiento de este tipo para fabricar una rosca se conoce de la patente JP 2001-9637 A.

Para generar roscas, particularmente roscas para racores, se conocen diferentes herramientas. Muchas de estas herramientas presentan en su zona de trabajo piezas de corte o cuchillas para generar roscas con arranque de viruta. Entre las herramientas para generar roscas con arranque de viruta se encuentran por ejemplo herramientas de roscar, machos de roscar y fresas de roscar. Otra forma de generar roscas se basa en una transformación de la pieza de trabajo. Para esto se conocen y se están utilizando herramientas para generar roscas que logran una deformación en frío de la pieza de trabajo mediante presión. A estos generadores de roscas sin arranque de viruta pertenecen los llamados machos de roscar. La ventaja de estas herramientas es que mediante la deformación de la superficie y la solidificación relacionada con la misma aumenta la dureza del material en la zona del perfil de la rosca y por consiguiente se genera una rosca más resistente al desgaste.

Los machos de roscar conocidos, especialmente para generar roscas interiores, comprenden un vástago y una zona de trabajo. El vástago es generalmente cilíndrico y está alojado y sujetado con su extremo alejado de la pieza de trabajo en del mandril de un dispositivo para generar roscas. La zona de trabajo se encuentra en el lado opuesto al vástago del macho de roscar.

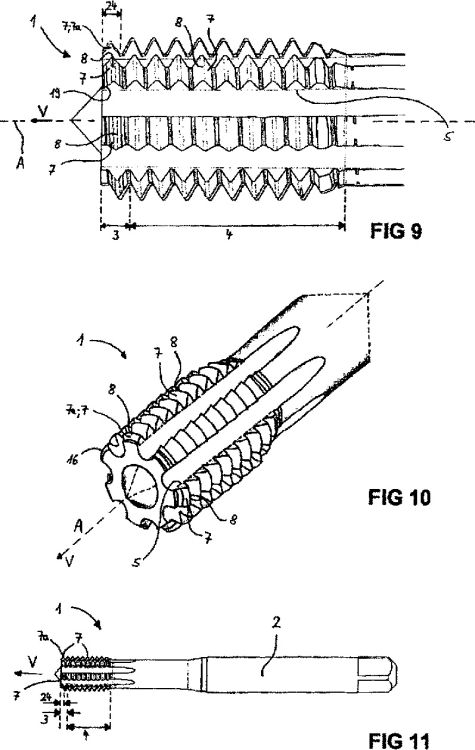

La zona de trabajo está dotada de una rosca circular en forma de espiral a lo largo de la circunferencia que representa la forma contraria a la rosca a generar. En la sección longitudinal o en el perfil de rosca, el macho de roscar presenta pues alternativamente elevaciones (dientes o cuñas perfiladas o tacos de apriete) y cavidades (ranuras o entalladuras), que normalmente tienen en cada caso la misma distancia entre sí, lo cual significa que la inclinación de los filetes de rosca es constante. Los dientes o cuñas están formadas en su sección transversal esencialmente en sentido radial hacia el exterior estrechándose en acutángulo. La sección transversal de un filete de rosca en la herramienta es generalmente un polígono.

La estructura principal de un macho de roscar está representada en la Fig. 1 y explicada abajo. Un macho de roscar de este tipo se conoce por ejemplo de la patente DE 199 58 827 A1. Dichos machos de roscar producen habitualmente una rosca de manera que estos se introducen en una perforación ya existente con el área de trabajo por delante con un avance correspondiente y girándolos alrededor del eje longitudinal del vástago de la herramienta. Entonces, las cuñas perfiladas del macho de roscar se presionan contra la superficie de la pieza de trabajo o el agujero. El material de la pieza de trabajo se fuerza al mismo tiempo de forma esencialmente radial en las cavidades de la zona de trabajo del macho de roscar. Para facilitar la penetración de los primeros filetes de rosca en la superficie de la pieza de trabajo o en la pared interior del agujero, generalmente se va estrechando la zona de trabajo del macho de roscar hacia el extremo de la herramienta. Las cuñas perfiladas de la sección decreciente de la zona de trabajo, también llamada pieza de conformación o zona de conformación, dan lugar a la deformación de la pieza de trabajo para generar la rosca.

En WO 02/094491 A1 o DE 103 18 203 A1 se divulgaron útiles de formación de roscas que trabajan sin arranque de viruta y procedimientos para generar roscas sin arranque de viruta, los cuales están basados en otro principio de trabajo y pueden denominarse como perfiladores de roscas circulares o perfilados de roscas circulares. Estos útiles perfiladores de roscas comprenden zonas de trabajo con uno o varios perfil(es) circunferencial(es) anulares o salientes perfilados separados el uno del otro por ranuras anulares. Cada perfil circunferencial está conformado de forma poligonal en su centro con varias esquinas poligonales en forma de cuñas perfiladas y está dispuesto perpendicularmente al eje giratorio de la herramienta sin inclinación. Adicionalmente pueden estar previstas también ranuras que se extienden axialmente entre los tacos de apriete individuales en la superficie exterior de la herramienta para suministrar líquido refrigerante. La herramienta se introduce girándola sobre de su propio eje en un agujero con un diámetro más grande que la herramienta y efectúa un movimiento circular a lo largo de la circunferencia del agujero así como al mismo tiempo un movimiento de avance hacia el interior del agujero y de esta manera forma la rosca dentro del agujero sin arranque de viruta.

Al generar este tipo de roscas con machos de roscar o perfiladores de roscas circulares, la rosca se forma completamente mediante surcos o moldeos utilizando las cuñas perfiladas. Las cuñas perfiladas están expuestas en este caso a grandes cargas y por lo tanto a un elevado desgaste.

Por tanto, para reducir esta carga se suele prefabricar la rosca en una fase de operación previamente generada. Por esto ha de entenderse que anteriormente a la producción de las roscas en sí mediante surcos utilizando las cuñas perfiladas ya se introducen entalladuras en la superficie de perforación o de la pieza de trabajo, que ya permiten reconocer correctamente la rosca a generar, sin embargo las dimensiones de la forma de sección transversal de la entalladura, particularmente la profundidad de la entalladura, no se corresponden todavía con la forma de sección transversal de la rosca acabada, particularmente con su profundidad. Esto particularmente significa que el diámetro exterior de la rosca prefabricada es menor al diámetro exterior de la rosca acabada. La rosca prefabricada se termina entonces con ayuda de un macho de roscar, es decir que se presionan las cuñas perfiladas una tras otra contra el fondo de la entalladura prefabricada para formar la rosca acabada.

La prefabricación de la rosca puede realizarse con una herramienta de arranque de viruta, de modo que en este procedimiento de dos etapas para generar roscas pueden combinarse las ventajas de la producción de roscas con y sin arranque de viruta.

Tal procedimiento para generar roscas se conoce por ejemplo de la patente DE 196 49 190 C2. En este procedimiento, la rosca se genera con ayuda de una herramienta de arranque de viruta y de fileteado, creando la rosca con arranque de viruta en los flancos de la rosca con precisión de perfilado y medida y roscado en el fondo con tal medida de diámetro que el fondo roscado se compacta en un diámetro final prefijado mediante un útil de fileteado. Mediante este procedimiento se pueden generar roscas solidificadas, en particular roscas interiores. Un procedimiento comparable se conoce también de la patente JP 2001 009 637 A.

Los machos de roscar conocidos que se utilizan para el acabado de una rosca prefabricada presentan una zona de conformación con cuñas perfiladas a lo largo de una curva en espiral, cuya forma de sección transversal y cuyas dimensiones de sección transversal son respectivamente idénticas y las cuales se distinguen únicamente por su distancia radial entre las puntas de cuña perfilada y un eje longitudinal de la herramienta. Por ello aumenta la distancia radial de las puntas de cuña perfilada en sentido contrario a la dirección de avance de la herramienta, e. d. las sucesivas cuñas perfiladas penetran más profundamente en la superficie de la pieza de trabajo que las anteriores. Este desplazamiento radial de la sección transversal de la cuña perfilada según el estado de la técnica está representado de manera ejemplar en la Fig. 2 y se explicará más abajo.

En estas configuraciones de machos de roscar conocidos para el acabado de una rosca prefabricada, el posicionamiento particular de las cuñas perfiladas próximas a la punta de la herramienta en la escotadura de rosca prefabricada no está prefijado de forma exacta, sino que presenta un grado de libertad a lo largo del eje de la herramienta. Esto es así, según se puede deducir también de la Fig. 2, por el hecho...

Reivindicaciones:

1. Herramienta para el acabado sin arranque de viruta de una rosca prefabricada (9, 11), en particular una rosca interior,

- a) comprendiendo al menos una zona de conformación (3) con varias cuñas perfiladas (7, 7a), girable o giratoria alrededor de un eje de herramienta (A)

- b) en la cual las cuñas perfiladas (7, 7a) presentan dos flancos en sección transversal (10) que se separan partiendo de una punta de cuña perfilada (8) que forma particularmente un ángulo agudo o un redondeo o un aplanamiento,

caracterizada por el hecho de que

- c) al menos uno de los flancos (10) de al menos una cuña perfilada (7, 7a) presenta al menos un ensanchamiento (19) para posicionar, particularmente centrar, la cuña perfilada (7, 7a) en la rosca prefabricada (9, 11).

2. Herramienta según la reivindicación 1, en la que la distancia radial de las puntas de cuña perfilada (8) con respecto al eje de herramienta (A) aumenta en un sentido contrario a la dirección de avance (V) de la herramienta (1).

3. Herramienta según la reivindicación 1 o reivindicación 2, en la que el ensanchamiento (19) de los flancos (10) presenta en varias cuñas perfiladas (7, 7a), particularmente en todas las cuñas perfiladas (7, 7a) con un ensanchamiento (19) de los flancos (10), esencialmente la misma forma en sección transversal, en particular el mismo perfil, y/o las mismas dimensiones y/o en la que el diámetro de la cuña perfilada (7, 7a) es esencialmente idéntico respectivamente a la misma altura sobre el eje de herramienta (A) en la zona (21) del ensanchamiento (19) en varias cuñas perfiladas (7, 7a), particularmente en todas las cuñas perfiladas (7, 7a) con un ensanchamiento (19) de los flancos (10).

4. Herramienta según una o varias de las reivindicaciones precedentes, en la que al menos varias, particularmente todas las cuñas perfiladas (7, 7a) consecutivas, cuyos flancos (10) están provistos de un ensanchamiento (19), presentan en una zona de conformación (20) que se extiende desde la punta de cuña perfilada (8) hasta el ensanchamiento (19) al menos por secciones, en particular completamente, esencialmente la misma forma de sección transversal, en la cual particularmente la forma de la sección transversal de la zona de conformación (20), partiendo de la punta de cuña perfilada (8), es convexa curvada en una primera sección y en una sucesiva segunda sección es cóncava curvada y preferiblemente en una tercera sección a su vez subsiguiente, en particular en una zona de transición al ensanchamiento (19) es de nuevo convexa curvada.

5. Herramienta según la reivindicación 3 o la reivindicación 4, en la que la forma de la sección transversal de la zona de conformación (20) presenta al menos aproximadamente una forma poligonal, en particular la forma de un triángulo o un cuadrilátero, preferiblemente de un trapecio, en la cual las esquinas de la forma poligonal están realizadas en punta y/o redondeadas, y/o en la que la forma de la sección transversal del área de conformación (20) es un triángulo isósceles, preferiblemente con un ángulo interior de 60º, o un triángulo equilátero o un triángulo con punta redondeada y/o aplanada.

6. Herramienta según una de las reivindicaciones anteriores, en la que las transiciones de flanco entre el área de conformación (20) y el ensanchamiento (19, 21) están formadas de manera al menos parcialmente redondeada.

7. Herramienta según una de las reivindicaciones 1 a 6 con varias cuñas perfiladas (7, 7a) dispuestas consecutivamente a lo largo de una curva de conformación (6) circundante del eje de herramienta (A) en forma de espiral o helicoidal o en forma de hélice.

8. Herramienta según una de las reivindicaciones 1 a 6 con varias zonas de conformación dispuestas consecutivamente de forma axial al eje de herramienta y a cierta distancia la una de la otra y respectivamente en perpendicular al eje de herramienta así como presentan al menos una, preferiblemente varias, cuña(s) perfilada(s), con lo cual particularmente las cuñas perfiladas de las diferentes zonas de conformación están dispuestas una detrás de la otra axialmente al eje de herramienta, particularmente en una disposición esencialmente paralela al eje de herramienta o en una disposición esencialmente circundante o torcida del eje de herramienta al menos parcialmente, preferiblemente en forma helicoidal.

9. Herramienta según una o varias de las reivindicaciones precedentes, en la que las dimensiones de la forma de sección transversal de la zona de conformación (20), en particular del perfil en sección transversal de la zona de conformación (20), aumentan en sentido contrario a la dirección de avance (V), particularmente de forma continua, preferiblemente de forma lineal, en el caso de las cuñas perfiladas (7, 7a) consecutivas.

10. Herramienta según una o varias de las reivindicaciones precedentes, en la que los flancos (10) de al menos varias, particularmente todas las cuñas perfiladas (7, 7a) consecutivas presentan una conicidad, en la cual el ángulo de conicidad es preferiblemente diferente para diferentes puntos de flancos, encontrándose particularmente en la zona de conformación (20), preferiblemente en la punta de cuña perfilada (8), entre 5º y 20º, preferiblemente entre 8º y 16º y/o en la zona de ensanchamiento (19) entre 0º y 2º, preferentemente en aproximadamente 1º.

11. Herramienta según una o varias de las reivindicaciones precedentes, en la que al menos la zona o cada zona de conformación (3) presenta un núcleo de herramienta (5) que se extiende a lo largo del eje de herramienta (A) y/o que presenta un diámetro constante a lo largo del eje de herramienta (A) y/o en cuya superficie exterior están dispuestas las cuñas perfiladas (7, 7a), en la que preferiblemente la altura de las cuñas perfiladas (7, 7a) sobre el núcleo de herramienta (5) aumenta a lo largo de la curva de formación (6) en sentido contrario a la dirección de avance (V) de la herramienta (1).

12. Herramienta según una o varias de las reivindicaciones precedentes, en la que el ensanchamiento (19) de los flancos (10) está formado como base de la cuña perfilada (7, 7a).

13. Herramienta según una o varias de las reivindicaciones precedentes, en la que los ensanchamientos (19) de las cuñas perfiladas (7, 7a) durante el avance (V) en la rosca prefabricada (9) engranan en entalladuras (11) de la rosca prefabricada (9) para posicionar, en particular centrar, la cuña perfilada (7, 7a) en la entalladura (11) de la rosca prefabricada (9).

14. Herramienta según la reivindicación 13, en la que al menos la punta de cuña perfilada (8) con al menos una cuña perfilada (7, 7a) durante el avance en la rosca prefabricada (9) penetra en una sección del fondo (12) de la entalladura (11) de la rosca prefabricada (9).

15. Herramienta según la reivindicación 13 o 14, en la que la zona o cada zona de conformación (3), particularmente en su lado dispuesto en sentido de avance (V) presenta una zona de introducción (24) con una o varias cuñas perfiladas (7, 7a) particularmente consecutivas, con un ensanchamiento (19) de los flancos (10), cuyas puntas de cuña perfilada (8) durante el avance (V) en la rosca prefabricada (9) no penetran en una sección del fondo (12) de la entalladura (11) de la rosca prefabricada (9), comprendiendo preferiblemente la zona de introducción (24) la primera cuña perfilada (7a) en sentido contrario a la dirección de avance (V).

16. Herramienta según una o varias de las reivindicaciones 13 a 15, en la que el diámetro de la cuña perfilada (7, 7a) al menos en una zona parcial del ensanchamiento (19) es de al menos un 90%, en particular de un 95%, preferentemente de aproximadamente un 99% del diámetro de la entalladura (11) de la rosca prefabricada (9) a una altura correspondiente sobre el eje de herramienta (A) de la herramienta introducida (1) o siendo esencialmente igual al diámetro de la entalladura (11) de la rosca prefabricada (9) a una altura correspondiente sobre el eje de herramienta (A) de la herramienta introducida (1).

17. Herramienta según una o varias de las reivindicaciones 13 a 16, en la que el diámetro de la cuña perfilada (7, 7a) en una zona de conformación (20) que se extiende desde la punta de cuña perfilada (8) hasta el ensanchamiento (19), mientras no penetre en la sección del fondo (12) de la entalladura (11) de la rosca prefabricada (9), es inferior al 90%, en particular inferior al 85%, preferiblemente inferior al 80% del diámetro de la entalladura (11) de la rosca prefabricada (9) a una altura correspondiente sobre el eje de herramienta (A) de la herramienta introducida (1) y/o en la que en la diferencia entre el diámetro de la entalladura y el diámetro de la cuña perfilada en la zona de ensanchamiento (19, 21) es más pequeño que en la zona de conformación (20), en particular al menos un 10% más pequeño, preferiblemente al menos o aproximadamente un 25% más pequeño.

18. Herramienta según una o varias de las reivindicaciones precedentes, en la que aumentan los diámetros de las cuñas perfiladas (7, 7a) en sentido contrario a la dirección de avance (V) de la herramienta (1) en una zona de conformación (20) que se extiende desde la punta de cuña perfilada (8) hasta el ensanchamiento (19), donde el aumento está particularmente relacionado con el aumento de la distancia radial de las puntas de cuña perfilada del eje de herramienta (A), preferiblemente en una dependencia lineal.

19. Herramienta según una o varias de las reivindicaciones precedentes, en la que la última cuña perfilada (7) de la zona de conformación (3) en sentido contrario de la dirección de avance (V) no presenta ningún ensanchamiento (19) de los flancos (10) y su forma de sección transversal y/o sus dimensiones de sección transversal corresponden esencialmente a la forma de la sección transversal y/o la dimensión de sección transversal de la entalladura de rosca acabada (15).

20. Herramienta según una o varias de las reivindicaciones precedentes, en la que, en sentido contrario a la dirección de avance (V) una zona de calibrado (4) sigue a la zona de conformación (3) con cuñas perfiladas (7) dispuestas consecutivamente a lo largo de una curva que rodea el eje de herramienta (A) en forma de espiral o helicoidal o en forma de hélice, confinando particularmente directamente con la zona de conformación (3), en la cual la curva de conformación (6) de la zona de conformación (3) se transforma progresivamente en la curva de la zona de calibrado y ambas curvas presentan la misma inclinación a lo largo del eje de herramienta (A), siendo la forma de la sección transversal y/o las dimensiones de la sección transversal de las cuñas perfiladas (7) de preferencia esencialmente iguales en la zona de calibrado (4) y en particular corresponden esencialmente a la forma de la sección transversal y/o a las dimensiones de la sección transversal de la entalladura de rosca acabada (15) y/o cuando preferiblemente la distancia radial de las puntas de cuña perfilada (8) desde el eje de herramienta (A) en la zona de calibrado (4) es esencialmente igual o disminuye en sentido contrario a la dirección de avance (V), y preferiblemente, especialmente en la transición a la zona de conformación (3), corresponde a la distancia radial máxima de la punta de cuña perfilada (8) de las cuñas perfiladas (7) de la zona de conformación (3).

21. Herramienta según una o varias de las reivindicaciones precedentes, en la que al menos la zona de conformación (39) y/o la zona de calibrado (4) presenta o presentan una forma aproximadamente poligonal en su sección transversal perpendicularmente al eje de herramienta (A), preferentemente con un número de esquinas e de tres o cuatro o cinco o seis o siete, por lo cual especialmente todas las respectivas e-ésimas de puntas de cuña perfilada (8) inmediatamente consecutivas están dispuestas en un plano, conteniendo este plano el eje de herramienta (A).

22. Procedimiento para fabricar una herramienta según una o varias de las reivindicaciones precedentes, en la que las cuñas perfiladas (7, 7a) se producen al menos parcialmente por rectificado, especialmente por medio de discos amoladores.

23. Procedimiento para generar una rosca (14) dentro de una pieza de trabajo, en particular una rosca interior,

- a) en el que dentro de o sobre la pieza de trabajo se prefabrica una rosca (9), particularmente con o sin arranque de viruta, preferiblemente por perforación y/o fresado y/o torno y/o rectificado y/o arrollamiento y/o ranurado, y

- b) en el que el acabado de la rosca (14) se efectúa sin arranque de viruta utilizando una herramienta (1), en particular un macho de roscar (1), caracterizado por el hecho de que la herramienta es preferiblemente un útil según una o varias de las reivindicaciones 1 a 21, con al menos una cuña perfilada (7, 7a) que presenta en sección transversal dos flancos (10), en la que la cuña perfilada (7, 7a) se posiciona, particularmente se centra, dentro de la rosca prefabricada (9, 11) por medio de al menos un ensanchamiento (19) de al menos uno de sus flancos (10).

24. Procedimiento según la reivindicación 23, en el que la prefabricación comprende las siguientes etapas:

- a) realizar una perforación preliminar cilíndrica.

- b) perforación de la rosca prefabricada con un macho de filetear, en el cual el diámetro exterior de la rosca prefabricada es inferior al diámetro exterior de la rosca acabada.

25. Procedimiento según la reivindicación 23 o 24, en el que el acabado de la rosca (14) comprende las siguientes etapas:

- a) al menos una zona de conformación (3) de una herramienta (1) según la reivindicación 7 o una reivindicación que se refiere directamente o indirectamente a la reivindicación 7 se tuerce alrededor de un eje de herramienta (A),

- b) la zona de conformación (3) con cuñas perfiladas (7, 7a) dispuestas consecutivamente a lo largo de una curva de conformación (6) circundando en forma de espiral o helicoidal o en forma de hélice el eje de herramienta (A) se mueve en una dirección de avance (V).

- c) Las cuñas perfiladas (7, 7a) engranan con la rosca prefabricada (9, 11) durante el desplazamiento en dirección de avance (V), en particular al menos algunas de las cuñas perfiladas (7) se presionan sobre una superficie de la pieza de trabajo (12) en la zona de la rosca prefabricada (9, 11) para la producción ulterior o el acabado de la rosca.

26. Procedimiento según la reivindicación 23 o 24, en el que el acabado de la rosca (14) comprende las siguientes etapas:

- a) las zonas de conformación (3) axialmente desplazadas de una herramienta (1) según la reivindicación 8 o una reivindicación que se refiere directamente o indirectamente a la reivindicación 8 se tuercen alrededor de un eje de herramienta (A) y

- b) se desplazan con un movimiento de avance axial a lo largo de una dirección de avance paralelamente al eje de herramienta con respecto a una pieza de trabajo y

- c) se desplazan adicionalmente al movimiento de avance axial con un movimiento circular con respecto a la pieza de trabajo, en la que el eje de herramienta se gira alrededor de un eje giratorio central, que está orientado paralelamente al eje de herramienta y coincide preferiblemente con un eje central de la rosca a generar o ya producida,

- d) las cuñas perfiladas (7, 7a) engranan durante el movimiento con la rosca prefabricada (9, 11), en particular al menos algunas de las cuñas perfiladas (7) se presionan sobre una superficie de la pieza de trabajo (12) en la zona de la rosca prefabricada (9, 11) para la producción ulterior o el acabado de la rosca.

27. Procedimiento según una de las reivindicaciones 23 a 26, en el que el acabado de la rosca comprende las siguientes etapas:

Las cuñas perfiladas de una zona de calibrado (4) adyacente a la zona de conformación (3) en sentido contrario a la dirección de avance (V) aplanan y/o calibran la rosca producida.

28. Procedimiento según una de las reivindicaciones 23 a 27, en el que el acabado de la rosca comprende la siguiente etapa:

Las cuñas perfiladas (7, 7a), particularmente con un ensanchamiento (19) de los flancos (10) de una zona de introducción (24) dispuesta en el lado de la zona de conformación (3) orientado hacia la dirección de avance (V) de la herramienta (1) engranan durante el movimiento en la dirección de avance (V) con la rosca prefabricada (9, 11), pero no se presionan sobre una superficie de la pieza de trabajo (12) en la zona de la rosca prefabricada (9, 11).

Patentes similares o relacionadas:

Herramienta para la producción o rectificación sin virutas de una rosca en una pieza de trabajo, en particular, ranurador de roscas o dispositivo para moldear rosca, del 29 de Abril de 2020, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Herramienta para la producción o rectificación sin virutas de una rosca dentro o en una pieza de trabajo, en particular, ranurador de roscas o dispositivo para moldear […]

Formador de rosca, del 9 de Octubre de 2019, de WALTER AG: Un formador de rosca que tiene un vástago y una sección de conformación , que tiene una sección transversal poligonal, en el que un paso […]

Herramienta para la generación de una rosca interior en un pretaladro de una pieza de trabajo, del 11 de Septiembre de 2019, de AUDI AG: Herramienta para la generación de una rosca interior en un pretaladro de una pieza de trabajo con un diámetro exterior de rosca (dA) […]

Herramienta de conformación de rosca, del 3 de Abril de 2019, de Bass GmbH & Co. KG Technik für Gewinde: Herramienta de conformación de rosca con una parte de rosca a base de una superficie activa helicoidal y un vástago de fijación adyacente, estando […]

Herramienta combinada con escotadura frontal, del 4 de Octubre de 2017, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Herramienta para la generación de una rosca, en particular de una rosca interior, que comprende a) al menos una región de corte de virutas […]

Procedimiento para conformar una rosca interior así como combinación entre un cuerpo base con un rebaje y una terraja, del 1 de Marzo de 2017, de HILTI AKTIENGESELLSCHAFT: Procedimiento para conformar una rosca interior en un alojamiento fundamentalmente cilíndrico de un cuerpo base , que tiene un eje central […]

Procedimiento para producir una rosca en al menos dos etapas de trabajo, del 3 de Febrero de 2016, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Procedimiento para producir una rosca en una pieza de trabajo, en el que

a) en al menos una primera etapa de trabajo se produce o se ha producido en […]

Procedimiento para producir una rosca en al menos dos etapas de trabajo, del 3 de Febrero de 2016, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Procedimiento para producir una rosca en una pieza de trabajo, en el que

a) en al menos una primera etapa de trabajo se produce o se ha producido en […]

Herramienta para el mecanizado de piezas de trabajo, del 12 de Agosto de 2015, de KOMET GROUP GMBH: Herramienta para el mecanizado de piezas de trabajo con una parte de sujeción y una parte de trabajo que se componen al menos parcialmente de un material resistente al desgaste […]

Herramienta para el mecanizado de piezas de trabajo, del 12 de Agosto de 2015, de KOMET GROUP GMBH: Herramienta para el mecanizado de piezas de trabajo con una parte de sujeción y una parte de trabajo que se componen al menos parcialmente de un material resistente al desgaste […]