CONFORMACION DE RECIPIENTES.

Procedimiento que comprende:

- expandir una pieza preformada (51) en unos medios de molde (2) para obtener un recipiente (4),

caracterizado porque antes de dicha expansión, se realiza la conformación por compresión de una dosis extrudida de material plástico (55) en un estado pastoso en dichos medios de molde (2) para obtener dicha pieza preformada (51)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/001204.

Solicitante: SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA.

Nacionalidad solicitante: Italia.

Dirección: VIA SELICE PROVINCIALE, 17/A,40026 IMOLA (BO).

Inventor/es: MINGANTI,GIANNI.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- B29C43/36C

- B29C49/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por soplado combinado con la fabricación de la preforma o del parisón.

- B29C51/02 B29C […] › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › Termoformación combinada con la fabricación de la preforma.

Clasificación PCT:

- B29C43/02 B29C […] › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › para fabricar objetos de longitud definida, es decir, de objetos separados.

- B29C43/36 B29C 43/00 […] › Moldes para fabricar objetos de longitud definida, es decir, de objetos separados.

- B29C49/02 B29C 49/00 […] › Moldeo por soplado combinado con la fabricación de la preforma o del parisón.

- B29C51/02 B29C 51/00 […] › Termoformación combinada con la fabricación de la preforma.

Clasificación antigua:

Fragmento de la descripción:

Conformación de recipientes.

La presente invención se refiere a la conformación de recipientes a partir de un producto semiacabado, por ejemplo, de material plástico como una dosis de material plástico en estado pastoso.

El estado de la técnica comprende sistemas para la termoconformación de recipientes a partir de película plana de materia plástica de una sola capa o de capas múltiples.

La patente US nº 2.854.694 da a conocer un procedimiento para conformar artículos huecos o recipientes a partir de materiales en estado plástico, como un material termoplástico caliente u otro material en forma de lámina.

El material en forma de lámina y en estado plástico se posiciona sobre un molde hembra que puede tener una forma cilíndrica hueca y se sujeta entre el molde y un elemento sujetador. A continuación se prensa el material entre un émbolo y una placa inferior y al mismo tiempo se prensa también entre el molde de cuerpo y el elemento sujetador de manera que aumenta el grosor y el volumen del material plástico que rodea el émbolo, con lo cual se acumula suficiente material para formar paredes laterales de grosor adecuado. Se estira este material acumulado hacia abajo para formar paredes laterales mediante el desplazamiento descendente del molde macho o émbolo y el émbolo inferior respecto del molde hueco.

La patente US nº 4.519.977 da a conocer un aparato de acuerdo con el preámbulo de la reivindicación 11 así como un recipiente tubular de plástico que presenta una pared lateral molecularmente orientada que se hace llevando la parte periférica de una pieza en bruto maciza en cooperación con la parte de hombro de una matriz, introduciendo la pieza en bruto en una cavidad de la matriz mientras se comprime con émbolos primero y segundo, de manera que en la etapa anterior de la introducción, la velocidad sea relativamente baja y la presión relativamente elevada, y a continuación aumenta la velocidad a un régimen controlado y disminuye la presión, con lo cual se forma una pieza moldeada hueca, y a continuación expandiendo la pieza moldeada llevando su parte de pared lateral en contacto con la superficie interior de la cavidad.

El documento DE 1479583 da a conocer un procedimiento en el cual se forma un artículo hueco a partir de una pieza en bruto caliente, de material plástico sintético, sujetando la pieza en bruto alrededor de la boca de un molde partido, estirando la pieza en bruto mediante el empleo de émbolos calientes cooperantes y finalmente expandiendo la pieza en bruto estirada en conformidad con el molde. Durante el movimiento de estiraje coordinado de los émbolos, se mueve el émbolo superior relativamente hacia el émbolo inferior para exprimir el material de entro ellos, material que forma las zonas inferiores de la pared del recipiente acabado y que presenta un elevado grado de orientación molecular impartida a él. La separación final de los dos émbolos determina el grueso último de la pared y fondo del artículo acabado.

La patente US nº 3.002.225 da a conocer un procedimiento para conformar artículos de plástico huecos en el cual una pieza preformada de material plástico se conforma en un molde mediante moldeo por inyección del material plástico, expandiéndose posteriormente dicha pieza preformada en el mismo molde para obtener un recipiente.

Además, se conocen sistemas para conformar recipientes que sirven para expandir, mediante aire presurizado, en un molde conformador, una pieza preformada de un recipiente obtenida por inyección. El documento JP - 2001 000362600, publicación JP - 2003 159743, es conocido además que da a conocer un sistema para conformar recipientes que comprende en secuencia:

- posicionar un producto disquiforme semiacabado de material plástico cerca de una abertura de un molde conformador para conformar recipientes;

- expandir dicho producto semiacabado en dicho molde conformador mediante un punzón insertado en dicho molde a través de dicha abertura.

Antes de posicionarse en la proximidad de la abertura, se conforma el producto semiacabado en un molde conformador apropiado para conformar el producto semiacabado, en el cual se coloca una dosis de material plástico termoconformable entre un punzón y una matriz que pueden desplazarse uno hacia la otra y separarse para dar la forma deseada a la dosis.

El documento JP - 2001 000362600 por lo tanto presenta el inconveniente de emplear dos tipos de molde, o sea, un molde para conformar el producto semiacabado y un molde para conformar recipientes.

Además, el documento JP - 2001 000362600 comporta someter el material plástico a un ciclo de calentamiento y enfriamiento completo para conformar el producto semiacabado y a otro ciclo de calentamiento y enfriamiento para conformar el recipiente.

La patente US nº 6.264.050 da a conocer un sistema conformador en el cual partiendo de un material laminar, se conforman precursores de recipientes que a continuación se separan del material laminar y se expanden en un molde conformador con aire comprimido para obtener recipientes conformados.

La patente US nº 6.264.050 adolece del inconveniente de emplear aparatos diferentes para conformar los precursores y para expandir éstos para obtener los recipientes.

Un objetivo de la invención es mejorar los sistemas conocidos de obtención de recipientes.

Otro objetivo es hacer que los sistemas de fabricación de recipientes soplados sean más compactos.

Otro objetivo es mejorar las condiciones de conformación de un elemento semiacabado posicionado en la proximidad de la abertura de un molde conformador para conformar recipientes.

En un primer aspecto de la invención, se proporciona un procedimiento según la reivindicación 1.

En un segundo aspecto de la invención, se proporciona un aparato según la reivindicación 11.

Debido a estos aspectos de la invención, es posible formar recipientes a partir de productos semiacabados situados en un único molde conformador. Efectivamente, el producto semiacabado que se debe conformar se coloca en la abertura de los medios de molde, a continuación se conforma para obtener una pieza preformada y a continuación se expande esta pieza preformada sin que se tenga que extraer la pieza preformada de los medios de molde, como que ocurre por otra parte en los sistemas conformadores conocidos.

Además, es posible obtener un mejor control de la conformación a través del efecto de la conformación de dicha pieza preformada y la presencia de medios de tope que actúan sobre el producto semiacabado conjuntamente con los medios de punzón en un lado opuesto de este último.

Además, se consigue un sistema conformador particularmente compacto.

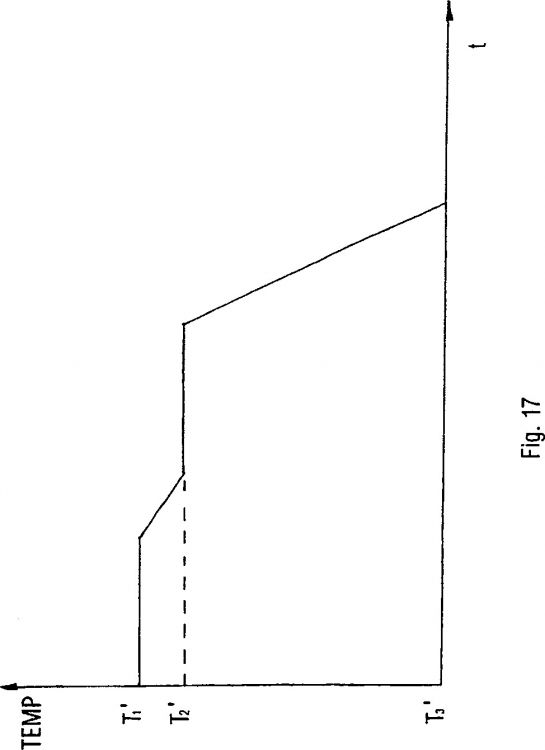

Además, se somete el material plástico a un solo ciclo de calentamiento que comprende un calentamiento y enfriamiento progresivos en varias etapas.

En particular, la invención permite obtener recipientes partiendo de una dosis de material plástico en estado pastoso.

En todos los casos citados anteriormente, el obtener una pieza preformada mediante conformación por compresión a partir del producto semiacabado permite mejorar la obtención subsiguiente del recipiente mediante conformación por soplado.

La etapa preliminar de obtener una pieza preformada provista de una geometría prefijada, por ejemplo, paredes de diferente grosor en distintos puntos de las piezas preformadas permite efectivamente evitar una fase de calentamiento diferente de la pieza preformada con anterioridad a la fase de expansión de ésta.

La ventaja de poder crear una pieza preformada y posteriormente expandirla resulta particularmente evidente en el caso del elemento de poco grosor y de la dosis de material plástico en estado pastoso, que tanto no podría someterse a una fase de expansión sin antes ser conformada como pieza preformada.

En el caso del cuerpo inyectado, es una cuestión de un elemento que es, estructuralmente, más similar a una pieza preformada. No obstante, también en este caso la conformación por compresión de una pieza preformada a partir del cuerpo inyectado proporciona ventajas significativas.

La obtención de una pieza preformada en dos fases (o sea, moldeo por inyección y posterior moldeo por compresión) permite efectivamente emplear material plástico provisto de un elevado peso molecular, que es muy apreciado para facilitar las operaciones de conformación por estiraje y soplado.

Cualesquiera defectos...

Reivindicaciones:

1. Procedimiento que comprende:

- expandir una pieza preformada (51) en unos medios de molde (2) para obtener un recipiente (4),

caracterizado porque antes de dicha expansión, se realiza la conformación por compresión de una dosis extrudida de material plástico (55) en un estado pastoso en dichos medios de molde (2) para obtener dicha pieza preformada (51).

2. Procedimiento según la reivindicación 1, en el que dicha conformación se produce en la proximidad de una abertura (24) de dichos medios de molde (2).

3. Procedimiento según la reivindicación 2, en el que dicha conformación comprende apretar dicha dosis (55) entre unos medios de punzón (40) y unos medios de tope (30) que forman parte de unos medios de matriz (8) de dichos medios de molde (2), estando dispuestos dichos medios de punzón (40) y dichos medios de tope (30) en la proximidad de dicha abertura (24).

4. Procedimiento según la reivindicación 3, en el que antes de dicha conformación, se disponen dichos medios de tope (30) en la proximidad de dicha abertura (24) para recibir dicha dosis (55).

5. Procedimiento según la reivindicación 3 ó 4, en el que después de dicha conformación, está previsto retirar dichos medios de tope (30) de dicha abertura.

6. Procedimiento según la reivindicación 5, en el que dicha retirada comprende mover dichos medios de tope (30) hasta que se defina parte de una cavidad (9) de dichos medios de matriz (8) situada en el lado opuesto de dicha cavidad (9) respecto a dicha abertura (24).

7. Procedimiento según cualquiera de las reivindicaciones 3 a 6, en el que dicha expansión comprende introducir un cabezal conformado (46) de dichos medios de punzón (40) a través de dicha abertura (24) hacia dichos medios de tope (30).

8. Procedimiento según cualquiera de las reivindicaciones 3 a 7, en el que dicha expansión comprende introducir un fluido conformador a través de dichos medios de punzón (40).

9. Procedimiento según cualquiera de las reivindicaciones 3 a 8, en el que dichos medios de tope (30) están configurados, de tal manera que cooperen para conformar una base (70) de un recipiente (4).

10. Procedimiento según cualquiera de las reivindicaciones 3 a 9, en el que dichos medios de tope (30) se posicionan a diferentes distancias de la parte superior de dichos medios de matriz (8) para conformar unos recipientes (4, 4') provistos de formatos que son correspondientemente diferentes entre sí.

11. Aparato que comprende:

- unos medios de molde de conformación (2),

- unos medios de punzón (40) para expandir una pieza preformada (51) en dichos medios de molde (2),

- unos medios de tope (30) que cooperan con dichos medios de punzón (40),

en el que dichos medios de punzón (40) y dichos medios de tope (30) definen una configuración en la cual dichos medios de punzón (40) y dichos medios de tope (30) cooperan para definir una unidad de conformación por compresión, y otra configuración en la cual dichos medios de punzón (40) y dichos medios de tope (30) cooperan para definir una unidad de moldeo por soplado en la cual se puede expandir dicha pieza preformada para obtener un recipiente, caracterizado porque en dicha unidad de conformación por compresión dicha pieza preformada (51) se puede obtener a partir de una dosis (55) extruida de material plástico en estado pastoso y dicha unidad de conformación por compresión está provista de una cavidad que presenta la misma forma de dicha pieza preformada (51).

12. Aparato según la reivindicación 11, en el que, en dicha configuración, dichos medios de tope (30) cooperan con unos medios de matriz (8) de dichos medios de molde (2) para definir dicha cavidad dentro de la cual dichos medios de punzón (40) pueden penetrar para prensar dicho material plástico contra unos medios de pared que interiormente delimitan dicha cavidad.

13. Aparato según la reivindicación 12, en el que, en dicha otra configuración, dichos medios de tope (30) cooperan con dichos medios de matriz (8) para definir otra cavidad dentro de la cual dichos medios de punzón (40) pueden penetrar para expandir dicha pieza preformada (51).

14. Aparato según la reivindicación 12 ó 13, en el que dichos medios de matriz (8) comprenden una abertura (24), definiendo dichos medios de punzón (40) y dichos medios de tope (30) dicha unidad de conformación por compresión en dicha abertura (24).

15. Aparato según la reivindicación 14, en el que dichos medios de tope (30) definen una parte de dicha cavidad, o de dicha otra cavidad, situada en el lado opuesto de dicha cavidad, o de dicha otra cavidad, respecto a dicha abertura (24).

16. Aparato según la reivindicación 14 ó 15, en el que dichos medios de punzón (40) comprenden un cabezal conformado (46) provisto de una dimensión transversal inferior a dicha abertura (24).

17. Aparato según cualquiera de las reivindicaciones 14 a 16, en el que dichos medios de tope (30) están configurados de tal manera que se reciba dicha dosis (55) sobre los mismos en la proximidad de dicha abertura (24).

18. Aparato según cualquiera de las reivindicaciones 11 a 17, en el que dichos medios de tope (30) están configurados de tal manera que cooperen para conformar una base (70) de un recipiente (4).

19. Aparato según cualquiera de las reivindicaciones 11 a 17, en el que dichos medios de tope (30) están subdivididos en unas partes (80, 82) realizadas para deslizarse en un sentido prefijado (A).

20. Aparato según la reivindicación 19, en el que dicho sentido prefijado (A) pasa por un eje longitudinal de dichos medios de molde (2).

21. Aparato según la reivindicación 19 ó 20, en el que dichas porciones comprenden una parte periférica (82) dispuesta coaxialmente alrededor de una parte central (80).

22. Aparato según la reivindicación 16, o según cualquiera de las reivindicaciones 17 a 21 cuando estén subordinadas a la reivindicación 16, en el que dicho cabezal conformado (46) está subdividido en unas piezas (200, 202) realizadas para deslizarse en otro sentido prefijado (A).

23. Aparato según la reivindicación 22, en el que dicho otro sentido prefijado (A) pasa por un eje longitudinal de dichos medios de molde (2).

24. Aparato según la reivindicación 22 ó 23, en el que dichas piezas comprenden una pieza externa (200) dispuesta coaxialmente alrededor de una pieza interna (202).

25. Aparato según la reivindicación 24, cuando la reivindicación 22 esté subordinada a la reivindicación 21, en el que dicha pieza interna (202) y dicha parte periférica (82) están configuradas, de tal manera que dicha pieza interna (202) sea susceptible de ser recibida en dicha parte periférica (82).

26. Aparato según cualquiera de las reivindicaciones 11 a 25, en el que dichos medios de punzón (40) comprenden unos medios de paso (48) para un fluido conformador.

27. Máquina conformadora rotativa que comprende por lo menos un aparato según cualquiera de las reivindicaciones 11 a 26.

Patentes similares o relacionadas:

Fabricación y utilización de productos no tejidos utilizando fibras en sección transversal en cinta para aplicaciones en vehículos, del 27 de Marzo de 2019, de Auria Solutions UK I Ltd: Un procedimiento de fabricación de un textil no tejido de automóvil moldeado que comprende: la provisión de fibras discontinuas planas que muestran una relación […]

Estructuras compuestas de película-espuma anisotrópicas, del 12 de Marzo de 2019, de Dow Global Technologies LLC: Una estructura compuesta de espuma-película multicapa que comprende de 5 a 300 capas, las capas alternando entre película y espuma, en donde cada una de […]

COMPLEJO DE LÁMINAS PLANAS, MÉTODO PARA LA OBTENCIÓN DE DICHO COMPLEJO, MÉTODO PARA LA FABRICACIÓN DE UN ENVASE Y MÉTODO PARA ENVASAR UN OBJETO, del 31 de Enero de 2019, de AINIA: La invención proporciona un complejo de láminas planas apiladas de manera sucesiva, diseñado para conformar un envase en una única operación; dicho complejo comprende al menos […]

Aparato para termo conformar recipientes de plástico, del 28 de Diciembre de 2018, de Mondini S.r.l: Un aparato para termo conformar recipientes de plástico que comprende:

una estación de recogida ;

un alimentador para alimentar […]

Aparato para termo conformar recipientes de plástico, del 28 de Diciembre de 2018, de Mondini S.r.l: Un aparato para termo conformar recipientes de plástico que comprende:

una estación de recogida ;

un alimentador para alimentar […]

Aparato para el termoformado de contenedores de plástico, del 26 de Diciembre de 2018, de Mondini S.r.l: Un aparato para el termoformado de contenedores de plástico que comprende: una estación de recolección ; un alimentador para […]

Instalación de limpieza para la limpieza de la pared interior de recipientes, del 24 de Mayo de 2017, de Hammelmann GmbH: Instalación de limpieza para la limpieza de la pared interior de recipientes con un líquido sometido a presión, el cual sale, en funcionamiento, […]

Procedimiento y dispositivo para fabricar un producto de material compuesto, del 15 de Febrero de 2017, de Varis, Juha: Procedimiento para fabricar un producto de material compuesto, en el que un producto intermedio se forma a partir de materia prima, incluyendo un material […]

Aparato y método de conformación, del 12 de Octubre de 2016, de ILLYCAFFE S.P.A.: Método para fabricar objetos conformando un material laminar termoformable, que comprende el conformado de dichos objetos por la […]