CILINDRO DE TRATAMIENTO DE MATERIALES PLANOS Y PROCEDIMIENTO PARA LA FABRICACION DE ESTE CILINDRO.

Cilindro (11) para un tratamiento de materiales planos por presión,

presentando sobre una infraestructura dura o un núcleo de cilindro (15) un forro (13) de papel o material textil de un espesor de varios centímetros, consistiendo el forro en una multitud de capas delgadas individuales como discos (13) de papel o material textil, que están enhebrados y compactados y/o comprimidos sobre la infraestructura o el núcleo del cilindro (15), caracterizado por una estructuración del forro (13), sobre la cual está aplicado un plástico líquido (30) como adhesivo y encima una capa de estabilización de material de fibras (35), que está embebida igualmente con plástico líquido (30)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05007346.

Solicitante: SCHAFER COMPOSITES GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BENZSTRASSE 40,71272 RENNINGEN.

Inventor/es: SOHL,CARSTEN, GRYNNERUP,PER.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Abril de 2005.

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- D21F3/08 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21F MAQUINAS DE FABRICAR PAPEL; METODOS DE PRODUCCION DEL PAPEL. › D21F 3/00 Sección de prensa de las máquinas de fabricar hojas continuas de papel. › Rodillos de presión.

- D21G1/02D

Clasificación PCT:

- D21F3/08 D21F 3/00 […] › Rodillos de presión.

- D21G1/02 D21 […] › D21G CALANDRIAS; ACCESORIOS PARA MAQUINAS DE FABRICAR EL PAPEL (bobinadoras o rebobinadoras para productos acabados, medios para ajustar los pliegues o extensiones en anchura B65H). › D21G 1/00 Calandrias (si no se trata nada más que del tratamiento de materias particulares, ver el lugar adecuado, p. ej. B29C 43/24, D06 ); Aparatos de alisado. › Rodillos; Sus palieres (en general F16C 13/00).

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Cilindro de tratamiento de materiales planos y procedimiento para la fabricación de este cilindro.

La invención se refiere a un cilindro o cilindro de calandra según el concepto genérico de la reivindicación 1, así como un procedimiento para la fabricación de un cilindro según el concepto genérico de la reivindicación 11.

En la maquinaria o en la técnica de procesamiento son usados frecuentemente unos dispositivos de tratamiento como estampas o superficie de estampado, prensas o también cilindros circulatorios que tienen una estructura multicapa. Esta estructura multicapa consecuentemente puede ser deseada para lograr determinadas propiedades o comportamientos de resistencia. Hay también casos, en los que los dispositivos de tratamiento ya existentes son retocados o modificados, por ejemplo son provistos de nuevas superficies. Dificultades surgen sobre todo, cuando sobre un forro o una infraestructura ya existente debe ser aplicada otra estructura de capas que desde el punto de vista de sus propiedades mecánicas no armoniza necesariamente o suscita dificultades.

Un ejemplo para ello son cilindros de calandra que presentan un forro como capa superior que consiste en material de papel o textil. Particularmente hay cilindros de calandra, cuyo forro consiste en una multitud de discos de material textil o de tejido de algodón, que están enhebrados sobre un núcleo de metal y están prensados fuertemente en dirección axial. Estos cilindros forman un forro o una superficie que presenta una cierta elasticidad y además por un lado es relativamente favorable y en caso de desgaste puede ser torneado ligeramente, para lograr nuevamente una superficie lisa e uniforme. Para poder emplear por ejemplo dichos cilindros existentes para estructurar un nuevo forro o sistema de capas, se ha intentado empujar un cilindro de metal preciso adecuado sobre la capa textil y a su vez aplicar encima una capa de por ejemplo plástico o goma. Aquí existe sin embargo el problema de que el tubo metálico en cuanto al diámetro debe adaptarse exactamente al diámetro de los cilindros, puesto que por lo contrario da lugar a problemas mecánicos.

Objetivo y solución

La invención se basa en la tarea de crear un cilindro inicialmente mencionado así como un procedimiento para la fabricación de un cilindro, con los cuales pueden evitarse los problemas del estado de la técnica y particularmente puede aplicarse otra estructura de capas de manera económica y técnicamente controlable sobre dispositivos de tratamiento existentes.

Este objetivo es resuelto mediante un cilindro con las características de la reivindicación 1 así como un procedimiento para la fabricación de un cilindro con las características de la reivindicación 11. Configuraciones ventajosas así como preferidas de la invención son objeto de las reivindicaciones ulteriores y en lo sucesivo vienen detalladamente descritas. El texto de las reivindicaciones se toma como contenido de la descripción haciendo referencia explícita. Las características en cuanto a la configuración técnica tanto del cilindro mismo como también del procedimiento coinciden parcialmente para ambos y sucesivamente se explican solamente una vez. Estas aclaraciones se refieren entonces tanto al cilindro como también al procedimiento.

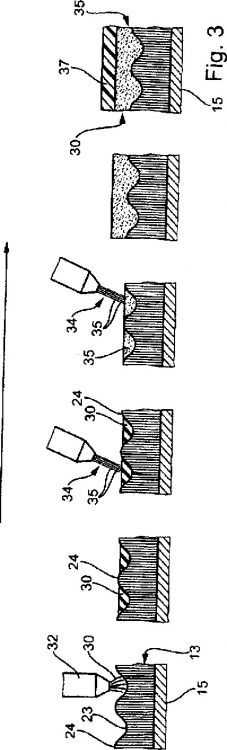

Según la invención, un cilindro presenta una infraestructura dura, sobre la cual se aplica un forro de papel o de material textil que presenta un cierto espesor, particularmente de varios centímetros. El forro consiste en una multitud de capas finas individuales de papel o de material textil. Éstas están compactadas o comprimidas para una cierta estabilidad de forma. Este forro de papel o de material textil es estructurado en su superficie. Sobre la misma está aplicado un plástico, particularmente un plástico líquido que tiene el efecto de un adhesivo y adicionalmente sirve para una unión mecánica, especialmente para la transmisión de una carga. Sobre ésta es aplicada a su vez una capa de estabilización de material de fibras. Esta igualmente está embebida con plástico que se endurece y forma junto al. material de fibras una capa estable reforzada con fibras.

Por consiguiente, mediante plástico y material de fibras puede ser formada una especie de capa intermedia que presenta por su parte una resistencia suficiente. Debido a la estructuración de la superficie del forro debajo a su vez se logra que el plástico pueda penetrar profundamente en el papel o el material textil y lo empapa al menos en un trozo. Así se logra una adherencia especialmente buena adicionalmente a esta estructuración misma y también una buena unión mecánica, especialmente para la transmisión de carga. Sobre todo en caso de papel o material textil, mediante una estructuración la superficie puede ser abierta, por decirlo de algún modo, de modo que pueda entrar un plástico líquido o adhesivo. Debido a la sucesiva capa de estabilización con material de fibra por un lado puede lograrse a su vez una superficie hasta cierto punto lisa del cilindro, de modo que la estructuración esté compensada de nuevo. Además, por el compuesto de material de fibras y de plástico, es decir, adhesivo, se logra, como es sabido, una capa estable.

En particular, el cilindro es preferiblemente un cilindro de calandra, o se utiliza uno de este tipo para fabricar un cilindro nuevo con el procedimiento descrito. Dicho cilindro, una vez acabado como cilindro de calandra, puede formar con un contracilindro metálico un mecanismo de cilindros, por ejemplo para alisar superficies de papel. Para ello puede aplicarse a continuación sobre la capa de estabilización previamente descrita un revestimiento que consiste ventajosamente en plástico o goma. Este puede presentar un espesor de algunos milímetros hasta pocos centímetros y en cuanto a la dureza así como otras propiedades puede ser adaptado al uso deseado.

Como material textil se ofrece ventajosamente el algodón. Particularmente el material textil consiste en un tejido de algodón, como se usa también para pantalones tejanos o similares. Esto permite una disponibilidad relativamente favorable. Otras posibilidades son partes de lana o también fibras sintéticas en el material textil, por ejemplo bajo la denominación Nomex.

Una infraestructura del cilindro es preferiblemente metálica para una resistencia suficiente. De especial preferencia es un núcleo de metal macizo o hueco que forma en caso de un cilindro también el eje giratorio.

Discos de papel o material textil pueden ser aplicados sobre una infraestructura o en el caso de un cilindro pueden ser enhebrados sobre un núcleo de cilindros y forman así el forro. Para ello se compactan y se comprimen, en el caso de un cilindro ventajosamente en los extremos mediante elementos tensores, que pueden ser por ejemplo tuercas por enroscar encima.

La estructuración de la superficie del forro puede presentar por ejemplo unas acanaladuras que pueden presentar en dependencia del espesor del forro y otros requisitos una profundidad variable. Esta profundidad puede estar entre 3 mm y 20 mm, por ejemplo algo por debajo de 10 mm. Es considerado ventajoso, cuando está prevista una estructuración uniforme y unitaria, es decir, por ejemplo solamente acanaladuras. Estas pueden estar previstas en total con la misma distancia, siendo ventajosamente estrechamente adyacentes. Mediante una aplicación a ser posible directa seguida de las acanaladuras, su número por unidad de superficie se vuelve a ser posible grande y por lo tanto también su efecto mejorando la adherencia. Igualmente se puede mejorar por ello la unión mecánica, con la que se ocasiona la transmisión de carga. Así, las cargas mecánicas de la capa exterior se pueden transmitir al núcleo de los cilindros.

Una estructuración de la superficie se prevé preferiblemente de manera que solamente se extienda en dirección de circulación o no presente ningún o solamente un componente longitudinal escaso principalmente en dirección del eje del cilindro. Por ello se podría provocar de otro modo en los cilindros rotatorios a partir de una presión a lo largo de la línea de contacto de dos cilindros de un mecanismo de cilindros de calandra, un efecto de fuerza o de movimiento del forro superior con inversión en dirección longitudinal del eje, lo que naturalmente debe ser evitado. Las acanaladuras por consiguiente discurren esencialmente o exclusivamente de manera ventajosa en dirección de circulación como acanaladuras circulares cerradas en sí mismas. También es posible prever un surco a modo de una rosca de tornillo. De ese modo se logran aún las propiedades previamente citadas, aunque no sean tan buenas.

Reivindicaciones:

1. Cilindro (11) para un tratamiento de materiales planos por presión, presentando sobre una infraestructura dura o un núcleo de cilindro (15) un forro (13) de papel o material textil de un espesor de varios centímetros, consistiendo el forro en una multitud de capas delgadas individuales como discos (13) de papel o material textil, que están enhebrados y compactados y/o comprimidos sobre la infraestructura o el núcleo del cilindro (15), caracterizado por una estructuración del forro (13), sobre la cual está aplicado un plástico líquido (30) como adhesivo y encima una capa de estabilización de material de fibras (35), que está embebida igualmente con plástico líquido (30).

2. Cilindro según la reivindicación 1, caracterizado por el hecho de que es un cilindro de calandra (11) para su uso con un contracilindro metálico, estando formado preferiblemente para alisar superficies de papel.

3. Cilindro según la reivindicación 1, caracterizado por el hecho de que el material textil (13) presenta o consiste en algodón.

4. Cilindro según una de las reivindicaciones anteriores, caracterizado por el hecho de que los discos (13) están mantenidos comprimidos sobre la infraestructura o el núcleo del cilindro (15) mediante elementos tensores (17).

5. Cilindro según una de las reivindicaciones anteriores, caracterizado por el hecho de que la estructuración presenta acanaladuras (23), particularmente con una profundidad de 3 mm a 20 mm, estando previstas de preferencia esencialmente sólo acanaladuras y estas en total están dispuestas con la misma distancia las unas de las otras y estrechamente adyacentes, en particular directamente contiguas.

6. Cilindro según la reivindicación 2, caracterizado por el hecho de que la estructuración está realizada sin extensión longitudinal en dirección del eje del cilindro (11), presentando de preferencia acanaladuras (23) que discurren exclusivamente en sentido de giro.

7. Cilindro según una de las reivindicaciones anteriores, caracterizado por el hecho de que la estructuración presenta agujeros (26) que en particular son aproximadamente del mismo tamaño y/o están distribuidos uniformemente.

8. Cilindro según una de las reivindicaciones anteriores, caracterizado por el hecho de que el material de fibras (35) consiste en fibras de refuerzo y está aplicado preferiblemente en forma de rovings (34), siendo preferiblemente uno del grupo siguiente: fibra de vidrio, fibra de carbón, fibra de aramida, fibra de boro.

9. Cilindro según una de las reivindicaciones anteriores, caracterizado por el hecho de que la superficie de la capa de estabilización es esencialmente lisa sin una estructuración, siendo su espesor preferiblemente de algunos mm hasta unos pocos cm.

10. Cilindro según una de las reivindicaciones anteriores, caracterizado por el hecho de que sobre la superficie de la capa de estabilización está aplicado un forro (37) de material de polímero, preferiblemente de plástico o goma, en particular con un espesor de algunos mm hasta unos pocos cm.

11. Procedimiento para la fabricación de un cilindro (11) para un tratamiento de materiales planos por presión, que presenta sobre una infraestructura dura o un núcleo de cilindros (15) un forro de papel o material textil de un espesor de varios centímetros, consistiendo el forro en una multitud de capas delgadas individuales como discos (13) de papel o material textil, que están enhebrados y luego compactados y/o comprimidos sobre la infraestructura o el núcleo de cilindros (15), caracterizado por el hecho de que el forro (13) se estructura en su superficie (19), siendo a continuación embebido con plástico líquido (30) como adhesivo y encima se aplica un material de fibras (35), el cual igualmente está embebido con plástico líquido (30) y tras su endurecimiento forma una capa de estabili-zación.

12. Procedimiento según la reivindicación 11, caracterizado por el hecho de que para la estructuración se aplican acanaladuras (23) que son de preferencia esencialmente equidistantes y son del mismo tamaño, siendo aplicadas en particular cada vez directamente contiguas.

13. Procedimiento según la reivindicación 11 o 12, caracterizado por el hecho de que se introducen acanaladuras (23) por giro del cilindro (11), siendo aplicadas preferiblemente como acanaladuras individuales con extensión en dirección perimetral y no como acanaladura única continua a modo de una rosca de tornillo.

14. Procedimiento según una de las reivindicaciones 11 a 13, caracterizado por el hecho de que directamente después de la aplicación del plástico (30) como adhesivo sobre el forro estructurado (13) se aplica el material de fibras (35) antes de que el plástico esté endurecido, siendo aplicado en particular el material de fibras igualmente embebido en plástico y preferiblemente en forma de rovings (34).

15. Procedimiento según una de las reivindicaciones 11 a 14, caracterizado por el hecho de que sobre cada punto del forro (13) se extienden al menos unos pocos mm de espesor de la capa de material de fibras (35).

16. Procedimiento según una de las reivindicaciones 11 a 15, caracterizado por el hecho de que el material de fibras (35) se aplica de tal manera que a continuación haya una superficie esencialmente lisa y/o uniforme del cilindro (11).

17. Procedimiento según una de las reivindicaciones 11 a 16, caracterizado por el hecho de que sobre la superficie de la capa de estabilización se aplica un forro (37) de un material de polímero, preferiblemente de plástico o goma, particularmente con un espesor de algunos mm hasta unos pocos cm.

Patentes similares o relacionadas:

Rodillo prensador con zona de contacto extendida para máquina de fabricación de papel y procedimiento para la fabricación de papel tisú, del 17 de Mayo de 2017, de Valmet Aktiebolag: Rodillo prensador con zona de contacto extendida que comprende una camisa flexible que forma un bucle alrededor de al menos un cuerpo […]

Aditivos para la fabricación de papel para la mejora de la liberación del cilindro, del 26 de Octubre de 2016, de Solenis Technologies Cayman, L.P: Un método para reducir la adhesión de una banda de papel a un cilindro de prensa y mejorar la liberación de la superficie del cilindro en procedimientos […]

Revestimiento de cilindro de fabricación de papel y método para su producción, del 19 de Octubre de 2016, de ALBANY INTERNATIONAL CORP.: Un método para fabricar una cubierta de rodillo para uso en un rodillo utilizado en la producción de papel y productos de papel, comprendiendo dicho método las etapas […]

Revestimiento de cilindro, del 23 de Diciembre de 2015, de VOITH PATENT GMBH: Revestimiento de cilindro, especialmente para uso en un dispositivo de fabricación o afinamiento de una banda de material fibroso, tal como una banda […]

UN RODILLO METÁLICO REFORZADO ÚTIL PARA LA FABRICACIÓN DE PRODUCTOS DE ACERO, del 3 de Julio de 2014, de UNIVERSIDAD DE CONCEPCION: Un rodillo metálico reforzado, útil para la fabricación de productos de acero que comprende al menos los siguientes componentes: un cuerpo […]

Cubierta de rodillo de superficie ranurada y método de fabricación, del 26 de Febrero de 2014, de ALBANY INTERNATIONAL CORP.: Un método para fabricar una cubierta de rodillo para su uso en un rodillo utilizado en la producción de papel yproductos de papel, comprendiendo dicho método las […]

Correa de superficie ranurada y método de fabricación, del 28 de Noviembre de 2012, de ALBANY INTERNATIONAL CORP.: Un método para fabricar una correa para su uso en la producción de papel y productos de papel, comprendiendodicho método las etapas de: proporcionar una estructura […]

AGENTE ANTIENSUCIAMIENTO PARA MÁQUINAS DE FABRICACIÓN DE PAPEL Y PROCEDIMIENTO PARA IMPEDIR MANCHAS CON LA UTILIZACIÓN DEL MISMO, del 14 de Febrero de 2011, de MAINTECH CO., LTD.: Utilización de un agente para impedir la contaminación de máquinas de fabricación de papel, para suministro directo y continuo a superficies […]

AGENTE ANTIENSUCIAMIENTO PARA MÁQUINAS DE FABRICACIÓN DE PAPEL Y PROCEDIMIENTO PARA IMPEDIR MANCHAS CON LA UTILIZACIÓN DEL MISMO, del 14 de Febrero de 2011, de MAINTECH CO., LTD.: Utilización de un agente para impedir la contaminación de máquinas de fabricación de papel, para suministro directo y continuo a superficies […]