PROCEDIMIENTO PARA LA FABRICACION DE ENVASES MOLDEADOS DE EMPAQUETADO.

Conformación en frío de materiales en embalaje compuesto para pastillas/píldoras tiene una sucesión de matrices inferiores y matrices que proporcionan una acción de estampación para obtener la profundidad requerida sin arrugas.

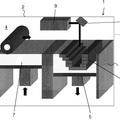

Para dar formar a los envases a partir de un material compuesto de aluminio/plástico, en una operación de formación en frío, el material se conforma inicialmente mediante una matriz de principal (6) o una matriz con una superficie de conformación con un coeficiente de fricción bajo contra el material de envase. La primera etapa da forma al envase hasta un 100% de la profundidad final. Matrices similares y adicionales (6) proporcionan etapas de estampación adicionales para dar al envase al menos 100% de la profundidad final. La superficie de la primera matriz (6), y las posteriores matrices tiene una fricción mínima de 0.05 y máxima de 2.1. Las matrices son idénticas, o la primera matiz se utiliza para todas las etapas de estampación, con la misma fricción.Las matrices posteriores pueden tener una diferente geometría de la primera matriz (6). En la primera etapa de estampación, la matriz (6) da forma l envase hasta un 90% de la profundidad final, o hasta un 70% (preferentemente hasta 50%) . La segunda etapa de estampación da al envase entre 100 y 15% (preferentemente 103-110%) de la profundidad final. La matriz o las matrices (6) para la primera etapa de estampación tienen un radio de bode entre la base de matriz y las paredes laterales de la matriz de entre 0.1 y 5.0 (preferentemente entre 0.5 y 1.5) mm. La matriz o las matrices (6) para la segunda etapa de estampación tienen una transición cónica multietapa entre la base de matriz y las paredes laterales de la matriz. El material compuesto (20) está mantenido por una estampa inferior (1) y un retenedor (5). Un número de matrices telescópicas (6) se deslizan una tras otra dentro de unas cavidades (8) en la estampa inferior (para dar forma al material (20). Una matriz inicial (1),que puede bajarse a una estructura de anillo para dar forma al material en la estampa inferior (1), que se retrae después de la primera estampación para que una segunda matriz se deslice a través del anillo para la segunda estampación. El material (20) puede avanzar por pasos a través de dos estampas inferiores (1), con la primera y la segunda estampación formada una tras otra., para proporcionar la forma de envase final. La invención se refiere también a A) un conjunto con una estampa inferior (1) un retenedor (5) para fijar el material compuesto (20) en los bordes (11, 12). El material es soportado en el resalte (13) de la estampa inferior (1) durante la estampación, donde la superficie del resalte (3) es de 0.1-10.0 mm inferior al borde (11) de la estampa inferior (1, donde el material compuesto (20) se desliza o es retirado de ésta, B) un material de envase compuesto que tiene capas de aluminio flanqueadas por capas de plástico o revestimientos con espesores de capa de 25-60 mum. Sus características preferidas son para A) la superficie de las matrices (6) es de un material con coeficiente de fricción bajo o lo contiene; para B) el envase conformado tiene al menos una cavidad estampada con una relación diámetro:radio de 1.9-5. (preferentemente 2.1-2.6) w de entre 0.1 y 5.0 (preferentemente ente0.5 y 1.5) mm.

Tipo: Resumen de patente/invención.

Solicitante: ALUSUISSE TECHNOLOGY & MANAGEMENT AG.

Nacionalidad solicitante: Suiza.

Dirección: BADISCHE BAHNHOFSTRASSE 16,8212 NEUHAUSEN AM RHEINFALL.

Inventor/es: OSTER, HEINZ, ZEITER, PATRIK.

Fecha de Publicación: .

Fecha Concesión Europea: 10 de Diciembre de 2003.

Clasificación Internacional de Patentes:

- B29C51/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › Termoformación combinada con un preestirado, p. ej. preestirado biaxial.

- B29C51/08 B29C 51/00 […] › Embutido profundo o conformación en moldes de dos partes, es decir, utilizando únicamente medios mecánicos.

- B29C51/14 B29C 51/00 […] › de preformas o de hojas multicapas.

- B29C67/00 B29C […] › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]