VIDRIO DE SILICATO PARA LA MODIFICACIÓN DE MATERIALES CERÁMICOS Y USO DE ESTE TIPO DE VIDRIO DE SILICATO.

Vidrio de silicato para la modificación de materiales cerámicos,

sobre todo de materiales basados en tipos de cerámica de feldespato naturales, caracterizado por haberse obtenido el vidrio de silicato fundiendo óxidos sintéticos de gran pureza y haber sido triturado convirtiéndolo en polvo con un tamaño granular entre 20 y 30 μm o un tamaño granular entre 25 y 35 μm

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2001/001287.

Solicitante: MERZ DENTAL GMBH.

Nacionalidad solicitante: Alemania.

Dirección: EETZWEG 20 24321 LUTJENBURG ALEMANIA.

Inventor/es: MÖNKMEYER,Ulrich.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Abril de 2001.

Clasificación Internacional de Patentes:

- A61K6/06

- C03C12/00 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › Polvo de vidrio (C03C 8/02 tiene prioridad ); Composiciones para bolas de vidrio.

- C03C8/02 C03C […] › C03C 8/00 Esmaltes; Vidriados; Composiciones de sellado por fusión constituidas de fritas vítreas conteniendo aditivos. › Composiciones de vidrio fritado, es decir, molidas o en forma de polvo.

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Vidrio de silicato para la modificación de materiales cerámicos y uso de este tipo de vidrio de silicato.

La invención hace referencia a un vidrio de silicato para la modificación de materiales cerámicos, sobre todo de materiales basados en tipos de cerámicas de feldespato naturales, así como al uso de dicho vidrio de silicato para la adición a materiales cerámicos, sobre todo a materiales basados en tipos de cerámicas de feldespato naturales.

Cada vez son más los campos de aplicación de los materiales cerámicos. Debido a su dureza extrema, pero también a su aspecto desplazan en parte el uso de materiales metálicos o sirven para el recubrimiento de bases metálicas. Un ejemplo clásico de una aplicación del género son los dientes artificiales, empleándose entre otros para coronas o puentes en el ámbito dental. No obstante, existen múltiples aplicaciones diversas que cada vez son más.

Los materiales cerámicos presentan el inconveniente de que su resistencia mecánica se encuentra por debajo de los valores calculados teóricamente en el factor 100. Un motivo al respecto reside en las microfisuras postuladas por la teoría de Griffith sobre mecánica de fractura. Se hallan presentes en vidrios y cerámicas con hasta 1000 fisuras por cm2 y no son visibles sin el uso de dispositivos ópticos auxiliares debido a su tamaño de aprox. 3 a 6 μm.

Sobre todo tras el mecanizado de materiales cerámicos, como por ejemplo mediante fresado, dichas fisuras aparecen aumentadas. No obstante, también en el recubrimiento de otros materiales con vidrios o cerámicas se forman fisuras, ya que por norma se producen diversas dilataciones térmicas de la cerámica y del material de base. Así pues, la cocción de materiales cerámicos, por ejemplo sobre bases metálicas, resulta problemática. Ya que de por sí los cambios térmicos con una reducida diferencia de temperaturas pueden dar lugar a la fisuración, las denominadas fisuras tardías también aparecen con posterioridad, produciéndose el envejecimiento del material.

Por lo tanto, en los procesos convencionales se intenta utilizar materiales con la máxima proximidad posible en los coeficientes de dilatación térmica y compensar las diferencias mediante ciclos de tiempo-temperatura en la cocción.

Si existen fisuras visibles o la estabilidad de la pieza de trabajo se ve fuertemente reducida por microfisuras, ésta quedará inservible, habiendo de considerarla como pieza desechada. Para mantener unos resultados aprovechables deben controlarse simultáneamente numerosos parámetros diversos. Únicamente personas de gran experiencia logran un nivel de calidad satisfactorio. Además es necesaria una importante inversión en términos de equipos y de trabajo, que carga considerablemente la contabilidad de costes del fabricante.

Otro problema que se plantea en el recubrimiento superficial de una base metálica con un material cerámico, como por ejemplo en la fabricación de dientes artificiales utilizados para coronas o puentes, reside en la unión entre la estructura base metálica y el material de recubrimiento cosmético. Los procedimientos convencionales permiten únicamente una unión por zonas entre las superficies de metal y de cerámica. Por lo tanto, en los espacios intermedios pueden penetrar líquidos, debilitando la unión y pudiendo descolorarse la cerámica.

Con el documento WO 97/45377A se toma conocimiento de un compuesto de vidrio de silicato para la modificación de materiales cerámicos, con el que se pueden modificar las propiedades de conocidos materiales cerámicos y sobre todo de cerámicas dentales. Dicho compuesto de vidrio de silicato se ha de triturar hasta obtenerse polvo de un tamaño medio de partículas entre 8 y 12 μm y someterlo a procesamiento subsiguiente. Ahora bien, a partir de dicho polvo no puede fabricarse ningún producto que permita ser procesado con los procedimientos dentales convencionales. Además, la aplicación queda limitada a unos pocos materiales cerámicos.

El objetivo de la invención consiste en especificar un vidrio de silicato para la modificación de materiales cerámicos con el que puedan mejorarse las propiedades de conocidos materiales cerámicos, sobre todo de tipos de cerámicas de feldespato naturales.

El objetivo queda resuelto, según la invención, con un vidrio de silicato para la modificación de materiales cerámicos caracterizado por haberse obtenido fundiendo óxidos sintéticos de gran pureza y haber sido triturado convirtiéndolo en polvo con un tamaño granular entre 20 y 30 μm o un tamaño granular entre 25 y 35 μm.

Los materiales cerámicos convencionales siempre se obtienen a partir de feldespato natural. Los materiales de partida naturales son sometidos a una intensa limpieza. No obstante siempre quedan impurezas. De este modo aparecen zonas cristalinas que dan lugar a microfisuras a través de tensiones mecánicas en caso de variaciones térmicas o mecanizado.

El vidrio de silicato según la invención no presenta zonas cristalinas, ya que se obtiene a partir de óxidos sintetizados de gran pureza. Por lo tanto cabe descartar las impurezas.

Asimismo, el vidrio de silicato según la invención, que en primer lugar se presenta como masa amorfa de vidrio, se tritura obteniéndose polvo de un tamaño granular entre 20 y 30 μm o entre 25 y 35 μm. Este polvo permitirá modificar con éxito un material cerámico, sobre todo aquel basado en tipos de cerámicas de feldespato naturales. El tamaño granular uniforme entre 20 y 30 μm o entre 25 y 35 μm permite obtener una distribución homogénea del vidrio de silicato según la invención en la modificación de materiales cerámicos. En los materiales cerámicos convencionales, las zonas cristalinas asociadas ya existentes se ven reducidas y aisladas con éxito, de manera que la fisuración se ve limitada considerablemente.

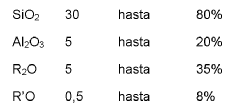

El tamaño granular a elegir también depende del material a modificar. Según el material cerámico, un tamaño granular uniforme del vidrio de silicato según la invención entre 20 y 30 μm o entre 25 y 35 μm se perfila especialmente idóneo para originar este efecto. Para el vidrio de silicato según la invención se utilizan preferentemente los óxidos sintéticos señalados a continuación en los porcentajes también indicados, tomando como base el peso:

R corresponde a uno o varios metales alcalinos, preferentemente sodio o potasio, y R' a uno o varios metales alcalinotérreos, preferentemente calcio o magnesio.

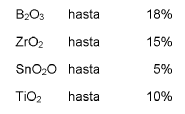

En un compuesto preferido, el vidrio de silicato según la invención, tomando como base el peso, sigue conteniendo uno o varios de los siguientes componentes:

Preferentemente, el porcentaje de al menos uno de estos componentes es igual o superior al 0,5% del peso.

El vidrio de silicato según la invención puede llevar incorporados pigmentos colorantes triturados para mejorar el aspecto de la superficie y mejorar la estabilidad cromática en procesos de cocción. Los pigmentos colorantes son pulverizados obteniéndose preferentemente un tamaño granular por debajo de 20 μm de diámetro.

El vidrio de silicato según la invención presenta un punto de fusión bajo. Esto es deseable sobre todo para el recubrimiento de una base con un material cerámico, para que la estructura del material de base no resulte dañada por una acción excesiva del calor.

Además, el vidrio de silicato según la invención presenta un alto poder mojante, necesario en el recubrimiento, p., ej., de un material de base metálico. De este modo se mejora la unión por zonas del recubrimiento cerámico con el material de base. Se facilita una unión en toda la superficie. El recubrimiento es duradero e incluso tras un espacio de tiempo prolongado sigue manteniendo un aspecto atractivo.

Además, el vidrio de silicato según la invención cuenta con una elevada resistencia a los ácidos.

En función del compuesto del vidrio de silicato se puede alcanzar un coeficiente de dilatación térmica prefijado. Por tanto, dicho coeficiente se puede controlar con mayor exactitud que hasta la fecha mediante la selección correspondiente del compuesto de vidrio de silicato y...

Reivindicaciones:

1. Vidrio de silicato para la modificación de materiales cerámicos, sobre todo de materiales basados en tipos de cerámica de feldespato naturales, caracterizado por haberse obtenido el vidrio de silicato fundiendo óxidos sintéticos de gran pureza y haber sido triturado convirtiéndolo en polvo con un tamaño granular entre 20 y 30 μm o un tamaño granular entre 25 y 35 μm.

2. Vidrio de silicato según reivindicación 1 caracterizado por contener los siguientes componentes tomando como base el peso:

donde R corresponde a uno o varios metales alcalinos, preferentemente sodio o potasio, y R' a uno o varios metales alcalinotérreos, preferentemente calcio o magnesio.

3. Vidrio de silicato según una de las reivindicaciones 1 ó 2 caracterizado por contener uno o varios de los siguientes componentes tomando como base el peso:

4. Vidrio de silicato según reivindicación 3 caracterizado por contener, al menos, uno de los componentes B2O3, ZrO2, SnO2 o TiO2 en un porcentaje de 0,5% tomando como base el peso.

5. Vidrio de silicato según una de las reivindicaciones 1 a 4 caracterizado por la adición de pigmentos colorantes al vidrio de silicato.

6. Vidrio de silicato según reivindicación 5 caracterizado por la trituración de los pigmentos colorantes, preferentemente con un tamaño granular por debajo de 20 μm.

7. Utilización de un vidrio de silicato según una de las reivindicaciones 1 a 6 a efectos de adición para materiales cerámicos, sobre todo para materiales a base de tipos de feldespato naturales con un porcentaje del 2 al 25% del peso.

8. Utilización de un vidrio de silicato según una de las reivindicaciones 1 a 7 para el tratamiento posterior de una pieza de trabajo de cerámica caracterizado por la aplicación del vidrio de silicato sobre la pieza de trabajo a tratar y por la cocción del mismo a una temperatura inferior a los 880ºC, especialmente en un rango entre 680ºC y 850ºC.

Patentes similares o relacionadas:

Cuerpo cerámico y proceso para la preparación del mismo, del 5 de Junio de 2019, de VITA ZAHNFABRIK H. RAUTER GMBH & CO. KG: Un proceso para la preparación de implantes dentales cerámicos que tienen una superficie para mejorar la osteointegración, en donde se realizan las siguientes etapas de proceso […]

Material dental de larga duración con propiedades de transparencia mejoradas, del 27 de Febrero de 2019, de KULZER GMBH: Material dental, que comprende (a) al menos un componente monomérico y/o polimérico endurecible y (b) al menos un componente de material […]

Remineralización de tejido calcificado, del 17 de Mayo de 2017, de REMINOVA LTD: Un agente de remineralización para su uso en un método para el tratamiento de caries dental y/o fluorosis dental en un mamífero, en el que […]

Método para fabricar restauraciones de endodoncia, ortodoncia y directas que tienen una red de cerámica infiltrada, del 11 de Enero de 2017, de TRUSTEES OF BOSTON UNIVERSITY: Un procedimiento para preparar un material de relleno directo que comprende: moler un bloque de cerámica infiltrada con resina para formar […]

Composición de sellado endodóntico, del 2 de Noviembre de 2016, de Septodont ou Septodont SAS ou Specialites Septodont: Una composición dental que se obtiene de la mezcla de: - una fase sólida, que comprende de 30 a 80 % de al menos un polvo derivado del calcio seleccionado de silicato tricálcico […]

Composición curable para fines dentales, del 17 de Agosto de 2016, de Kuraray Noritake Dental Inc: Composición curable para uso dental, que comprende un monómero polimerizable, partículas inorgánicas (A) que tienen formas irregulares y un tamaño […]

Composición de cemento para uso dental, del 27 de Julio de 2016, de Septodont ou Septodont SAS ou Specialites Septodont: Composición que comprende: - de un 5% a un 65%, en peso con respecto al peso total de la composición, de cristales de silicato de calcio; - de un 1% […]

Multicomponentes pastosos para cementos fosfocálcicos inyectables, del 20 de Mayo de 2015, de ECOLE POLYTECHNIQUE FEDERALE DE LAUSANNE (EPFL): Procedimiento de fabricación de un cemento fosfocálcico destinado a ser inyectado, que se obtiene mediante la mezcla de por lo menos dos componentes iniciales, […]