UTILLAJE PARA EXTRUDIR MATERIALES PLASTICOS Y/O ELASTOMEROS.

Utillaje para extrudir materiales plásticos y/o elastómeros, que comprende una pluralidad de discos (1-4) que están unidos formando un bloque que tienen una pluralidad de orificios pasantes de paso regulable mediante válvulas de regulación de flujo (5),

teniendo cada disco (1-4) una cara superior (1''-4'') configurada para recibir un flujo de material a extrudir y una cara inferior (1''''-4'''') que comprenden una pluralidad de cajeados y orificios operativamente configurados para reconducir el flujo de material hacia determinadas zonas de los discos (1-4), teniendo el disco superior (1) orificios con la geometría aproximada de un perfil a extrudir y el disco inferior (4) orificios con la geometría exacta del perfil a extrudir

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200701812.

Solicitante: PERTECA, S.L.

Nacionalidad solicitante: España.

Provincia: LA RIOJA.

Inventor/es: LANZA GOMEZ,ALFONSO.

Fecha de Solicitud: 28 de Junio de 2007.

Fecha de Publicación: .

Fecha de Concesión: 12 de Abril de 2010.

Clasificación Internacional de Patentes:

- B29C47/12

- B29C47/16

Clasificación PCT:

- B29C47/12

- B29C47/16

Fragmento de la descripción:

Utillaje para extrudir materiales plásticos y/o elastómeros.

Objeto de la invención

La presente invención se refiere a un utillaje para extrudir materiales plásticos y/o elastómeros que tiene aplicación en la industria dedicada a la fabricación de utillaje, elementos, aparatos y dispositivos auxiliares para la obtención de perfiles de materiales plásticos y elastómeros de elevada precisión, todo ello de manera automatizada y fácilmente ajustable, con la consiguiente reducción de costes de producción y tiempos de fabricación.

Antecedentes de la invención

En la actualidad son conocidos aparatos que permiten obtener una hilera de un determinado material mediante operaciones de extrusión a partir de un bloque de dicho material, para lo cual dichos aparatos tienen un funcionamiento parcialmente automatizado, si bien requieren de una serie de operaciones manuales, sobre todo de ajuste, por parte de un operario cualificado y con experiencia, hasta obtener piezas con tolerancias dimensionales aceptables.

A menudo, en los útiles utilizados en la actualidad, se introduce el material a extrudir directamente en un conducto cuya sección transversal tiene la forma final del perfil de la pieza a obtener. El problema que se produce en este tipo de aparatos es que debido a la plasticidad de este tipo de materiales, que suelen ser plásticos o elastómeros, y a la complejidad de las formas que suelen tener las secciones transversales de este tipo de piezas, unido a la elevada precisión que se requiere en dichas geometrías, no se produce un llenado completo y adecuado de todas las zonas o partes de la sección transversal de la pieza, con lo que resultan piezas defectuosas, o en el mejor de los casos piezas cuyas medidas están fuera de tolerancias.

Además este tipo de aparatos requieren costosos moldes y piezas de matricería que necesitan operaciones de mecanizado posterior hasta la obtención de piezas con las dimensiones finalmente requeridas, siguiendo un método de ensayo y error, que además de artesanal, resulta lento y costoso.

Estos aparatos presentan una serie de inconvenientes, precisamente como consecuencia de requerir dichas actuaciones de ajuste manual, lo que repercute en que el tiempo de fabricación de las piezas así como los costes de producción sean excesivamente elevados, al requerir la intervención de personal cualificado con mucha experiencia para el ajuste del utillaje de extrusión, de cara a conseguir piezas con tolerancias aceptables, estando sujeto todo el proceso de ajuste a posibles imprecisiones por parte del personal.

Descripción de la invención

La presente invención se refiere a un utillaje para extrudir materiales plásticos y/o elastómeros, que permite obtener perfiles únicamente mediante medios mecánicos y automatizados, sin la necesidad de una actuación manual por parte de un operario cualificado, con lo que se reducen los tiempos y costes de producción, a la vez que se elimina la imprecisión que dicha intervención manual supone.

La reducción de costes de producción anteriormente referida se refleja en una reducción del material residual sobrante e inutilizable que se produce durante la fabricación de la pieza con los útiles actualmente empleados, así como en una reducción del tiempo requerido en el ajuste del utillaje para la obtención de dicha pieza final, puesto que no se requiere ningún otro medio que no sea mecánico.

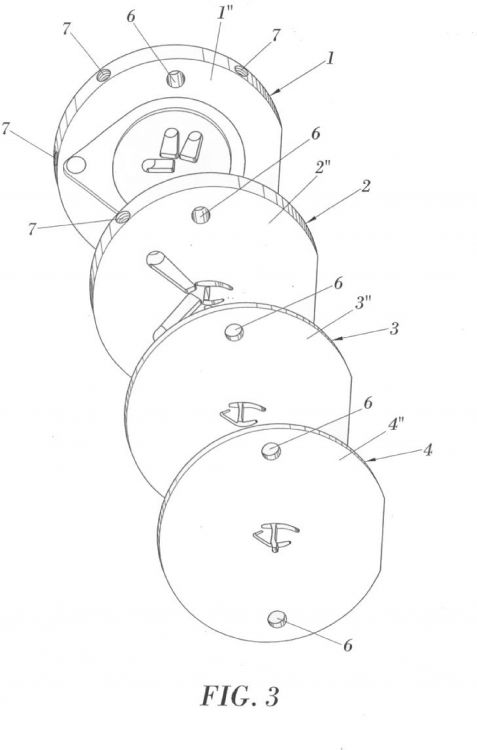

De acuerdo con la invención, el utillaje para extrudir materiales plásticos y/o elastómeros comprende una pluralidad de discos que están unidos formando un bloque, de forma que los discos quedan en posición horizontal estando configurados para recibir un flujo de material a extrudir, que puede ser un material plástico o un elastómero, y ser montados en colaboración con un cabezal de un equipo de extrusión.

Los discos tienen una pluralidad de orificios pasantes, cuyo paso es regulable mediante válvulas de regulación de flujo que están situadas o alojadas en canales de regulación que tienen los discos, preferentemente los discos superiores por los que pasa inicialmente el flujo de material. Dichos canales de regulación son canales ciegos dispuestos en el canto de los discos. Los orificios del disco superior tienen la geometría aproximada del perfil a extrudir, o simplemente orificios de gran diámetro, mientras que el disco inferior tiene orificios con la geometría exacta del perfil a extrudir.

Cada disco tiene una cara superior o cara de entrada, que está configurada para recibir el flujo del material a extrudir, y una cara inferior, comprendiendo dichas caras superior e inferior una pluralidad de cajeados y orificios que están operativamente configurados para reconducir el flujo de material hacia determinadas zonas de los discos.

En disco superior tiene una cara superior que tiene una pluralidad de orificios de entrada de material que están operativamente distribuidos de forma especial con el objeto de conseguir la geometría de la pieza a obtener, estando su número y su tamaño operativamente configurados para tal fin.

En cada disco, la cara de entrada es diferente a la cara inferior o cara de salida, por la que los conductos u orificios del disco desembocan en una pluralidad de canales configurados para reconducir el material hacia una determinada zona del disco.

Así el siguiente disco, es decir, el segundo disco situado por debajo del disco superior, comprenderá en su cara de entrada una pluralidad de orificios que cuando los discos se encuentran en una posición de acoplamiento coinciden con los canales de la cara de salida del primer disco, con el objeto de recibir el flujo de material. A su vez la cara de salida de dicho segundo disco comprende una pluralidad de canales configurados para redistribuir el material a las zonas deseadas.

Para el acoplamiento de los discos se contempla que los discos estén atravesados por pasadores que se alojan en al menos dos orificios de unión, que a su vez sirven de posicionamiento y guía de los discos, a la vez que están configurados para mantener firmemente unidos dichos discos.

De acuerdo con una realización preferente de la invención, el utillaje comprende cuatro discos de acero que tienen el mismo diámetro y diferente espesor o canto.

Así, cada disco comprende una pluralidad de orificios que van adoptando la geometría final de la pieza a medida que el flujo de material llega al último o cuarto disco, situado en una posición inferior, al mismo tiempo que los discos comprenden una pluralidad de cajeados, divisiones o compartimentos configurados para orientar de forma óptima dicho flujo hacia los orificios pasantes, todo ello con el objeto de obtener exactamente el perfil requerido a la salida del cuarto o último disco.

Inicialmente, cuando el material entra en el primer disco, situado en una posición superior, el flujo total de material se divide hasta definir el área total de la sección transversal del perfil a obtener. Seguidamente, mediante un disco que tiene la figura de la geometría final de la hilera, se produce la unión de los flujos anteriormente divididos para formar el perfil a obtener. Finalmente en el último disco se produce la unión de todos los flujos, con lo que se obtiene la geometría final del perfil a obtener.

Mediante dicho utillaje se consigue un doble efecto, ya que se consigue fraccionar y regular el flujo de salida del material a extrudir, ya sea un material plástico o un material elastómero, como puede ser caucho, a la vez que se produce un impacto de dicho flujo con el bloque anteriormente citado, con lo que se obtienen tantos flujos como compartimentos, canales o cajeados tenga cada disco, ya sea en su cara superior o en su cara inferior, mediante los cuales se consigue dirigir dichos flujos a la vez que progresivamente, a medida que pasan por los diferentes discos, los flujos van adoptando la forma del perfil finalmente requerido, considerando las tolerancias, los detalles y el grado de viscosidad del flujo en cada disco, lo que está determinado por el grado de enfriamiento del material en cada disco, es decir, por su temperatura.

En los útiles utilizados en la actualidad se introduce el material a extrudir directamente en un conducto que tiene la forma final de la pieza, con lo que debido a la plasticidad de este tipo de materiales y la complejidad de las formas que suelen tener las secciones transversales de este tipo de piezas, no se produce un llenado completo y adecuado de algunas partes, con lo que resultan piezas fuera de tolerancias o defectuosas, mientras que mediante la...

Reivindicaciones:

1. Utillaje para extrudir materiales plásticos y/o elastómeros, caracterizado porque comprende una pluralidad de discos (1-4) que están unidos formando un bloque, teniendo dichos discos (1-4) una pluralidad de orificios pasantes, cuyo paso es regulable mediante una válvulas de regulación de flujo (5) situadas en canales de regulación (7), teniendo cada disco (1-4) una cara superior (1'-4') configurada para recibir un flujo de material a extrudir y una cara inferior (1''-4'') que comprenden una pluralidad de cajeados y orificios operativamente configurados para reconducir el flujo de material hacia determinadas zonas de los discos (1-4), teniendo el disco superior (1) orificios con la geometría aproximada de un perfil a extrudir y el disco inferior (4) orificios con la geometría exacta del perfil a extrudir.

2. Utillaje para extrudir materiales plásticos y/o elastómeros, según la reivindicación 1, caracterizado porque los discos (1-4) están atravesados por pasadores que se alojan en al menos dos orificios de unión (6), configurados para mantener firmemente unidos dichos discos (1-4).

3. Utillaje para extrudir materiales plásticos y/o elastómeros, según cualquiera de las reivindicaciones 1 y 2, caracterizado porque comprende cuatro discos de acero que tienen el mismo diámetro y diferente espesor.

4. Utillaje para extrudir materiales plásticos y/o elastómeros, según cualquiera de las reivindicaciones anteriores, caracterizado porque está configurado para incorporar inserciones metálicas en los perfiles a extrudir.

Patentes similares o relacionadas:

DISPOSITIVO DE EXTRUSIÓN PARA EL PROCESADO DE PLÁSTICOS ACOPLABLE A SISTEMAS DE ALIMENTACIÓN DE POLÍMEROS TERMOPLÁSTICOS Y TERMOENDURECIBLES., del 25 de Octubre de 2017, de RODRIGUEZ OUTON, Pablo: 1. Dispositivo de extrusión para el procesado de plásticos acoplable a sistemas de alimentación de polímeros termoplásticos y termoendurecibles […]

MOLDE Y PROCESO DE FABRICACIÓN PARA PARED MODULAR PREENSAMBLADA, del 1 de Junio de 2017, de NIÑO BARBOSA, Eduardo Antonio: La pared modular pre-ensamblada para divisiones impermeables y proceso de fabricación de la misma en PVC con guías laterales conectoras macho […]

Método y aparato de extrusión de un pasamanos termoplástico, del 1 de Marzo de 2017, de EHC CANADA, INC: Un método de extrusión de un artículo , de sección transversal constante y que incluye un primer material termoplástico, un inhibidor de estiramiento […]

Elemento de centraje para elementos parciales de herramienta de una herramienta de transformación de materia sintética, del 9 de Noviembre de 2016, de VEKA AG: Elemento de centraje (10; 10') para elementos parciales de herramienta de una herramienta de transformación de materia sintética , con un […]

Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento., del 19 de Julio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]

PROCEDIMIENTO DE FABRICACIÓN DE FILAMENTOS DE POLIACRILONITRILO Y CABEZAL DE EXTRUSIÓN PARA REALIZAR DICHO PROCEDIMIENTO, del 23 de Junio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]

Tubo de transferencia de fluido con porción(es) corrugada(s) y su procedimiento de fabricación, del 22 de Junio de 2016, de Hutchinson, Srl: Tubo de transferencia de fluido , en particular para la carga de un circuito de refrigeración de un motor térmico de vehículo automóvil, que comprende […]

Aparato para texturizar material de hebra, del 11 de Mayo de 2016, de OCV INTELLECTUAL CAPITAL, LLC: Un dispositivo para texturizar un material de hebra, comprendiendo el dispositivo: un cuerpo de boquilla ; un dispositivo de bloqueo ; […]