Sistema y procedimiento de unión de elementos de fibra de carbono para componentes estructurales.

Sistema y procedimiento de unión de elementos de fibra de carbono para componentes estructurales,

que comprende un primer elemento (2) de fibra de carbono de un componente estructural (100); y un segundo elemento (3) de fibra de carbono de dicho componente estructural (100). Dicho sistema (1) comprende un conector (4) formado por hilos o tela de fibra de carbono unidireccionales (5), unido mediante adhesivo al primer elemento (2) y al segundo elemento (3) para permitir la unión de ambos elementos (2, 3) a través de un punto de unión (P).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201431447.

Solicitante: GONZÁLEZ LÓPEZ, Miguel Ángel.

Nacionalidad solicitante: España.

Inventor/es: GONZÁLEZ LÓPEZ,Miguel Ángel, WEYLER PÉREZ,Rafael, SÁNCHEZ ROMERO,Montserrat, MARTÍ CELMA,Toni, ALCALÁ VERGARA,Daniel, JIMÉNEZ HIGUERAS,David Lázaro, SOLÉ VILATÓ,Gemma, REIG VIADER,Eduard Joaquim, GUSI GALVE,Sergi, TURRÁ PARÉS,Marina, APARICIO RAMOS,Santiago.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/72 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › por operaciones combinadas, p. ej. soldadura y costura.

- B62K19/18 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62K CICLOS; CUADROS PARA CICLOS; DISPOSITIVOS DE DIRECCION; MANDOS ACCIONADOS POR EL CONDUCTOR ADAPTADOS ESPECIALMENTE A LOS CICLOS; SUSPENSION DE CUBOS DE RUEDAS DE CICLOS; SIDECARS, REMOLQUES DELANTEROS O VEHICULOS ADICIONALES SIMILARES PARA CICLOS. › B62K 19/00 Cuadros de ciclos (cuadros adaptados especialmente a un tipo especial de ciclo especificado en los grupos B62K 1/00 - B62K 17/00, ver el grupo apropiado). › Ensamblados entre elementos del cuadro.

- F16B7/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 7/00 Montajes de varillas o de tubos, p. ej. de sección no circular incluyendo los montajes elásticos (armaduras de paraguas A45B 25/02; soldadura de las uniones con o sin aporte de metal B23K; uniones para vehículos en general B60D; acoplamientos para vehículos ferroviarios B61G; cuadros de bicicleta B62K; acoplamientos de ejes F16D; acoplamientos de tuberías de fluidos F16L). › Montajes mediante gatos o clips (sujeciones de presión por fricción que se pueden soltar en general F16B 2/00).

Fragmento de la descripción:

Campo de la invención La presente invención se refiere a un sistema de unión de elementos de fibra de carbono para componentes estructurales, en especial elementos formados por plásticos o polímeros reforzados con fibra de carbono (CFRPs) , ya un procedimiento de unión de dichos elementos. La presente invención resulta de gran aplicación en el ámbito de la ingeniería en general, y en especial para la fabricación de componentes estructurales de elevada resistencia, rigidez y ligereza en los campos de la automoción, la aeronáutica y la construcción.

Antecedentes de la invención Los plásticos o polímeros reforzados con fibra de carbono, también conocidos por CFRPs según sus siglas en inglés, constituyen materiales compuestos formados por una matriz y un refuerzo. Generalmente la matriz consiste en una resina polimérica, por ejemplo resina epoxy, mientras que el refuerzo es de fibra de carbono. Esta configuración les confiere unas excelentes propiedades mecánicas que se caracterizan por una elevada resistencia y rigidez, además de poseer una baja densidad en comparación con otros materiales, como por ejemplo el acero, hecho que les proporciona una elevada ligereza. Entre las diversas aplicaciones en el ámbito de la ingeniería en general, se destaca su empleo en la fabricación de componentes estructurales en los campos de la automoción, la aeronáutica y la construcción.

En cuanto al campo de la automoción, los CFRPs se pueden encontrar en la fabricación de componentes estructurales (chasis, bastidores, cuadros, etc.) para coches, motocicletas y bicicletas. En este sentido, se destacan los componentes estructurales de tipo monocasco, fabricados mediante una sola pieza, ampliamente utilizados en el ámbito de las competiciones deportivas, especialmente en las carreras de coches. También se pueden encontrar componentes estructurales de tipo monocasco en el campo de la aeronáutica, como por ejemplo en el fuselaje de aviones. Con ellos se pretende alcanzar la máxima rigidez y resistencia con el menor peso posible. Sin embargo, a pesar de las prestaciones que ofrecen estos

componentes estructurales, su fabricación resulta altamente compleja, costosa y

especializada , requiriendo el empleo de moldes y utillajes específicos para dar forma a

cada uno de estos componentes de elevado diseño.

5 Otra forma habitual de fabricar componentes estructurales de fibra de carbono

consiste en unir mediante diversas técnicas los distintos elementos que conforman el

componente estructural. Ello da lugar a componentes estructurales de tipo

"multipieza", fabricados mediante una pluralidad de piezas, o en determinados casos a

los denominados "componentes multitubulares". Estos componentes estructurales

1O poseen unas propiedades mecánicas bastante similares a las de los componentes

monocasco. Incluso con ciertas particularidades, pues aunque el grado de rigidez se

pueda ver ligeramente mermado por la presencia de uniones entre elementos, en

muchos casos éstas pueden favorecer la absorción de cargas o esfuerzos

perjudiciales. Si a esto se le añade que la fabricación de componentes "multipieza" y

15 posterior ensamblaje de los mismos resulta más simple y económica que la de los

componentes monocasco, resulta remarcable su especial interés en muchas

aplicaciones, como por ejemplo; en la fabricación de chasis o bastidores para

motocicletas de carreras, o en la fabricación de estructuras para la edificación, etc.

20 El principal problema de los componentes estructurales de tipo "multipieza" es

precisamente la forma mediante la que se realizan las uniones de los elementos de

fibra de carbono que conforman dicho componente. Las técnicas más habituales

consisten en realizar uniones mecánicas, químicas, o híbridas (combinaciones de las

anteriores) .

25

Las uniones mecánicas se basan en la unión de los elementos de fibra de carbono

mediante el empleo de bulones, tornillos, remaches, placas o casquillos, entre otros,

principalmente metálicos. El empleo de estos elementos afecta negativamente a las

propiedades mecánicas del componente estructural obtenido. En concreto, los

30 elementos metálicos, como por ejemplo el acero, el titanio, las aleaciones de aluminio

o de magnesio, etc. son más pesados que los plásticos o polímeros reforzados con

fibra de carbono (CFRPs) . Así pues, los componentes estructurales obtenidos resultan

menos ligeros. Del mismo modo, los puntos de unión entre elementos de materiales

distintos, es decir con propiedades mecánicas y comportamientos distintos, siempre

35 suponen un riesgo de rotura en cualquier componente estructural. Por otro lado, el

trabajo necesario para realizar tales uniones puede resultar bastante laborioso en componentes estructurales de cierta complejidad, y además suele requerir de herramientas y de un importante número de piezas de conexión.

Las uniones químicas se basan en la unión de los elementos de fibra de carbono mediante el empleo de adhesivos. El empleo de estos elementos también afecta negativamente a las propiedades mecánicas del componente estructural obtenido, aunque de un modo distinto. En concreto, el empleo de adhesivos no suele afectar a la ligereza del componente estructural obtenido, pero sí supone una pérdida de rigidez y resistencia. Además, el trabajo necesario para realizar tales uniones requiere de un adecuado tratamiento de las superficies de unión de los elementos a unir, a fin de garantizar que el adhesivo actúe correctamente.

Finalmente, las uniones híbridas mejoran la resistencia y la rigidez que ofrecen las uniones mecánicas y químicas por separado, pero mantienen los problemas relacionados con la pérdida de ligereza del componente estructural resultante, y además, hacen aún más complejo el trabajo necesario para su obtención.

La presente ínvención resuelve los problemas anteriormente comentados sobre los componentes estructurales de tipo "multipieza" fabricados en fibra de carbono, mediante un sistema de unión que garantiza una unión pura entre elementos de fibra de carbono, en especial elementos formados por plásticos o polímeros reforzados con fibra de carbono (CFRPs) . Los componentes estructurales resultantes presentan una excelente resistencia y rigidez, con la mayor ligereza posible. Asimismo, la presente invención resuelve también los problemas anteriormente comentados sobre los trabajos necesarios para realizar tales uniones, mediante un procedimiento de unión de elementos de fibra de carbono, en especial elementos formados por plásticos o polímeros reforzados con fibra de carbono (CFRPs) , que se muestra altamente sencillo, rápido y eficaz.

Descripción de la invención De acuerdo a un primer objeto de protección, la presente invención se refiere a un sistema de unión de elementos de fibra de carbono para componentes estructurales, que comprende:

• un primer elemento de fibra de carbono, o recubierto de fibra de carbono, de un

componente estructural; y

• un segundo elemento de fibra de carbono de dicho componente estructural;

Dicho sistema caracterizado por que comprende:

• un conector formado por hilos o tela de fibra de carbono unidireccionales, o una combinación de ambos, unido mediante adhesivo al primer elemento y al segundo elemento para permitir la unión de ambos elementos a través de un punto de unión.

Preferentemente, el primer elemento y el segundo elemento son plásticos o polímeros reforzados con fibra de carbono (CFRPs) prefabricados, de cualquier geometría y dimensión. No obstante, el primer elemento puede ser en determinados casos un material metálico, cerámico, de madera, o de cualquier otro material, recubierto parcial

o totalmente de fibra de carbono. El sistema de unión de la presente invención resulta especialmente idóneo cuando se unen dos o más elementos hechos fundamentalmente de fibra de carbono (podrían contener otros materiales de refuerzo, aditivos, etc.) , si bien en muchas aplicaciones es necesario unir elementos de fibra de carbono a elementos de otros materiales. En todo caso, el objeto de la presente invención es obtener una unión pura fibra de carbono -fibra de carbono. Así pues, como se explica más abajo, cuando intervienen elementos de otros materiales distintos a la fibra de carbono es preciso prepararlos para que queden parcial o totalmente recubiertos de fibra de carbono, posibilitando dicha unión pura.

El primer elemento y el segundo elemento pueden ser tubulares, macizos (por ejemplo perfiles de extrusión) de cualquier geometría (planos, cilíndricos, rectangulares, rectos, curvados, etc.) y dimensión. Como se ha dicho anteriormente el conector...

Reivindicaciones:

1. Sistema de unión de elementos de fibra de carbono para componentes estructurales, que comprende:

• un primer elemento (2) de fibra de carbono, o recubierto de fibra de carbono, de un componente estructural (100) ; y

• un segundo elemento (3) de fibra de carbono de dicho componente estructural

(100) ;

dicho sistema (1) caracterizado por que comprende:

• un conector (4) formado por hilos o tela de fibra de carbono unidireccionales (5) , unido mediante adhesivo al primer elemento (2) y al segundo elemento (3) para permitir la unión de ambos elementos (2, 3) a través de un punto de unión (P) .

2. Sistema de unión de elementos de fibra de carbono según la reivindicación 1 caracterizado por que el primer elemento (2) y el segundo elemento (3) son plásticos o polímeros reforzados con fibra de carbono prefabricados.

3. Sistema de unión de elementos de fibra de carbono según la reivindicación 1 caracterizado por que el primer elemento (2) es un material metálico, cerámico o de madera recubierto de fibra de carbono, y el segundo elemento (3) es un plástico o polímero reforzado con fibra de carbono prefabricado.

. Sistema de unión de elementos de fibra de carbono según cualquiera de las reivindicaciones 1 a 3 caracterizado por que comprende hilos de aramida unidireccionales (6) de refuerzo.

5. Sistema de unión de elementos de fibra de carbono según cualquiera de las reivindicaciones 1 a 4 caracterizado por que el conector (4) se encuentra configurado con sus hilos o tela de fibra de carbono unidireccionales (5) formando un casquillo (4A) prefabricado, donde dicho casquillo (4A) comprende a su vez un primer extremo (7) unido al primer elemento (2) y un segundo extremo (8) unido al segundo elemento (3) .

6. Sistema de unión de elementos de fibra de carbono según la reivindicación 5 caracterizado por que el casquillo (4A) se encuentra angulado para permitir la unión del primer elemento (2) y del segundo elemento (3) en direcciones distintas.

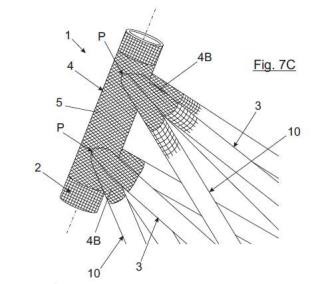

7. Sistema de unión de elementos de fibra de carbono según cualquiera de las reivindicaciones 1 a 4 caracterizado por que el conector (4) se encuentra configurado con sus hilos o tela de fibra de carbono unidireccionales (5) formando una lámina (48) que envuelve el punto de unión (P) .

8. Sistema de unión de elementos de fibra de carbono cualquiera de las reivindicaciones 1 a 7 caracterizado por que el conector (4) une el primer elemento (2) y el segundo elemento (3) por el interior o por el exterior del punto de unión (P) .

9. Sistema de unión de elementos de fibra de carbono cualquiera de las reivindicaciones 1 a 7 caracterizado por que el conector (4) se une interiormente al primer elemento (2) y exteriormente al segundo elemento (3) , o viceversa.

10. Sistema de unión de elementos de fibra de carbono según cualquiera de las reivindicaciones 1 a 9 caracterizado por que el conector (4) se encuentra configurado con sus hilos o tela de fibra de carbono unidireccionales (5) formando un empalme (4C) prefabricado, donde dicho empalme (4C) comprende a su vez un primer extremo

(7) unido al primer elemento (2) , un segundo extremo (8) unido al segundo elemento

(3) Y un tercer extremo (9) unido a un tercer elemento (10) .

. Procedimiento de unión de elementos de fibra de carbono para componentes estructurales, que comprende las siguientes etapas: a) seleccionar o preparar un primer elemento (2) de fibra de carbono destinado a la fabricación de un componente estructural (100) , y adecuarlo a las dimensiones y geometría requeridas por dicho componente (100) ; y

b) seleccionar un segundo elemento (3) de fibra de carbono destinado a la fabricación del componente estructural (100) , y adecuarlo a las dimensiones y geometría requeridas por dicho componente (100) ;

dicho procedimiento caracterizado por que adicionalmente comprende la etapa de:

c) unir el primer elemento (2) y el segundo elemento (3) con un conector (4) formado por hilos o tela de fibra de carbono unidireccionales (5) mediante adhesivo, formando un punto de unión (P) .

12. Procedimiento de unión de elementos de fibra de carbono para componentes estructurales según la reivindicación 11 caracterizado por que la etapa a) comprende las etapas de:

a1.1) arenar la superficie de un material para conseguir una superficie porosa;

a1.2) limpiar con un compuesto quimico para eliminar la suciedad;

a1.3) impregnar la superficie del material metálico con adhesivo;

a1.4) cubrir la superficie impregnada con hilos o tela de fibra de carbono unidireccionales (5) para preparar el primer elemento (2) ;

a1.5) cubrir los hilos o tela de fibra de carbono unidireccionales (5) con una capa o tela de drenaje configurada para drenar el adhesivo y dejar un acabado poroso;

a1.6) recubrir el primer elemento (2) con una manta puesta entre los hilos o tela de fibra de carbono unidireccionales (5) y la capa o tela de drenaje, para que dicha capa o tela de drenaje no se agujeree;

a1.7) someter el primer elemento (2) a un proceso de curado; y

a1.8) retirar la capa o tela de drenaje para obtener una capa porosa preparada para la unión del segundo elemento (3) .

13. Procedimiento de unión de elementos de fibra de carbono para componentes estructurales según cualquiera de las reivindicaciones 11 a 12 caracterizado por que la etapa c) comprende las etapas de:

c1.1) disponer los hilos o tela de fibra de carbono unidireccionales (5) en forma de casquillo (4A) adaptando los mismos a las dimensiones interiores y a la geometría interior del primer elemento (2) y del segundo elemento (3) para obtener un casquillo (4A) prefabricado;

c1.2) impregnar el casquillo (4A) con adhesivo por su cara exterior o por su cara interior;

c1.3) introducir el casquillo (4A) en el interior del primer elemento (2) y del segundo elemento (3) hasta quedar dispuesto por dentro del punto de unión (P) entre ambos elementos (2, 3) , o alojar el casquillo (4A) en el exterior del primer elemento (2) y del segundo elemento (3) hasta quedar dispuesto por fuera del punto de unión (P) entre ambos elementos (2, 3) ;

c1.4) realizar un proceso de curado del primer elemento (2) y del segundo elemento (3) una vez unidos mediante el casquillo (4A) .

14. Procedimiento de unión de elementos de fibra de carbono para componentes estructurales cualquiera de las reivindicaciones 11 a 12 caracterizado por que la etapa c) comprende las etapas de:

c2.1 ) disponer los hilos o tela de fibra de carbono unidireccionales (5) en forma de casquillo (4A) adaptando los mismos a las dimensiones exteriores y a la geometría exterior del primer elemento (2) y del segundo elemento (3) para obtener un casquillo (4A) prefabricado;

c2.2) impregnar con adhesivo un primer extremo (7) del casquillo (4A) por su cara exterior e impregnar con adhesivo un segundo extremo (8) del casquillo (4A) por su cara interior, o viceversa;

c2.3) introducir el primer extremo (7) en el interior del primer elemento (2) y alojar el segundo extremo (8) en el exterior del segundo elemento (3) , o viceversa; y

c2.4) realizar un proceso de curado del primer elemento (2) y del segundo elemento (3) una vez unidos mediante el casquillo (4A) .

15. Procedimiento de unión de elementos de fibra de carbono para componentes estructurales cualquiera de las reivindicaciones 11 a 12 caracterizado por que la etapa c) comprende las etapas de:

c3.1) disponer los hilos o tela de fibra de carbono unidireccionales (5) en forma de lámina (48) , previamente impregnados con adhesivo;

c3.2) cubrir el punto de unión (P) entre ambos elementos (2, 3) ; Y

c3.3) realizar un proceso de curado del primer elemento (2) y del segundo elemento (3) una vez unidos mediante la lámina (48) .

16. Procedimiento de unión de elementos de fibra de carbono para componentes estructurales según cualquiera de las reivindicaciones 11 a 12 caracterizado por que la etapa c) comprende las etapas de:

c4.1) cortar el extremo del segundo elemento (3) siguiendo la superficie del primer elemento (2) ;

c4.2) encolar el extremo del segundo elemento (4) sobre la superficie del primer elemento (2) para formar el punto de unión (P) ;

c4.3) recubrir el punto de unión (P) aplicando una masilla hecha con adhesivo y polvo de micro-esferas de vidrio;

c4.4) dejar endurecer;

c4.5) laminar con hilos o tela de fibra de carbono unidireccional (5) pre-impregnada, o aplicando el adhesivo al mismo tiempo, para configurar un conector (4) en forma de lámina (48) ;

c4.6) someter el punto de unión (P) laminado a un proceso de vacío ; y

c4.7) realizar un proceso de curado.

17. Procedimiento de unión de elementos de fibra de carbono para componentes estructurales cualquiera de las reivindicaciones 11 a 12 caracterizado por que la etapa c) comprende las etapas de: c5.1) disponer los hilos o tela de fibra de carbono unidireccionales (5) en forma de empalme (4C) adaptando los mismos a las dimensiones interiores o exteriores y a la geometría interior o exterior del primer elemento (2) , del segundo 10 elemento (3) y de un tercer elemento (10) para obtener un empalme (4C)

prefabricado; c5.2) impregnar el empalme (4C) con adhesivo por su cara exterior o por su cara interior; c5.3) introducír el empalme (4C) en el interior del primer elemento (2) , del segundo elemento (3) y del tercer elemento (10) hasta quedar dispuesto por dentro del punto de unión (P) entre dichos elementos (2, 3, 10) , o alojar el empalme (4C) en el exterior del primer elemento (2) , del segundo elemento (3) y del tercer elemento (10) hasta quedar dispuesto por fuera del punto de unión (P) entre dichos elementos (2, 3, 10) ; Y

c5.4) realizar un proceso de curado del primer elemento (2) , del segundo elemento (3) y del tercer elemento (10) una vez unidos mediante el empalme (4C) .

Patentes similares o relacionadas:

Retractor quirúrgico de bloqueo ajustable, del 13 de Mayo de 2020, de THE BOARD OF REGENTS OF THE UNIVERSITY OF TEXAS SYSTEM: Un retractor quirúrgico ajustable que comprende, un marco retractor que tiene una circunferencia ajustable que comprende: cuatro segmentos […]

PERFILES DE ALUMINIO PARA FIJAR PLACAS, del 11 de Mayo de 2020, de SAN SEGUNDO CISNEROS, Juan Carlos: 1. Juego de perfiles de aluminio para fijar placas, constituido por ocho perfiles de aluminio, tres principales para uniones normales, y el […]

MÓDULO DE CONEXIÓN PARA PERFILES TUBULARES, del 23 de Abril de 2020, de EZPELETA 72, S.L: 1. Módulo de conexión para la unión de perfiles tubulares caracterizado por que comprende: - un conector que comprende: - […]

Dispositivo de montaje y plataforma para el flujo de cajas, del 25 de Marzo de 2020, de INTERROLL HOLDING AG: El uso de un dispositivo de montaje para conectar dos vigas de soporte de una estantería con plataformas para el flujo de cajas, en […]

Dispositivo de fijación para un objeto sanitario colgante de la pared, del 25 de Marzo de 2020, de FISCHERWERKE GMBH & CO. KG: Dispositivo de fijación para un objeto sanitario colgante de la pared a una pared, con un contrasoporte que presenta un canal de alojamiento , con […]

Elemento de acoplamiento, del 18 de Marzo de 2020, de Jarola Vision B.V: Elemento de acoplamiento que comprende un cuerpo con un eje axial que se puede disponer en una abertura de un objeto , cuyo […]

DISPOSITIVO DE TRANSMISIÓN DE CARGAS, del 27 de Febrero de 2020, de UNIVERSIDAD TÉCNICA PARTICULAR DE LOJA: Dispositivo de transmisión de cargas, donde el dispositivo permite la unión de unos puntales en una pluralidad de ángulos, de modo que se permite ampliar las formas […]

ESCUADRA PARA LA FIJACIÓN DE PERFILES, del 27 de Febrero de 2020, de HERNAMPEREZ CUESTA,JUAN RAMON: Escuadra para la fijación de perfiles, que comprende dos brazos , coplanarios y perpendiculares, adecuados para introducirse en extremos opuestos de unos […]