UNIDAD Y PROCEDIMIENTO PARA CARGAR BARRAS METÁLICAS.

Unidad para cargar automáticamente un número predeterminado de barras metálicas de un almacén,

en el cual las barras están dispuestas en un haz, a una estación corriente abajo, que comprende: - unos medios (4, 12) para recoger una pluralidad de barras, o partes de la misma, de un haz dispuesto en el almacén, - unos medios de transportador (9a, 9b) para hacer avanzar las barras a lo largo de su dirección longitudinal hacia dicha estación corriente abajo, - unos medios para transferir las barras recogidas, o parte de las mismas, una a una a dichos medios de transportador, y - unos medios de control, estando caracterizada dicha unidad porque dichos medios de control están configurados para controlar dichos medios de recogida y transferencia para alimentar las barras una tras otra a los medios de transportador (9a, 9b), de manera que en dichos medios de transportador se haga avanzar cada barra a lo largo de su dirección longitudinal en una disposición una al lado de la otra, o sobrepuestas, descentradas en sentido longitudinal una con respecto a una o más barras que hayan sido alimentadas previamente a dichos medios de transporte y que se estén desplazando todavía de ese modo

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09171527.

Solicitante: OSCAM S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA CANELLI, 104/106 10127 TORINO ITALIA.

Inventor/es: PERUZZO, STEFANO.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B21D43/00C

- B21F23/00D

Clasificación PCT:

- B21D43/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Dispositivos de alimentación, de alineamiento o de almacenado combinados con aparatos para trabajar o tratar la chapa, tubos o perfiles, dispuestos en estos aparatos o especialmente adaptados para ser utilizados en asociación con estos aparatos; Asociación de dispositivos de corte con estos aparatos (dispositivos de corte asociados a las herramientas, ver los grupos previstos para estas herramientas).

- B21F23/00 B21 […] › B21F TRABAJO MECANICO O TRATAMIENTO DE ALAMBRE METÁLICO (laminado de metales B21B; por estirado, operaciones auxiliares en relación con el trabajo del metal sin desprendimiento sustancial de materia B21C; atado de objetos en paquetes B65B 13/00). › Suministro de alambre a las máquinas o aparatos que traten este material (aplicable también al suministro en barras o bandas B21D 43/00).

- B65G47/14 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › colocando o presentando los objetos por medios mecánicos o neumáticos durante la alimentación (durante el transporte por el transportador B65G 47/24, B65G 47/26).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a unidades para cargar automáticamente un número predeterminado de barras metálicas de una estación de almacenamiento, en la que las barras están dispuestas en un haz, a una estación corriente abajo.

En particular, la presente invención se refiere a unidades de este tipo que comprenden unos medios para recoger un número predeterminado de barras, o partes de barras, del haz dispuesto en la estación de almacenamiento y transferirlas una a una a unos medios de transporte, que las hacen avanzar a lo largo de su dirección longitudinal a la estación situada corriente abajo.

Una unidad de carga de este tipo se describe, por ejemplo, en el documento EP 1 356 875 B1. En dicha solución conocida, se recogen y elevan los extremos de una pluralidad de barras del haz dispuesto en la estación de almacenamiento. Una vez elevadas, dichas barras se transfieren transversalmente de una en una, en un número predeterminado, hasta una zona de acumulación. Desde dicha zona de acumulación, los extremos de barras anteriormente mencionados se desplazan a continuación juntos en su dirección longitudinal mediante unos medios de transportador. De este modo, las barras cuyos extremos son recogidos y transferidos a la zona de acumulación son extraídas longitudinalmente del haz dispuesto en la estación de almacenamiento. Esta solución impone unos límites excesivos en la capacidad de carga de la unidad, tanto debido al hecho de que la zona de acumulación anteriormente mencionada no puede ser extensa y por lo tanto, no puede alojar un gran número de barras, como al hecho de que extraer simultáneamente muchas barras del haz requiere demasiada fuerza, debido a la resistencia producida por dichos movimientos contra las otras barras del haz, tendiendo las barras que deben extraerse y/o acoplarlas entre sí, también una al lado de la otra y sobre todo debido al hecho de que incluso considerando la aplicación de la fuerza requerida para tirar simultáneamente de un gran número de barras del haz aún existiría un alto riesgo de deformación de las barras enredadas entre sí o incluso de rotura de las mismas en el caso de barras que presenten un diámetro reducido.

El objetivo de la presente invención es mejorar las unidades de carga del tipo anteriormente mencionado. El objetivo principal de la presente invención, en particular, consiste en proporcionar una unidad para cargar automáticamente barras metálicas, con un movimiento longitudinal de las barras, que presente una mayor capacidad de carga y

caracterizada por un funcionamiento mejorado.

Dicho objetivo se alcanza proporcionando una unidad para cargar automáticamente un número predeterminado de barras metálicas que presenta las características de la reivindicación 1. En particular, la unidad de carga según la invención proporciona unos medios de transportador adecuados para hacer avanzar simultáneamente una pluralidad de barras dispuestas una al lado de la otra o tendidas una sobre la otra y descentradas una con respecto a la otra en sentido longitudinal. En una forma de realización preferida, dichos medios de transportador comprenden por lo menos un par de rodillos para hacer avanzar longitudinalmente las barras interpuestas entre los mismos, estando dichas barras superpuestas entre sí o dispuestas una al lado de la otra a lo largo de las superficies opuestas de dicho par de rodillos.

De manera correspondiente, la presente invención también se refiere a un procedimiento para cargar automáticamente un número predeterminado de barras metálicas de una estación de almacenamiento, en la que las barras se disponen en un haz, en una estación situada corriente abajo, según las características de la invención 14.

Debido a las características mencionadas anteriormente, el movimiento longitudinal de las barras en la unidad de carga según la presente invención es más eficaz y consigue mejorar la capacidad de carga de la unidad, haciéndola particularmente adecuada para funcionar en asociación con máquinas de gran tamaño y alta productividad para el mecanizado de barras metálicas.

Otras características ventajosas de la invención constituyen un objetivo de las reivindicaciones subordinadas adjuntas, cuyo contenido se considerará como parte integrante de la presente invención.

A continuación, se describe la invención haciendo referencia a los dibujos adjuntos, proporcionados estrictamente a título de ejemplo y no limitativo, en los que:

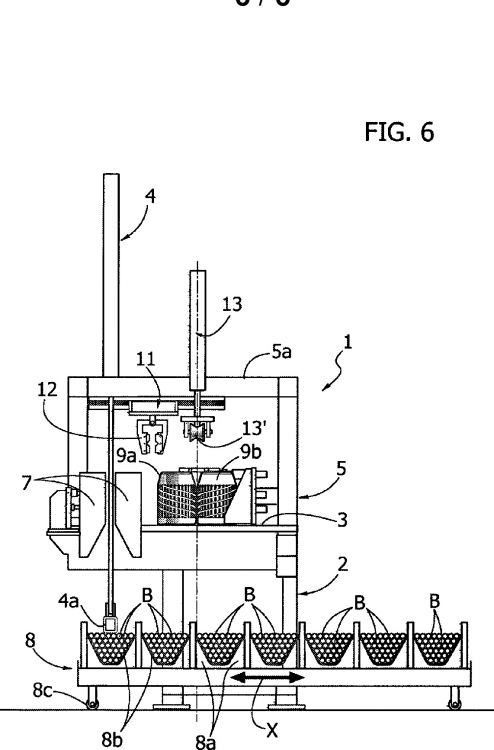

- la figura 1 representa una vista en perspectiva de la unidad de carga según la presente invención; - la figura 2 representa una vista frontal de la unidad de la figura 1; - la figura 3 representa una vista frontal de un detalle de la unidad de carga de la figura 1; - la figura 4 representa una vista en planta de un detalle de la unidad de la figura 1; - la figura 5 representa un diagrama de funcionamiento de la unidad de carga segúnla presente invención; -la figura 6 representa un procedimiento de aplicación de la unidad de carga según la presente invención.

Haciendo referencia a las figuras 1 a 4, en ellas se designa una unidad de carga según la presente invención con el número de referencia 1. La unidad de carga comprende una estructura de soporte 2 que soporta unos medios para recoger, transferir, y transportar las barras en un plano elevado 3.

Los medios de recogida comprenden un dispositivo 4 para elevar las barras que, en la forma de realización de las figuras, comprende un accionador lineal que soporta, en el extremo inferior, un imán 4a, controlado por el accionador entre una posición descendida y una posición elevada. El dispositivo elevador 4 está fijado en el travesaño 5a de un pórtico 5 que está dispuesto en el plano 3 de la estructura 2.

Los medios de recogida comprenden además un paso vertical reducido 6 sustancialmente alineado, vista en planta, con el imán 4a a lo largo de una dirección paralela a la dirección longitudinal para transportar las barras, descrito a continuación, y determinado por los bordes laterales opuestos de dos placas 7 dispuestas, haciendo referencia a la figura 1, en el lado frontal del plano de carga 3, adyacentes entre sí a una distancia determinada. Los bordes opuestos de las placas 7, en particular, presentan, comenzando desde la parte inferior, una primera sección oblicua seguida por una sección sustancialmente vertical, de manera que determinan un paso reducido 6 sustancialmente conformado para formar una garganta invertida. La distancia entre las dos placas 7 puede variarse con el fin de ajustar la anchura del paso reducido 6 según el diámetro de las barras que deben cargarse, por razones que se explican a continuación.

La unidad de carga 1 está situada en la proximidad de una zona para el almacenamiento de haces de barras metálicas B. Por ejemplo, tal como se ilustra en las figuras 2 y 6, dicha zona de almacenamiento se representa mediante una estación de almacenamiento 8 (también indicada con línea de trazos en la figura 1) que está provista de varios compartimientos 8a que reciben haces de barras B, distintos entre sí por lo que se refiere al diámetro y/o longitud de las barras. En el interior de cada compartimiento 8a, las barras están dispuestos sobre unos soportes de lámina metálica en forma de entarimado 8b, de tal manera que se distribuyen sobre los mismos formando una superficie extendida superior, para facilitar las operaciones de recogida. La unidad 1 se enfrenta a un extremo de la estación de almacenamiento 8, para estar adyacente a un extremo del haz de barras dispuesto bajo el imán 4a. La estructura de la estación de almacenamiento 8 comprende un armazón metálico montado sobre ruedas 8c (figura 2, 6), con el fin de permitir el movimiento de la estación de almacenamiento 8 en la dirección indicada con la referencia X en las figuras 2, 6, transversal con respecto a la longitud de las barras B soportadas por la estación de almacenamiento. De dicha manera, la estación de almacenamiento 8 puede desplazarse para disponer el imán de recogida 4a con el compartimiento 8a deseado. Los detalles de construcción de la estación de almacenamiento 8 y los respectivos medios de motor para controlar el desplazamiento de la estación de almacenamiento en dirección X ni se describen ni se ilustran en la presente memoria, debido a que pueden realizarse de manera conocida, y también con el objetivo de simplificar y hacer los dibujos más comprensibles. Evidentemente, la estructura fija de la unidad y la estructura de la estación de almacenamiento están configuradas...

Reivindicaciones:

1. Unidad para cargar automáticamente un número predeterminado de barras metálicas de un almacén, en el cual las barras están dispuestas en un haz, a una estación corriente abajo, que comprende:

- unos medios (4, 12) para recoger una pluralidad de barras, o partes de la misma, de un haz dispuesto en el almacén, - unos medios de transportador (9a, 9b) para hacer avanzar las barras a lo largo de su dirección longitudinal hacia dicha estación corriente abajo, - unos medios para transferir las barras recogidas, o parte de las mismas, una a una a dichos medios de transportador, y - unos medios de control,estando caracterizada dicha unidad porque dichos medios de control están configurados para controlar dichos medios de recogida y transferencia para alimentar las barras una tras otra a los medios de transportador (9a, 9b), de manera que en dichos medios de transportador se haga avanzar cada barra a lo largo de su dirección longitudinal en una disposición una al lado de la otra, o sobrepuestas, descentradas en sentido longitudinal una con respecto a una o más barras que hayan sido alimentadas previamente a dichos medios de transporte y que se estén desplazando todavía de ese modo.

2. Unidad según la reivindicación 1, caracterizada porque comprende unos medios de recogida (4, 4a) para recoger un número predeterminado de barras (B), o partes de las mismas (B), del haz dispuesto en el almacén y unos medios de transferencia (11, 12), distintos de dichos medios de recogida (4, 4a), para transferir las barras recogidas (B), o partes de las mismas, una a una a dichos medios de transportador (9a, 9b).

3. Unidad según la reivindicación 1 ó 2, caracterizada porque dichos medios de transportador comprenden por lo menos un par de rodillos (9a, 9b), de los cuales por lo menos uno está motorizado, para hacer avanzar longitudinalmente las barras (B) o partes

de las mismas interpuestas entre las mismas, superponiéndose dichas barras recíprocamente o colocándose en una disposición una al lado de la otra a lo largo de las superficies opuestas de dicho por lo menos un par de rodillos.

4. Unidad según la reivindicación 3, caracterizada porque cada par de rodillos de dichos medios de transportador comprende un rodillo motorizado (9a) que presenta un eje estacionario y un rodillo de presión (9b) soportado por un soporte móvil (103) que es empujado hacia el rodillo motorizado.

5. Unidad según la reivindicación 3 ó 4, caracterizada porque dichos rodillos (9a, 9b) presentan sus ejes de rotación dispuestos transversalmente con respecto a un plano horizontal.

6. Unidad según cualquiera de las reivindicaciones 3 a 5, caracterizada porque por lo menos un rodillo de dicho por lo menos un par de rodillos (9a, 9b) presenta una superficie lateral con una parte helicoidal adaptada para acoplarse con las barras interpuestas entre los rodillos para aproximarlas entre sí en una relación de lado a lado o de superposición.

7. Unidad según cualquiera de las reivindicaciones 3 a 6, caracterizada porque por lo menos un rodillo de cada par de rodillos (9a, 9b) presenta una parte extrema cónica para determinar una boca de entrada para la introducción de las barras dentro del espacio entre los rodillos.

8. Unidad según cualquiera de las reivindicaciones anteriores, caracterizada porque comprende un paso reducido ajustable (6), en una posición fija, a través del cual tienen que pasar las barras recogidas, de manera que únicamente una barra alcance dichos medios de transferencia cada vez.

9. Unidad según cualquiera de las reivindicaciones anteriores, caracterizada porque comprende unos medios para contar las barras, o partes de las mismas, recogidas y/o transferidas, que están conectadas funcionalmente con dichos medios de control de manera que dichos medios de control interrumpan el funcionamiento de por lo menos

dichos medios de recogida cuando se alcanza un número predeterminado de barras.

10. Unidad según cualquiera de las reivindicaciones anteriores, caracterizada porque dichos medios de recogida comprenden un dispositivo de efecto magnético (4a).

11. Unidad según cualquiera de las reivindicaciones anteriores, caracterizada porque dichos medios de recogida (4, 4a) están adaptados para desplazarse verticalmente entre una posición descendida y una posición elevada.

12. Unidad según cualquiera de las reivindicaciones 2 a 11, caracterizada porque dichos medios de transferencia comprenden un elemento de agarre (12) que está adaptado para desplazarse a lo largo de una dirección sustancialmente horizontal, entre una posición en la que dicho elemento de agarre agarra la barra o parte de la misma que ha sido recogida por dichos medios de recogida, y una posición de descarga, sobre dichos medios de transporte, en los que dichos medios de agarre liberan dicha barra o parte de la misma.

13. Unidad según cualquiera de las reivindicaciones 2 a 11, caracterizada porque dichos medios de transferencia comprenden un elemento de empuje apto para empujar cada barra en la dirección de transferencia.

14. Procedimiento para cargar automáticamente un número predeterminado de barras metálicas de un almacén, en el que las barras están dispuestas en un haz, en una estación corriente abajo,

que comprende las etapas de recoger una pluralidad de barras (B), o partes de las mismas, del haz dispuesto en el almacén, transferir las barras recogidas, o partes de las mismas, una a una a dichos medios de transportador (9a, 9b) y hacer avanzar las barras mediante dichos medios de transportador (9a, 9b) a lo largo de su dirección longitudinal hacia dicha estación corriente abajo,

caracterizado porque las barras se alimentan a dichos medios de transportador (9a, 9b) una tras otra y porque mediante de dichos medios de transportador (9a, 9b) se hace avanzar cada barra a lo largo de su dirección longitudinal en una relación de lado con lado o superpuestas, descentradas longitudinalmente, con respecto a una o más barras que han sido alimentadas previamente a dichos medios de transportador y que aún se están desplazando mediante los mismos.

15. Procedimiento según la reivindicación 14, caracterizado porque las barras, o partes de las mismas, son recogidas en un número predeterminado de dicho haz según un desplazamiento en una dirección sustancialmente vertical durante la cual se les hace pasar por un paso reducido (6) y porque las barras (B) o partes de las mismas que han sido recogidas se transfieren a continuación a dichos medios de transportador (9a, 9b) según un movimiento en una dirección transversal a la dirección de transportador

10 longitudinal.

Patentes similares o relacionadas:

DISPOSITIVO Y PROCEDIMIENTO PARA LA CARGA AUTOMATICA DE BARRAS DE METAL, del 9 de Junio de 2010, de OSCAM S.P.A.: Dispositivo para cargar automáticamente un número previamente determinado de barras de metal desde una estación de trabajo de recogida , en […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA CARGA AUTOMATICA DE BARRAS DE METAL, del 9 de Junio de 2010, de OSCAM S.P.A.: Dispositivo para cargar automáticamente un número previamente determinado de barras de metal desde una estación de trabajo de recogida , en […]

PROCEDIMIENTO PARA CARGAR BARRAS METALICAS EN UNA MAQUINA DE TRATAMIENTO Y DISPOSITIVO DE CARGA CORRESPONDIENTE BARRAS METALICAS, del 11 de Noviembre de 2009, de M.E.P. MACCHINE ELETTRONICHE PIEGATRICI S.P.A.: Procedimiento para cargar barras metálicas en una máquina de tratamiento utilizando unos medios de carga , estando dichas barras metálicas dispuestas […]

PROCEDIMIENTO PARA CARGAR BARRAS METALICAS EN UNA MAQUINA DE TRATAMIENTO Y DISPOSITIVO DE CARGA CORRESPONDIENTE BARRAS METALICAS, del 11 de Noviembre de 2009, de M.E.P. MACCHINE ELETTRONICHE PIEGATRICI S.P.A.: Procedimiento para cargar barras metálicas en una máquina de tratamiento utilizando unos medios de carga , estando dichas barras metálicas dispuestas […]

INSTALACION DE PRENSA QUE COMPRENDE UNA MESA DE SOPORTE DE BANDA, del 26 de Abril de 2010, de RENAULT S.A.S.: Instalación de prensa de embutición y/o de corte de un material metálico en banda, del tipo que comprende, al menos, una prensa en la […]

INSTALACION DE PRENSA QUE COMPRENDE UNA MESA DE SOPORTE DE BANDA, del 26 de Abril de 2010, de RENAULT S.A.S.: Instalación de prensa de embutición y/o de corte de un material metálico en banda, del tipo que comprende, al menos, una prensa en la […]

INSTALACION DE CARGA SECUENCIAL DE BARRAS DE MATERIAL EN UNA MAQUINA DE MECANIZADO, del 22 de Marzo de 2010, de LNS S.A.: Instalación para la carga secuencial de barras de material, denominadas barras , en un husillo de una máquina para el mecanizado […]

INSTALACION DE CARGA SECUENCIAL DE BARRAS DE MATERIAL EN UNA MAQUINA DE MECANIZADO, del 22 de Marzo de 2010, de LNS S.A.: Instalación para la carga secuencial de barras de material, denominadas barras , en un husillo de una máquina para el mecanizado […]

DISPOSITIVO ORIENTADOR DE ENVASES Y MÁQUINA POSICIONADORA QUE LO PORTA, del 7 de Noviembre de 2019, de TRAKTECH CONTRUCCIONS MECANIQUES, S.L: Dispositivo posicionador de envases y máquina posicionadora que lo porta. Es utilizable con envase con cuello y boca. Comprende un embudo cuyos bordes están formados […]

Aparato de transporte con correa de vacío, del 24 de Julio de 2019, de QUALYSENSE AG: Un aparato para transportar partículas , incluyendo el aparato: una correa transportadora sinfín que tiene una pluralidad de […]

Dispositivo para separar objetos de ensayo, del 17 de Julio de 2019, de KRAEMER, THILO: Dispositivo para separar objetos de ensayo que comprende al menos un primer disco giratorio interno y un segundo disco giratorio externo , en […]

Cuba vibratoria para el suministro continuo de pequeñas piezas, del 27 de Marzo de 2019, de INTEC INDUSTRIAS TECNICAS S.L.: Cuba vibratoria para el suministro continuo de pequeñas piezas almacenadas sin orden en dicha cuba , dicha cuba presentando una pared cónica y un fondo […]