UNIDAD DE MOLDEO DE TIPO LINEAL PARA UNA INSTALACION DE FABRICACION DE RECIPIENTES.

Aparato (6) de moldeo para una instalación (1) de soplado o de estirado-soplado de recipientes (2) a partir de semielaborados (3) de material termoplástico,

que comprende:

- un par de semimoldes (9), provisto cada uno de por lo menos una semicavidad de moldeo, montados respectivamente sobre dos soportes (10) móviles en traslación horizontal según una dirección transversal perpendicular a una dirección longitudinal de conducción de los semielaborados (3), entre una posición cerrada en la que los soportes (10) están acercados y en la que las semicavidades forman conjuntamente una pared lateral de una cavidad (8) de moldeo, y una posición abierta en la que los soportes (10) están separados uno del otro;

- una transmisión (19) primaria que controla el desplazamiento de los soportes (10) de semimoldes;

- un fondo (14) de molde montado sobre un soporte (15) móvil en traslación vertical según una dirección perpendicular a las direcciones longitudinal y transversal, entre una posición alta en la que una superficie superior del fondo de molde (14) completa la cavidad de moldeo (8) en posición cerrada de los soportes (10), y una posición baja separada de la posición alta, debajo de ésta;

- una transmisión (20) secundaria que controla el desplazamiento del soporte (15) de fondo de molde;

- un dispositivo (16) de bloqueo, que comprende dos cerrojos (17) que cooperan cada uno con un soporte (10) de semimolde, móviles en traslación entre una posición de bloqueo en la que los cerrojos (17) bloquean los soportes (10) de semimoldes en posición cerrada, y una posición de liberación en la que los cerrojos (17) permiten el paso de los soportes (10) de semimoldes en posición abierta;

- una transmisión (21) terciaria que controla el desplazamiento de los cerrojos (17); caracterizado porque

- la transmisión primaria (19) comprende una leva (25) primaria montada sobre un árbol (22) rotativo accionado por un motor (23), así como un seguidor (26) de leva primaria que coopera con la leva (25) primaria y acoplado a cada soporte (10) de semimolde,

- la transmisión secundaria (20) comprende una leva (32) secundaria montada sobre el mismo árbol (22) giratorio, así como un seguidor (34) de leva secundaria que coopera con la leva secundaria (32) y acoplado al soporte (15) del fondo de molde;

- la transmisión terciaria (21) comprende una leva (38) terciaria montada sobre el mismo árbol (22) giratorio, así como un seguidor (40) de leva terciaria que coopera con la leva terciaria (38) y acoplado a cada cerrojo (17)

Tipo: Resumen de patente/invención. Número de Solicitud: W06002073FR.

Solicitante: SIDEL PARTICIPATIONS.

Nacionalidad solicitante: Francia.

Dirección: AVENUE DE LA PATROUILLE DE FRANCE,76930 OCTEVILLE SUR MER.

Inventor/es: FREIRE-DIAZ,PHILIPPE, AUVRAY,SYLVAIN.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación PCT:

- B29C49/56 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Medios de apertura, cierre o apriete.

Fragmento de la descripción:

Unidad de moldeo de tipo lineal para una instalación de fabricación de recipientes.

La presente invención se refiere a la fabricación de recipientes.

Se refiere más particularmente a un aparato de moldeo para una instalación de soplado o de estirado-soplado de recipientes. En dicha instalación, unos semielaborados (generalmente realizados en un material termoplástico tal como PET) son, en una primera etapa, calentados en movimiento en un horno a una temperatura inferior (pero cercana) a su temperatura de transición vítrea, y después transferidos hacia un aparato de moldeo en el que son conformados por soplado o estirado-soplado.

Existen actualmente dos grandes familias de aparatos de moldeo. En la primera, que corresponde a unas cadencias de fabricación elevadas (superiores a 10.000 recipientes/hora), se reagrupan las máquinas rotativas, en las que un carrusel soporta varios moldes repartidos sobre su circunferencia, comprendiendo cada molde dos semimoldes montados en rotación uno con respecto al otro según un eje paralelo al eje del recipiente, en la que los recipientes son sucesivamente moldeados individualmente. Para mostrar esta técnica, se podrá hacer referencia a la solicitud de patente publicada con el número FR 2 793 722, a nombre de la solicitante.

En la segunda, que corresponde a unas cadencias de fabricación más modestas (inferiores a 10.000 recipientes/h), se agrupan las máquinas denominadas lineales, en las que un molde comprende dos semimoldes desplazables en traslación uno con respecto al otro, perpendicularmente al plano de unión del molde. En esta familia, las cadencias pueden ser incrementadas previendo un molde multihuellas para el moldeo simultáneo de varios recipientes.

La invención se refiere a esta segunda familia de aparatos de moldeo. Se precisará que entre el horno y el aparato de moldeo esté interpuesto generalmente un dispositivo de transferencia para recoger por grupos los semielaborados a la salida del horno e introducirlos en el aparato de moldeo regulando su distancia entre ejes. No estando ni el calentamiento ni la transferencia de los semielaborados contemplados por la presente invención, no se abordarán estas cuestiones con mayor detalle a continuación en la descripción.

Una primera dificultad a la que se enfrentan los constructores en la técnica lineal se refiere a la apertura y al cierre de los semimoldes. En efecto, estos semimoldes (sobre todo cuando comprenden varias huellas) son relativamente pesados; sin embargo, la apertura y el cierre de los semimoldes deben ser realizados en una fracción de segundo (del orden de 0,5 segundos). El mecanismo de apertura/cierre debe ser por lo tanto suficientemente potente, y las fricciones mínimas.

Una segunda dificultad se refiere al bloqueo de los semimoldes en posición cerrada (posición en la que tiene lugar el soplado de los recipientes). En efecto, durante el soplado los semimoldes sufren importantes esfuerzos de separación, debidos a la presión de soplado que puede alcanzar 40 bar.

Entre las soluciones técnicas conocidas, se citan a título de ejemplo la solicitud de patente francesa publicada con el número FR 2 790 702, asimismo a nombre de la solicitante. Además de esta solicitud, varias patentes han sido registradas por otras compañías para la técnica lineal. Se citan a título de ejemplo la solicitud de patente europea publicada con el número EP 0 703 058 (A.K. TECHNICAL LABORATORY). En este documento, el desplazamiento de las piezas móviles del aparato de moldeo (en particular los semimoldes) está asegurado por unos elevadores. Esta técnica requiere una potencia hidráulica importante, teniendo en cuenta las masas a desplazar. Una técnica alternativa consiste en sustituir los elevadores por motores lineales (véase el documento EP 1 533 103 (KOSME)) o por sistemas de tornillos sinfín (véase, por ejemplo, la patente SIDEL citada anteriormente, nº FR 2 790 702). Esta técnica puede usar los pares importantes suministrados por los motores eléctricos sin recurrir a las potencias hidráulicas citadas anteriormente, pero, sin embargo, la lentitud del sistema helicoidal con tornillo sinfín limita las cadencias de producción. En cuanto a los motores lineales, es necesario asegurar su perfecta sincronización, lo que resulta relativamente delicado.

Las técnicas conocidas resultan por último insuficientes para superar de manera satisfactoria las dificultades que acaban de ser expuestas, y para aumentar las cadencias con total seguridad.

La invención prevé asimismo paliar ciertas insuficiencias citadas anteriormente de las técnicas conocidas.

Con este fin, la invención propone un aparato de moldeo para una instalación de soplado o de estirado-soplado de recipientes a partir de semielaborados de material termoplástico, que comprende:

- - un par de semimoldes, provisto cada uno de por lo menos una semicavidad de moldeo, montados respectivamente sobre dos soportes móviles en traslación horizontal según una dirección transversal perpendicular a una dirección longitudinal de conducción de los semielaborados, entre una posición cerrada en la que los soportes son acercados y en la que las semicavidades forman conjuntamente una pared lateral de la cavidad de moldeo, y una posición abierta en la que los soportes son separados uno del otro;

- - una transmisión primaria que controla el desplazamiento de los soportes de semimoldes y que comprende una leva primaria montada sobre un árbol giratorio accionado por un motor, así como un seguidor de la leva primaria que coopera con la leva primaria y que está acoplado a cada soporte de semimolde;

- - un fondo de molde montado sobre un soporte móvil en traslación vertical según una dirección perpendicular a las direcciones longitudinal y transversal, entre una posición alta en la que una superficie del fondo de molde completa la cavidad de moldeo en posición cerrada de los soportes, y una posición baja separada de la posición alta, debajo de ésta;

- - una transmisión secundaria que controla el desplazamiento del soporte de fondo de molde y que comprende una leva secundaria montada sobre el mismo árbol giratorio, así como un seguidor de leva secundaria que coopera con la leva secundaria y que está acoplado al soporte del fondo de molde;

- - un dispositivo de bloqueo, que comprende dos cerrojos que cooperan cada uno con un soporte de semimolde, móviles en traslación entre una posición de bloqueo en la que los cerrojos bloquean los soportes de semimoldes en posición cerrada, y una posición de liberación en la que los cerrojos permiten el paso de los soportes de semimoldes en posición abierta;

- - una transmisión terciaria que controla el desplazamiento de los cerrojos y que comprende una leva terciaria montada sobre el mismo árbol giratorio, así como un seguidor de leva terciaria que coopera con la leva terciaria y acoplado a cada cerrojo.

De esta manera, el mecanismo de control de los movimientos de las piezas del aparato de moldeo, del tipo "todo mecánico", aumenta al mismo tiempo la fiabilidad y la longevidad de ésta. Además, la sincronización entre las diferentes transmisiones resulta directamente del perfil de las levas y de su montaje sobre un árbol de transmisión único.

Otros objetivos y ventajas de la invención se pondrán más claramente de manifiesto a partir de la descripción realizada a continuación haciendo referencia a los dibujos adjuntos, en los que:

- la figura 1 es una vista esquemática en perspectiva que muestra (en parte) una instalación de fabricación de recipientes a partir de semielaborados;

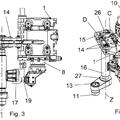

- la figura 2 es una vista en perspectiva que muestra parcialmente un aparato de moldeo según la invención, para una instalación de fabricación de recipientes; en esta figura, el aparato de moldeo está representado en una configuración cerrada/bloqueada;

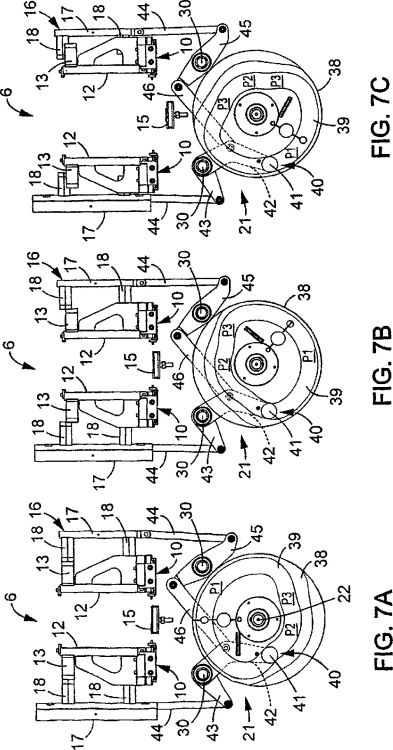

- la figura 3 es una vista en alzado lateral que muestra el aparato de moldeo de la figura 2 según la dirección III;

- las figuras 4A y 4B son vistas similares a la figura 2, en una configuración de posición cerrada/desbloqueada y abierta/desbloqueada respectivamente;

- las figuras 5A, 5B, y 5C son vistas en alzado frontal (con el molde en sección) que muestran el aparato de moldeo de las figuras 2, 4A y 4B, en las mismas posiciones que en estas figuras, respectivamente;

- las figuras 6A, 6B...

Reivindicaciones:

1. Aparato (6) de moldeo para una instalación (1) de soplado o de estirado-soplado de recipientes (2) a partir de semielaborados (3) de material termoplástico, que comprende:

- - un par de semimoldes (9), provisto cada uno de por lo menos una semicavidad de moldeo, montados respectivamente sobre dos soportes (10) móviles en traslación horizontal según una dirección transversal perpendicular a una dirección longitudinal de conducción de los semielaborados (3), entre una posición cerrada en la que los soportes (10) están acercados y en la que las semicavidades forman conjuntamente una pared lateral de una cavidad (8) de moldeo, y una posición abierta en la que los soportes (10) están separados uno del otro;

- - una transmisión (19) primaria que controla el desplazamiento de los soportes (10) de semimoldes;

- - un fondo (14) de molde montado sobre un soporte (15) móvil en traslación vertical según una dirección perpendicular a las direcciones longitudinal y transversal, entre una posición alta en la que una superficie superior del fondo de molde (14) completa la cavidad de moldeo (8) en posición cerrada de los soportes (10), y una posición baja separada de la posición alta, debajo de ésta;

- - una transmisión (20) secundaria que controla el desplazamiento del soporte (15) de fondo de molde;

- - un dispositivo (16) de bloqueo, que comprende dos cerrojos (17) que cooperan cada uno con un soporte (10) de semimolde, móviles en traslación entre una posición de bloqueo en la que los cerrojos (17) bloquean los soportes (10) de semimoldes en posición cerrada, y una posición de liberación en la que los cerrojos (17) permiten el paso de los soportes (10) de semimoldes en posición abierta;

- - una transmisión (21) terciaria que controla el desplazamiento de los cerrojos (17);

caracterizado porque

- - la transmisión primaria (19) comprende una leva (25) primaria montada sobre un árbol (22) rotativo accionado por un motor (23), así como un seguidor (26) de leva primaria que coopera con la leva (25) primaria y acoplado a cada soporte (10) de semimolde,

- - la transmisión secundaria (20) comprende una leva (32) secundaria montada sobre el mismo árbol (22) giratorio, así como un seguidor (34) de leva secundaria que coopera con la leva secundaria (32) y acoplado al soporte (15) del fondo de molde;

- - la transmisión terciaria (21) comprende una leva (38) terciaria montada sobre el mismo árbol (22) giratorio, así como un seguidor (40) de leva terciaria que coopera con la leva terciaria (38) y acoplado a cada cerrojo (17).

2. Aparato (6) de moldeo, según la reivindicación 1, caracterizado

porque la leva primaria (25) se presenta en forma de un disco montado sobre el eje (22) giratorio y en el que está practicado un camino de leva (27),

porque el seguidor (26) de leva primaria comprende un rodillo (28) que coopera con el camino (27) de leva correspondiente, y

porque el rodillo (28) está montado sobre una palanca (29) montada en rotación sobre un árbol (30) secundario paralelo al árbol (22) giratorio, estando esta palanca (29) acoplada a por lo menos un soporte (10) de semimolde por medio de por lo menos una biela (31) rígidamente montada sobre dicho árbol secundario (30).

3. Aparato (6) de moldeo, según la reivindicación 1 ó 2, caracterizado porque el seguidor (26) de leva primaria es común para los dos soportes (10) de semimoldes.

4. Aparato (6) de moldeo, según la reivindicación 1 ó 2, caracterizado porque la transmisión primaria (19) comprende dos levas primarias (25) montadas sobre el árbol giratorio (22), así como dos seguidores (26) de levas primarias que cooperan respectivamente con las levas primarias (25) y que están acoplados respectivamente a los dos soportes (10) de semimoldes.

5. Aparato (6) de moldeo, según una de las reivindicaciones 1 a 4, caracterizado porque la leva secundaria (32) presenta un camino de leva (33) constituido por su periferia de contorno asimétrico, porque el seguidor (34) de leva secundaria comprende un rodillo (35) montado sobre una palanca (36), montado en libre rotación sobre un árbol secundario (30) y unido al soporte (15) de fondo de molde por medio de una bieleta (37).

6. Aparato (6) de moldeo, según una de las reivindicaciones 1 a 5, caracterizado porque

la leva terciaria (38) comprende un disco montado sobre el árbol de transmisión y en el que está practicado un camino de leva (39),

porque el seguidor (40) de leva terciaria comprende un rodillo (41) que coopera con el camino de leva (39) correspondiente, y

porque el rodillo (41) está montado sobre una palanca (42) montada en rotación sobre un árbol secundario (30) paralelo al árbol giratorio, estando esta palanca (42) acoplada a los cerrojos (17) por medio de un juego de bielas y palanca (43, 44, 45, 46).

7. Aparato (6) de moldeo, según una de las reivindicaciones 1 a 6, caracterizado porque los cerrojos (17) están provistos de guías (18) acanaladas, y porque los soportes (10) de semimoldes están provistos de patines (13) acanalados de forma complementaria a las guías (18) y que, en posición de bloqueo, se encuentran a tope contra las guías (18), y en posición de liberación cooperan en deslizamiento con éstas.

8. Instalación (1) de fabricación de recipientes (2) mediante soplado o estirado-soplado, que comprende un aparato (6) de moldeo, según una de las reivindicaciones 1 a 7.

Patentes similares o relacionadas:

Sistema de movimiento de contenedores entre unidades operativas, del 19 de Febrero de 2020, de SMI S.P.A.: Un sistema de movimiento de contenedores hasta y desde una unidad de procesamiento de dichos contenedores, que comprende: - un carrusel rotativo en […]

Dispositivo de moldeo para recipientes de material termoplástico, del 12 de Febrero de 2020, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Una máquina de soplado rotativa para recipientes de material termoplástico, adaptada para rotar en torno a un eje de rotación (Z), que comprende una […]

Dispositivo para moldeo por soplado de recipientes, del 1 de Enero de 2020, de Sacmi Imola S.C: Un dispositivo de moldeo por soplado de recipientes, que está provisto de un bastidor de soporte para al menos una estación para moldear preformas por […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Dispositivo de soplado de recipientes, del 9 de Octubre de 2019, de SERAC GROUP: Dispositivo de soplado de recipientes, que consta de un armazón y una plataforma montada para pivotar sobre el armazón alrededor de un eje […]

Máquina para el moldeo por soplado o por soplado y estiramiento de botellas de material polimérico, del 24 de Abril de 2019, de SMI S.P.A.: Una máquina para el moldeo por soplado o por soplado y estiramiento de botellas o contenedores de material polimérico, que tiene una pluralidad de unidades […]

Unidad de moldeo por soplado y máquina de moldeo por soplado que utiliza la misma, del 11 de Abril de 2018, de NISSEI ASB MACHINE CO., LTD.: Una unidad de moldeo por soplado que comprende: un molde por soplado que incluye un primer y un segundo molde dividido de cavidad de […]

Molde de soplado para el soplado de recipientes de material termoplástico, del 4 de Abril de 2018, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos semimoldes con un dispositivo de apertura y cierre cíclicos que […]