Turbina eólica.

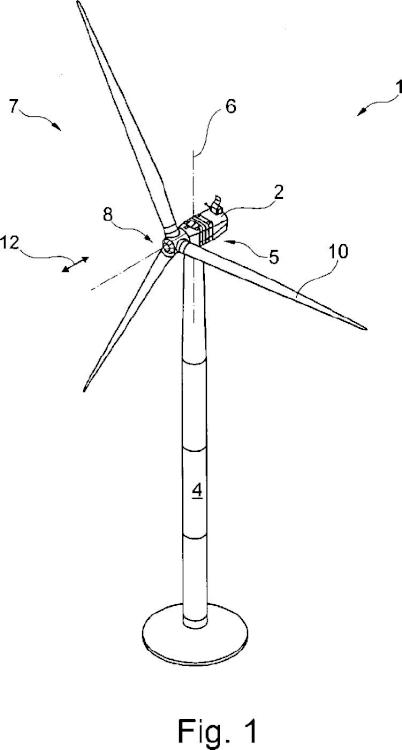

Turbina eólica (1) con un rotor (7), un eje de rotor (11; 51) esencialmente horizontal,

con un soporte de máquina (3), con medios de salida (20, 21) para la evacuación de la energía de rotación del rotor (7),

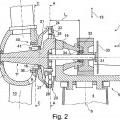

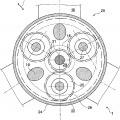

• en la que los medios de salida (20) están configurados como corona (20) o portaplanetas de un engranaje (20),

• en la que el eje de rotor (11; 51) está conectado de forma fija en rotación con el soporte de máquina (3), • el rotor (7) presenta un buje (8) y al menos una pala de rotor (10) fijable en él,

• está soportado de forma rotativa sobre el eje de rotor (11; 51),

• y está conectado esencialmente de forma fija en rotación con los medios de salida (20, 21),

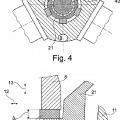

caracterizada porque entre los medios de salida (20, 21) y el rotor (7) están configurados medios de conexión (40; 60; 70; 90) desacoplantes, de manera que están dispuestos de forma efectiva, de modo que se impide esencialmente una transmisión de movimientos radiales, axiales y/o basculantes (15) del rotor (7) sobre el medio de salida (20, 21).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/067517.

Solicitante: Suzlon Energy GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Kurt-Dunkelmann-Str. 5 18057 Rostock ALEMANIA.

Inventor/es: WINKELMANN,JOERG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F03D11/02

- F16H1/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16H TRANSMISIONES. › F16H 1/00 Transmisiones de engranajes para transmitir un movimiento rotativo (particulares para transmitir un movimiento rotativo con relación de velocidad variable, o para invertir el movimiento rotativo F16H 3/00). › con engranajes con movimiento orbital.

PDF original: ES-2553641_T3.pdf

Patentes similares o relacionadas:

Generador eólico, del 4 de Octubre de 2017, de GE Wind Energy (Norway) AS: Central eólica con una turbina eólica que comprende un eje de la turbina rotativo y un eje del generador , que puede ser una prolongación […]

Procedimiento y dispositivo de regulación para una instalación de energía eólica, así como producto de programa informático, medio de almacenamiento digital e instalación de energía eólica, del 7 de Septiembre de 2016, de Wobben Properties GmbH: Procedimiento para el funcionamiento de una instalación de energía eólica , en el que, en un caso de asistencia técnica o caso similar […]

Aerogenerador, del 3 de Agosto de 2016, de Senvion GmbH: Aerogenerador con un rotor, un engranaje acoplado a través de un árbol de rotor hueco al rotor, así como con un generador unido en su accionamiento al […]

Una turbina eólica con un tren de transmisión, del 20 de Julio de 2016, de VESTAS WIND SYSTEMS A/S: Una turbina eólica con un tren de transmisión colocado parcial o completamente en una góndola de dicha turbina eólica , comprendiendo dicho […]

Dispositivo de accionamiento para el accionamiento de múltiples ejes, del 13 de Julio de 2016, de ROBERT BOSCH GMBH: Dispositivo de accionamiento para el accionamiento de, al menos, un primer y un segundo eje (eje 1, eje 2) y con un primer dispositivo de regulación , con el que se puede someter […]

Turbina eólica, del 8 de Junio de 2016, de Yoon, Jeen Mok: Una turbina eólica de eje horizontal que comprende: un rotor que tiene un buje y palas que pueden girar por el viento y que están […]

Disposición de un engranaje planetario y un engranaje planetario, del 25 de Mayo de 2016, de Moventas Gears Oy: Una disposición de un engranaje planetario donde la disposición incluye: - un engranaje planetario que incluye al menos tres ruedas planetarias […]

Turbina eólica que comprende un amortiguador de torsión, del 13 de Abril de 2016, de VESTAS WIND SYSTEMS A/S: Turbina eólica que comprende: - un rotor accionado por viento para convertir energía eólica en una fuerza de accionamiento mecánico; - un convertidor de potencia […]