Túnel de pasteurización y procedimiento de pasteurización para contenedores de bebidas.

Túnel de pasteurización (1) para la pasteurización de contenedores de bebidas (4) o similares,

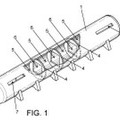

con al menos una primera y una segunda cubierta (2, 3) que se sitúan una sobre otra y comprenden respectivamente un transportador (10, 11) para el contenedor de bebidas y tubos pulverizadores (5, 6) que discurren transversalmente a la dirección de transporte (9) de los transportadores con boquillas (7) para el rociado del contenedor de bebidas,

caracterizado porque

los tubos pulverizadores (5) de la primera cubierta (2) están conectados con los tubos pulverizadores (6) de la segunda cubierta (3) mediante un circuito en serie para conducir un líquido de rociado (8) a través de la primera cubierta a la segunda cubierta.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13173640.

Solicitante: KRONES AG.

Nacionalidad solicitante: Alemania.

Dirección: BÖHMERWALDSTRASSE 5 93073 NEUTRAUBLING ALEMANIA.

Inventor/es: KRAUSE, HANS-JOACHIM, DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A23L3/04 NECESIDADES CORRIENTES DE LA VIDA. › A23 ALIMENTOS O PRODUCTOS ALIMENTICIOS; SU TRATAMIENTO, NO CUBIERTO POR OTRAS CLASES. › A23L ALIMENTOS, PRODUCTOS ALIMENTICIOS O BEBIDAS NO ALCOHOLICAS NO CUBIERTOS POR LAS SUBCLASES A21D O A23B - A23J; SU PREPARACION O TRATAMIENTO, p. ej. COCCION, MODIFICACION DE LAS CUALIDADES NUTRICIONALES, TRATAMIENTO FISICO (conformación o tratamiento, no enteramente cubierto por la presente subclase, A23P ); CONSERVACION DE ALIMENTOS O DE PRODUCTOS ALIMENTICIOS, EN GENERAL (conservación de la harina o las masas panificables A21D). › A23L 3/00 Conservación de alimentos o de productos alimenticios, en general, p. ej. pasteurización o esterilización, especialmente adaptada a alimentos o productos alimenticios (conservación de alimentos o productos alimenticios en asociación con el envasado B65B 55/00). › con los envases sobre un transportador de correa o de cadena sin fin.

PDF original: ES-2540239_T3.pdf

Fragmento de la descripción:

Túnel de pasteurización y procedimiento de pasteurización para contenedores de bebidas La invención se refiere a un túnel de pasteurización según el preámbulo de la reivindicación 1, así como un procedimiento para la pasteurización de contenedores de bebidas según el preámbulo de la reivindicación 10.

Los túneles de pasteurización sirven como se sabe para la pasteurización de productos envasados, transportándose los recipientes llenos, como por ejemplo botellas, latas u otros contenedores de bebidas, sobre una cinta transportadora a través del túnel de pasteurización y al mismo tiempo mediante rociado se aplica desde arriba un líquido caliente, en particular agua caliente. Para el aumento del rendimiento de la máquina se conoce además disponer unas sobre otras varias cubiertas de tratamiento similares del túnel de pasteurización para dividir el flujo de productos en varios flujos de productos parciales tratados esencialmente de forma similar.

En una variante preferida de los túneles de pasteurización conocidos, los productos a pasteurizar se rocían desde arriba mediante tubos pulverizadores dispuestos transversalmente a la dirección de transporte de los productos. Los tubos pulverizadores están cerrados respectivamente en un extremo y se conectan en el otro extremo con una línea de suministro común para el líquido de rociado. Con relación al flujo del líquido de rociado, los tubos pulverizadores están conectados por consiguiente respectivamente en paralelo. Con un circuito en paralelo semejante de varios pisos de cubiertas de tratamiento se pueden establecer condiciones de tratamiento uniformes sobre todas las cubiertas de tratamiento.

No obstante, es problemático que al final de los tubos pulverizadores correspondientes en el retorno de circulación detrás de la boquilla atravesada cada vez en último término se acumulen depósitos, los cuales pueden estrechar las boquillas pulverizadoras individuales de los tubos pulverizadores o incluso obstruirlas, de modo que la cantidad vertida esparcida por el tubo pulverizador correspondiente no se puede mantener de forma homogénea para todos los tubos pulverizadores y cubiertas de tratamiento. Los depósitos de este tipo se deben retirar por ello regularmente a través de aberturas de revisión al final de los tubos pulverizadores. Además, en este caso es problemático que deben estar previstas una multiplicidad de aberturas de revisión de este tipo, que en parte son accesibles con dificultades debido a la construcción de varios pisos de los túneles de pasteurización de este tipo. Condicionado por la construcción, todas las cubiertas de tratamiento son esencialmente igualmente propensas a fallos en este aspecto. La inspección del rociado es correspondientemente costosa durante el funcionamiento continuo.

Por ello existe la necesidad de túneles de pasteurización y procedimientos de pasteurización correspondientes en los que se pueda reducir la frecuencia de fallos debido a los depósitos en los tubos pulverizadores, y por consiguiente el coste para la inspección y la limpieza de los tubos pulverizadores individuales.

El objetivo planteado se consigue con un túnel de pasteurización según la reivindicación 1. Por tanto en el túnel de pasteurización según la invención están previstas al menos una primera y una segunda cubierta con tubos pulverizadores que discurren transversalmente a la dirección de transporte de los productos a pasteurizar, de manera que los tubos pulverizadores de la primera cubierta están conectados con los tubos pulverizadores de la segunda cubierta mediante un circuito en serie, a fin de conducir un líquido de rociado a través de la primera cubierta hacia la segunda cubierta.

El circuito en serie se realiza en particular de manera que se evita un retorno de circulación en los tubos pulverizadores de la primera cubierta. Por consiguiente también se pueden evitar los depósitos en la zona de la primera cubierta. Debido a ello son prescindibles las aberturas de revisión en la zona de la primera cubierta. Dicho de otro modo, en el túnel de pasteurización según la invención es suficiente con controlar sólo el retorno de circulación en la segunda cubierta, o en la respectiva última cubierta en la dirección de circulación, y retirar allí los depósitos presentes eventualmente a través de una abertura de revisión. En consecuencia se puede reducir claramente el coste para la inspección y la limpieza de los tubos pulverizadores del túnel de pasteurización según la invención en comparación al estado de la técnica. El retorno de circulación está definido, por ejemplo, como la zona detrás de la última boquilla de rociados atravesada en último término.

Preferentemente la sección transversal de línea de los tubos pulverizadores conectados en series en la primera cubierta es mayor que en la segunda cubierta. De este modo, adicionalmente al líquido de rociado entregado por las boquillas de la primera cubierta, también se puede transportar el líquido de rociado necesario para la segunda cubierta a través de los tubos pulverizadores de la primera cubierta. Por consiguiente la sección transversal de línea aumentada en la primera cubierta posibilita pese al caudal adicional condiciones de presión dinámica similares para la segunda cubierta en las boquillas de la primera cubierta y de la segunda cubierta. De este modo se pueden igualar entre sí las cantidades vertidas del líquido de rociado en la primera y la segunda cubierta.

En una forma de realización especialmente favorable, a lo largo de la dirección de transporte están previstos varios circuitos en serie, en particular de manera que cada vez justamente un tubo pulverizador de la primera cubierta está

conectado con justamente un tubo pulverizador de la segunda cubierta. Circuitos en serie de este tipo se pueden realizar de forma especialmente sencilla y especialmente segura en funcionamiento. En particular una concatenación directa de los tubos pulverizadores individuales sin ramificaciones en paralelo posibilita caudales reproducibles a través de los tubos pulverizadores correspondientes, de modo que se puede reducir de forma especialmente efectiva la probabilidad de una aparición de depósitos indeseados. No obstante, también se podría concebir en general reunir, por ejemplo, dos o tres tubos pulverizadores dispuestos unos junto a otros de la primera cubierta en el lado de salida a través de un circuito en paralelo y prever un tubo de transición común hacia la segunda cubierta. Allí el tubo de transición se podría ramificar de nuevo en paralelo en un número igual de tubos pulverizadores. La sección transversal de línea del tubo de transición se podría seleccionar entonces correspondientemente grande para evitar pérdidas de presión indeseadas.

En particular los respectivos tubos pulverizadores situados unos sobre otros pueden estar conectados en serie. Esto posibilita una conducción de líneas especialmente sencilla. Un circuito en serie individual comprende por consiguiente preferentemente todos los respectivos tubos pulverizadores situados unos sobre otros de las cubiertas previstas en el túnel de pasteurización. Es ventajoso conectar todos los tubos pulverizadores del túnel de pasteurización a través de un circuito en paralelo sobre las cubiertas previstas. No obstante, esto no se requiere obligatoriamente. Por ejemplo, las secciones de tratamiento individuales a lo largo del transportador podrían estar conectadas en el circuito en serie descrito, por el contrario no otras secciones de tratamiento a lo largo del transportador. Según el objetivo de tratamiento se pueden concebir combinaciones cualesquiera de tubos pulverizadores conectados en serie y tubos pulverizadores conectados en paralelo.

En una forma de realización especialmente favorable, la segunda cubierta se sitúa sobre la primera cubierta. Por consiguiente se puede prever una línea de suministro para el líquido de rociado en la zona de la cubierta inferior. Correspondiente la inspección y limpieza de la segunda cubierta se puede realizar en una sección superior adecuadamente accesible del túnel de pasteurización.

Preferentemente el número de las boquillas por tubo pulverizador en la respectiva cubierta superior es mayor que en la respectiva cubierta inferior. Dado que en la respectiva cubierta superior reina una presión geodésica menor que en la respectiva cubierta inferior, se puede compensar una cantidad vertida menor en la cubierta superior debido a la presión geodésica menor por boquilla individual, ya que el número de boquillas por tubo pulverizador se aumenta en comparación a la respectiva cubierta inferior.

Preferentemente el número de las boquillas por tubo pulverizador y/o las distancias entre... [Seguir leyendo]

Reivindicaciones:

1. Túnel de pasteurización (1) para la pasteurización de contenedores de bebidas (4) o similares, con al menos una primera y una segunda cubierta (2, 3) que se sitúan una sobre otra y comprenden respectivamente un transportador (10, 11) para el contenedor de bebidas y tubos pulverizadores (5, 6) que discurren transversalmente a la dirección de transporte (9) de los transportadores con boquillas (7) para el rociado del contenedor de bebidas,

caracterizado porque

los tubos pulverizadores (5) de la primera cubierta (2) están conectados con los tubos pulverizadores (6) de la segunda cubierta (3) mediante un circuito en serie para conducir un líquido de rociado (8) a través de la primera cubierta a la segunda cubierta.

2. Túnel de pasteurización según la reivindicación 1, en el que la sección transversal de línea de los tubos pulverizadores (5, 6) conectados en serie es mayor en la primera cubierta (2) que en la segunda cubierta (3) .

3. Túnel de pasteurización según la reivindicación 1 ó 2, en el que a lo largo de la dirección de transporte (9) están previstos varios circuitos en serie (18, 18) , en particular de manera que cada vez justamente un tubo pulverizador (5) de la primera cubierta (2) está conectado con justamente un tubo pulverizador (6) de la segunda cubierta (3) .

4. Túnel de pasteurización según al menos una de las reivindicaciones anteriores, en el que la segunda cubierta (3) se sitúa sobre la primera cubierta (2) .

5. Túnel de pasteurización según al menos una de las reivindicaciones anteriores, en el que el número de las boquillas

(7) por tubo pulverizador (5, 6) es mayor en la respectiva cubierta (3) superior que en la respectiva cubierta (2) inferior.

6. Túnel de pasteurización según al menos una de las reivindicaciones anteriores, en el que el número de las boquillas

(7) previstas en la primera cubierta (2) por tubo pulverizador (5) se diferencia del número de las boquillas (7) previstas en la segunda cubierta (3) por tubo pulverizador (6) y/o las distancias (16, 17) entre las boquillas (7) de la primera y la segunda cubierta (2, 3) se diferencian una de otra a fin de compensar una diferencia de presión geodésica entre la primera y la segunda cubierta, en particular de manera que la cantidad vertida entregada respectivamente por los tubos pulverizadores (5, 6) individuales del líquido de rociado (8) no se desvía más del 10%, en particular no más del 5%, de un valor medio de la cantidad vertida a través de todos los tubos pulverizadores.

7. Túnel de pasteurización según al menos una de las reivindicaciones anteriores, además con al menos una ventana de inspección (15) prevista en la zona de la segunda cubierta (3) para el control visual del rociado.

8. Túnel de pasteurización según al menos una de las reivindicaciones anteriores, en el que los tubos pulverizadores (6) de la segunda cubierta (3) comprenden una abertura de revisión (14) accesible exteriormente en su extremo posterior (6b) en la dirección de paso, en particular en el retorno de circulación detrás de la boquilla (7a) atravesada respectivamente en último término.

9. Túnel de pasteurización según al menos una de las reivindicaciones anteriores, además con al menos otra cubierta que se sitúa entre la primera y la segunda cubierta (2, 3) y cuyos tubos pulverizadores están intercalados en serie.

10. Procedimiento para la pasteurización de contenedores de bebidas (4) o similares, en el que los contenedores de bebidas se transportan sobre al menos dos cubiertas (2, 3) situadas una sobre otra y se rocían con un líquido de rociado (8) calentado desde tubos pulverizadores (5, 6) que discurren respectivamente transversalmente a la dirección de transporte (9) del contenedor de bebidas,

caracterizado porque

el líquido de rociado se conduce a través de los tubos pulverizadores de una cubierta mediante un circuito en serie a los tubos pulverizadores de la otra cubierta.

11. Procedimiento según la reivindicación 10, en el que la velocidad de circulación media en los tubos pulverizadores (5, 6) no es mayor de 5 m/s, en particular no mayor de 4 m/s.

12. Procedimiento según la reivindicación 10 ú 11, en el que la velocidad de circulación media en los tubos pulverizadores (5, 6) entre las cubiertas (2, 3) se diferencia una de otra en no más del 20%, en particular en no más del 10%.

13. Procedimiento según al menos una de las reivindicaciones 10 a 12, en el que además las secciones transversales de los tubos pulverizadores (5, 6) se adaptan para igualar entre sí las presiones dinámicas correspondientes provocadas por el líquido de rociado (8) en las boquillas (7) de cubiertas (2, 3) diferentes.

14. Procedimiento según al menos una de las reivindicaciones 10 a 13, en el que además el número de boquillas (7) previstas respectivamente por tubo pulverizador (5, 6) y/o las distancias (16, 17) entre boquillas (7) de tubos pulverizadores (5, 6) individuales entre cubiertas (2, 3) diferentes se adapta (n) entre sí a fin de compensar las diferencias entre las presiones estáticas y/o geodésicas provocadas por el líquido de rociado (8) en los tubos pulverizadores de las diferentes cubiertas.

15. Procedimiento según al menos una de las reivindicaciones 10 a 14, en el que los contenedores de bebidas (4) atraviesan las cubiertas (2, 3) como flujos de productos parciales paralelos.

Patentes similares o relacionadas:

Método y sistema para tratar un producto, del 11 de Marzo de 2020, de The State of Israel - Ministry of Agriculture & Rural Development, Agricultural Research Organization (ARO) (Volcani Center): Un método de tratamiento de un producto agrícola , que comprende: proporcionar un recipiente que tiene una abertura dimensionada para […]

Planta de procesamiento de productos alimenticios con varios compartimentos cerrados, entre los cuales está dispuesto un transportador de recipientes, del 18 de Septiembre de 2019, de Hipp & Co: Planta de procesamiento de productos alimenticios con varios compartimentos cerrados (2 a 5), entre los cuales está dispuesto un transportador […]

Sistema de atemperado con depuración del líquido de proceso, del 18 de Febrero de 2019, de KRONES AG: Sistema de atemperado con depuración del líquido de proceso, con un equipo transportador de alimentación y evacuación (T1, T2) para […]

Esterilización por radiación electromagnética no ionizante en el envase, del 7 de Diciembre de 2018, de PEPSICO, INC.: Un procedimiento de esterilización que comprende: proporcionar un recipiente cerrado, comprendiendo el recipiente cerrado un producto de flujo […]

Prevención de la aglomeración de partículas durante los procesos de esterilización, del 2 de Noviembre de 2018, de PEPSICO, INC.: Un procedimiento para la esterilización por llenado en caliente de un envase que comprende: proporcionar un envase llenado en caliente que […]

Procedimiento para la regulación de la temperatura del agua en un túnel de pasteurización, del 17 de Agosto de 2016, de KRONES NORDIC APS: Procedimiento para la regulación de la temperatura del agua para el agua que se distribuye para la pasteurización sobre productos, teniéndose en cuenta, […]

EQUIPO ESTERILIZADOR CONTINUO, del 20 de Agosto de 2015, de SURDRY S.L.: Equipo esterilizador continuo, que comprende un cuerpo esterilizador en donde se introduce un fluido térmico para esterilizar productos, estando los productos a esterilizar […]

EQUIPO ESTERILIZADOR CONTINUO, del 20 de Agosto de 2015, de SURDRY S.L.: Equipo esterilizador continuo, que comprende un cuerpo esterilizador en donde se introduce un fluido térmico para esterilizar productos, estando los productos a esterilizar […]

Sistema y método para el control de temperatura en una máquina de procesamiento por temperatura para recipientes de productos alimenticios, del 25 de Marzo de 2015, de Gebo Packaging Solutions Italy SRL: Un sistema de control para controlar una máquina para el procesamiento por temperatura de unos recipientes para productos alimenticios, la máquina incluye […]