TUBO INTERCAMBIADOR DE CALOR ESTRUCTURADO Y PROCEDIMIENTO PARA SU FABRICACION.

Tubo intercambiador de calor (1) estructurado por ambos lados,

con aletas exteriores integrales (6) en su lado exterior del tubo que se desarrollan en ejes paralelos o en forma helicoidal, y con una zona estructurada en el lado interior del tubo, con las siguientes particularidades:

a) en el lado interior del tubo se extienden continuas sobre la circunferencia en ejes paralelos o en forma helicoidal aletas interiores integrales (2) de altura H con un ángulo de pendiente ß1, medido con respecto al eje del tubo, formando ranuras primarias (3),

b) las aletas interiores (2) son cruzadas sobre la circunferencia total del tubo por ranuras secundarias (4) distanciadas unas de otras, que paralelas unas a otras con un ángulo de pendiente ß2, medido con respecto al eje del tubo, presentan una profundidad de entalla T2 y un ángulo de abertura de ranura a2,

c) las aletas interiores (2) y las ranuras secundarias (4) son cruzadas sobre la circunferencia total del tubo por ranuras terciarias (5) distanciadas unas de otras, que paralelas unas a otras con un ángulo de pendiente ß3, medido con respecto al eje del tubo, se extienden continuas sobre la circunferencia y presentan una profundidad de entalla T3 y un ángulo de abertura de ranura a3, caracterizado porque

d) el paso circular P2 de las ranuras secundarias (4) es menor que el paso circular P3 de las ranuras terciarias (5), produciéndose mediante la realización de las ranuras terciarias una estructura interior de aletas interiores de entallado simple con una estructura superior en forma de hélice

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07002793.

Solicitante: WIELAND-WERKE AG.

Nacionalidad solicitante: Alemania.

Dirección: EICHENSTRASSE 22,49835 WIETMARSCHEN.

Inventor/es: REVERMANN,MARKUS, EL HAJAL,JEAN,DR, BEUTLER,ANDREAS,DR, SCHWITALLA,ANDREAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Febrero de 2007.

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B21C37/20D

- F28F1/40 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 1/00 Elementos tubulares; Conjuntos de elementos tubulares (especialmente adaptados para el movimiento F28F 5/00). › estando los medios solamente en el interior del elemento tubular.

- F28F1/42 F28F 1/00 […] › estando los medios tanto en el exterior como en el interior del elemento tubular.

Clasificación PCT:

- B21C37/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de guías helicoidales o guías similares en o sobre los tubos fabricados sin arranque de material, p. ej. estirando el material sobre mandriles, empujándolo a través de matrices.

- F28F1/40 F28F 1/00 […] › estando los medios solamente en el interior del elemento tubular.

- F28F1/42 F28F 1/00 […] › estando los medios tanto en el exterior como en el interior del elemento tubular.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Tubo intercambiador de calor estructurado y procedimiento para su fabricación.

El presente invento se refiere a un tubo intercambiador de calor con al menos una zona estructurada en el lado interior del tubo, y a un procedimiento para su fabricación.

La transmisión de calor se presenta en muchos campos de la técnica del frío y del acondicionamiento de aire así como en la técnica de los procesos y de la energía. Para la transmisión de calor se emplean frecuentemente en estos sectores intercambiadores de calor de haces de tubos. En muchas aplicaciones fluye aquí en el lado interior del tubo un líquido, que dependiendo de la dirección del flujo de calor es enfriado o calentado. El calor es cedido al medio que se encuentra en el lado exterior del tubo o extraído de éste.

Es conocido en general que en los intercambiadores de calor de haces de tubos en lugar de tubos lisos se emplean tubos estructurados. Mediante las estructuras se mejora el paso de calor. De este modo se eleva La densidad de flujo térmico y los intercambiadores de calor pueden ser construidos más compactos. Alternativamente puede conservarse la densidad del flujo térmico y reducirse la diferencia de temperatura de trabajo, por lo que es posible una transmisión de calor más eficiente.

Los tubos intercambiadores de calor estructurados en uno o ambos lados para intercambiadores de calor de haces de tubos tienen usualmente al menos una zona estructurada así como partes extremas lisas y eventualmente partes intermedias lisas. Las partes extremas o intermedias lisas limitan las zonas estructuradas. Para que el tubo pueda instalarse sin problemas en el intercambiador de calor de haces de tubos, el diámetro exterior de las zonas estructuradas debería ser no mayor que el diámetro exterior de las partes extremas e intermedias lisas.

Como tubos intercambiadores de calor estructurados se emplean con frecuencia tubos de aletas laminados integralmente. Por tubos de aletas laminados integralmente se entienden tubos con aletas en los cuales las aletas fueron conformadas a partir del material de la pared de un tubo liso. En muchos casos los tubos de aletas tienen en el lado interior del tubo una multiplicidad de aletas que se desarrollan en ejes paralelos o en forma helicoidal, que aumentan la superficie interior y mejoran el coeficiente de transmisión de calor en el lado interior del tubo. En su lado exterior los tubos de aletas tienen aletas que se desarrollan en forma anular o helicoidal.

En el pasado fueron desarrolladas muchas posibilidades de, según la aplicación, elevar aún más la transmisión de calor en el lado exterior de tubos de aletas laminados integralmente, siendo provistas las aletas en el lado exterior del tubo de otras particularidades estructurales. Como es conocido por ejemplo por la publicación US 5,775,411, con la condensación de refrigerantes en el lado exterior del tubo se eleva marcadamente el coeficiente de transmisión de calor si los flancos de las aletas se proveen de bordes adicionales convexos. En la evaporación de refrigerantes en el lado exterior del tubo se ha mostrado que aumenta el rendimiento cerrar parcialmente los canales que se encuentran entre las aletas, de manera que se forman espacios huecos, que están unidos con el ambiente mediante poros o rendijas. Como ya es conocido por numerosas publicaciones, semejantes canales en esencia cerrados se producen por plegado o doblado de las aletas (documentos US 3,696,861, US 5,054,548), por hendido y recalcado de las aletas (DE 2 758 526 C2, US 4,577,381), y por un entallado y recalcado de las aletas (US 4,660,630, EP 0 713 072 B1, US 4,216,826).

Las mejoras de rendimiento en el lado exterior del tubo anteriormente mencionadas tienen por consecuencia que la parte principal de la resistencia total a la transmisión de calor es desplazada al lado interior del tubo. Este efecto se presenta especialmente en caso de velocidades de flujo pequeñas en el lado interior del tubo, como por ejemplo en funcionamiento a carga parcial. Para reducir significativamente la resistencia total a la transmisión de calor, es necesario elevar aún más el coeficiente de transmisión de calor en el lado interior del tubo.

Para elevar la transmisión de calor del lado interior del tubo, las aletas interiores que se desarrollan en ejes paralelos o en forma helicoidal pueden ser provistas de ranuras, como está descrito en la publicación DE 101 56 374 C1. Aquí es de importancia que mediante el empleo allí expuesto de mandriles de laminación perfilados para producir las aletas interiores y ranuras las dimensiones de la estructura interior y de la estructura exterior del tubo de aletas pueden ser reguladas independientemente unas de otras. De este modo las estructuras en el lado exterior e interior pueden adaptarse a las respectivas exigencias y así configurarse el tubo.

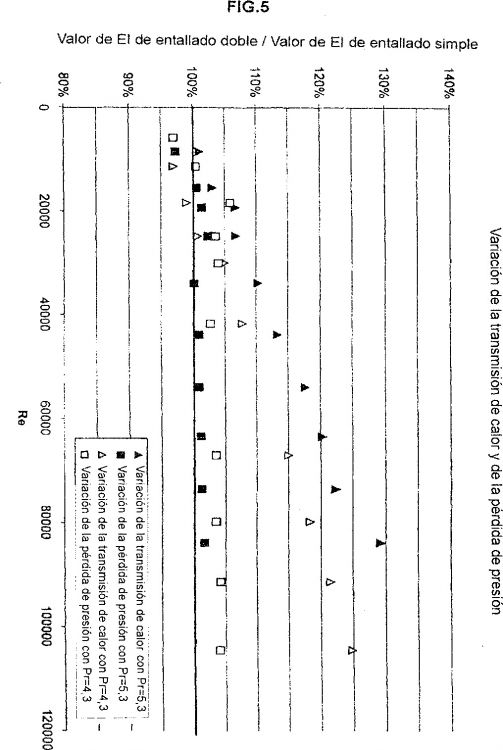

Ante estos antecedentes el problema del presente invento consiste en perfeccionar las estructuras interiores de tubos intercambiadores de calor del género antes mencionado, de manera que en comparación con tubos ya conocidos se obtenga un aumento adicional del rendimiento.

Además la parte del peso de la estructura interior en el peso total del tubo debería ser no mayor que en el caso de aletas interiores convencionales de forma helicoidal de sección transversal constante. Además debería evitarse un aumento mayor de la pérdida de presión. Las dimensiones de la estructura interior y de la estructura exterior del tubo de aletas deberían ser regulables independientemente unas de otras.

El invento se describe con relación a un tubo intercambiador de calor mediante las características de la reivindicación 1 y con relación a un procedimiento para la fabricación de un tubo intercambiador de calor mediante las características de la reivindicación 5. Las demás reivindicaciones relacionadas se refieren a configuraciones y perfeccionamientos ventajosos del invento.

El invento comprende un tubo intercambiador de calor con al menos una zona estructurada en el lado interior del tubo, que presenta las siguientes particularidades:

El invento parte de la idea de que en un tubo intercambiador de calor las aletas interiores separadas por ranuras primarias que se extienden paralelas son cruzadas por ranuras secundarias. Esta estructura interior es cruzada por ranuras terciarias que se extienden en un ángulo de pendiente ß3, medido con respecto al eje del tubo. En los ángulos de pendiente ß1, ß2 y ß3 es usual nombrar siempre el ángulo agudo con respecto al eje del tubo. En este aspecto resulta por ejemplo que en ángulos ß2 y ß3 iguales en magnitud se configura una estructura interna cruzada mediante un desarrollo en sentido contrario de las ranuras secundarias y terciarias. En caso de ranuras secundarias y terciarias que se desarrollan en el mismo sentido los ángulos ß2 y ß3 son en consecuencia diferentes en magnitud. Adicionalmente las ranuras secundarias y terciarias pueden diferenciarse en al menos una de las siguientes características: profundidad de entalla T, paso circular P, ángulo de abertura de ranura a.

La profundidad T de las ranuras secundarias y terciarias se mide desde la punta de las aletas interiores en dirección radial. El paso circular P es la distancia más corta de ranuras paralelas adyacentes que son generadas por el mismo mandril, y es una medida del paso de las aletas. El ángulo de abertura de ranura a es el ángulo de las ranuras existentes en el mandril perfilado con que son generadas las ranuras secundarias o terciarias de las acanaladuras interiores.

La especial ventaja consiste en que mediante...

Reivindicaciones:

1. Tubo intercambiador de calor (1) estructurado por ambos lados, con aletas exteriores integrales (6) en su lado exterior del tubo que se desarrollan en ejes paralelos o en forma helicoidal, y con una zona estructurada en el lado interior del tubo, con las siguientes particularidades:

2. Tubo intercambiador de calor según la reivindicación 1, caracterizado porque la zona estructurada en el lado interior del tubo se diferencia en el ángulo de abertura de ranura a2 de las ranuras secundarias (4) y a3 de las ranuras terciarias (5).

3. Tubo intercambiador de calor según una de las reivindicaciones 1 o 2, caracterizado porque la zona estructurada en el lado interior del tubo se diferencia en la profundidad de entalla T2 de las ranuras secundarias (4) y T3 de las ranuras terciarias (5).

4. Tubo intercambiador de calor según la reivindicación 3, caracterizado porque en la zona estructurada en el lado interior del tubo la profundidad de entalla T2 de las ranuras secundarias (4) es menor que la profundidad de entalla T3 de las ranuras terciarias (5).

5. Procedimiento para la fabricación de un tubo intercambiador de calor estructurado, según una de las reivindicaciones 1 a 4, con aletas exteriores (6) y aletas interiores (2) integrales, es decir, elaboradas a partir de la pared del tubo, que se desarrollan en forma helicoidal en el lado exterior del tubo y se extienden con ejes paralelos o en forma helicoidal en el lado interior del tubo, que son cruzadas y entalladas por ranuras secundarias (4) y por ranuras terciarias (5), en el cual se realizan las siguientes fases del procedimiento:

6. Procedimiento según la reivindicación 5, caracterizado porque como distancia de las zonas de conformado en esencia se emplea un múltiplo entero del paso de las aletas exteriores.

7. Procedimiento según la reivindicación 5 o 6, caracterizado porque el diámetro exterior del segundo mandril de laminación (20) es seleccionado menor que el diámetro exterior del primer mandril de laminación (10).

8. Procedimiento según una de las reivindicaciones 5 a 7, caracterizado porque el diámetro exterior del tercer mandril de laminación (30) es seleccionado menor que el diámetro exterior del segundo mandril de laminación (20).

9. Procedimiento según una de las reivindicaciones 5 a 8, caracterizado porque las profundidades T2 y T3 de las ranuras secundarias (4) y terciarias (5) se regulan mediante selección de los diámetros de los mandriles de laminación (20, 30) y mediante selección de los diámetros de los en cada caso mayores discos de laminación de los tres útiles de laminación (50, 60, 70).

Patentes similares o relacionadas:

Estructuras tubulares para intercambiador de calor, del 13 de Noviembre de 2019, de CARRIER CORPORATION: Un intercambiador de calor que comprende: una pluralidad de aletas : una pluralidad de tubos que pasan un fluido a través de los […]

Intercambiador de calor que tiene una placa de aleta para reducir una diferencia de presión de gas EGR, del 6 de Noviembre de 2019, de Korens Co., Ltd: Un intercambiador de calor que comprende: una estructura de intercambiador de calor ; una entrada de gas para introducir gas de escape en la estructura del intercambiador […]

Tubo obtenido por colada centrífuga mejorado y método relacionado para fabricarlo, del 6 de Noviembre de 2019, de NEXTER SYSTEMS: Método de mejora de un tubo obtenido por colada centrífuga que comprende: pasar una primera herramienta de corte que tiene una pluralidad de primeros insertos […]

Dispositivo tubular para el tránsito de un fluido de intercambio de calor, particularmente para intercambiadores de calor, del 23 de Octubre de 2019, de S.A.R.I. - STAMPI ARTICOLI INDUSTRIALI DI ZEN BORTOLO: Un dispositivo tubular para el tránsito de un fluido de intercambio de calor, particularmente para intercambiadores de calor, que comprende un tubo […]

Método para realizar una máquina fabricadora de hielo, del 24 de Julio de 2019, de Scotsman Ice S.r.L: Método para realizar una máquina fabricadora de hielo comprendiendo un circuito refrigerante que contiene un fluido refrigerante basado en un hidrocarburo, […]

Intercambiador de calor y dispositivo de ciclo de refrigeración que incluye el intercambiador de calor, del 22 de Mayo de 2019, de MITSUBISHI ELECTRIC CORPORATION: Un intercambiador de calor que comprende unas aletas que están dispuestas en una dirección ortogonal a una dirección en la que fluye el aire […]

Tubo de transferencia de calor para generador de vapor y método para fabricar el mismo, del 6 de Marzo de 2019, de NIPPON STEEL CORPORATION: Un método para fabricar un tubo de transferencia de calor para un generador de vapor, en el que cuando un tubo es sometido a estirado en frío mediante la utilización […]

Tubo de transferencia de calor, caldera y dispositivo de turbina de vapor, del 8 de Febrero de 2019, de Mitsubishi Hitachi Power Systems, Ltd: Un tubo de transferencia de calor que está destinado a ser provisto en una caldera , en el que, durante el funcionamiento, un interior del tubo de transferencia de calor […]