TROQUEL Y METODO DE FABRICACION DEL MISMO.

El troquel (100) de la invención comprende al menos un orificio de evacuación (3) para la evacuación de aire,

y al menos un tubo (2) integrado, correspondiéndose la oquedad de dicho tubo (2) con el orificio de evacuación (3). El método de la invención comprende una etapa de vertido en la que se vierte un material fundido sobre un molde previamente fabricado, y una etapa de extracción, posterior a la etapa de vertido, en la que se extrae el material vertido sobre el molde ya solidificado, que se corresponde con un troquel (100). El método comprende además una etapa de posicionamiento, previa a la etapa de vertido, en la que se introduce parcialmente al menos un tubo (2) hueco en el molde, correspondiéndose la oquedad de dicho tubo (2) con un orificio de evacuación a través del cual se evacua aire durante el uso del troquel (100).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803061.

Solicitante: MATRICI, S.COOP.

Nacionalidad solicitante: España.

Inventor/es: MARTINEZ CAMPO,CIPRIANO, LOSADA MAYO,ISIDRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › con medios de ventilación incorporados.

Fragmento de la descripción:

Troquel y método de fabricación del mismo.

Sector de la técnica

La presente invención se relaciona con métodos de fabricación de troqueles empleados en procesos tales como una embutición, y más concretamente, con métodos de fabricación de troqueles que comprenden orificios de evacuación para la evacuación de aire durante su uso.

La presente invención se relaciona también con troqueles que comprenden orificios de evacuación para la evacuación de aire durante su uso.

Estado anterior de la técnica

En los procesos de embutición, por ejemplo, es usual emplear troqueles que comprenden orificios de evacuación para evacuar el aire durante estos procesos. Cuando dos troqueles se acercan entre sí para embutir un material dispuesto entre ambos, el aire dispuesto entre ambos troqueles es evacuado a través de dichos orificios cuando ambos troqueles chocan, evitándose que dicho aire pueda afectar a la pieza que se quiere obtener durante el proceso de embutición.

Los orificios de evacuación se realizan generalmente una vez fabricado el troquel, realizando uno o más taladrados en el propio troquel, correspondiéndose dichos taladrados con los orificios de evacuación. Normalmente los diámetros de los orificios de evacuación pueden venir determinados por la geometría del troquel, y en algunas zonas de dicho troquel es necesario realizar orificios de un determinado diámetro tal, que debido a la dureza del material del troquel, a dicho diámetro y a la profundidad del taladrado, por ejemplo, la realización de dichos orificios es complicada y requiere además tiempo y esfuerzos añadidos.

El documento de patente US4721279 por ejemplo, divulga un troquel con orificios de evacuación para evacuar el aire, realizados mediante taladrados una vez fabricado el troquel. Así, tras fabricar el troquel se requiere una etapa añadida posterior para la generación de los orificios de evacuación.

Exposición de la invención

El objeto de la invención es el de proporcionar un método de fabricación de troqueles y un troquel, según se define en las reivindicaciones.

Un primer aspecto de la invención se refiere a un método que se emplea para la fabricación de troqueles que comprenden al menos un orificio de evacuación, y comprende una etapa de vertido en la que se vierte un material fundido sobre un molde previamente fabricado, y una etapa de extracción, posterior a la etapa de vertido, en la que se extrae el material vertido sobre el molde un vez solidificado, que se corresponde con el troquel.

El método de la invención comprende además una etapa de posicionamiento, previa a la etapa de vertido, en la que se introduce parcialmente al menos un tubo en el molde, correspondiéndose la oquedad de dicho tubo con un orificio de evacuación a través del cual se evacua aire durante el uso del troquel.

De esta manera, cuando se solidifica el material fundido y se extrae del molde en la etapa de extracción, el troquel comprende los orificios de evacuación para evacuar el aire durante su uso, evitándose tener que realizar una etapa posterior para conseguir dichos orificios de evacuación.

Un segundo aspecto de la invención se refiere a un troquel con al menos un orificio de evacuación para la evacuación de aire durante el uso de dicho troquel.

Estas y otras ventajas y características de la invención se harán evidentes a la vista de las figuras y de la descripción detallada de la invención.

Descripción de los dibujos

La Fig. 1 muestra una realización de un molde para la fabricación de un troquel según la invención, con una pluralidad de tubos.

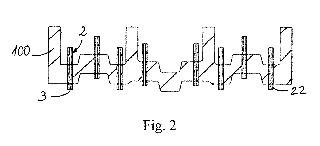

La Fig. 2 es una vista en corte de un troquel fabricado con el molde según la Fig. 1.

La Fig. 3 es una vista en planta del molde de la Fig. 2.

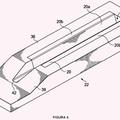

La Fig. 4 muestra otra realización de un molde para la fabricación de un troquel según la invención, con una pluralidad de tubos.

La Fig. 5 es una vista en corte de un troquel fabricado con el molde según la Fig. 4.

Exposición detallada de la invención

El método de la invención se emplea para la fabricación de troqueles 100 que comprenden al menos un orificio de evacuación 3. Dicho método comprende una etapa de vertido en la que se vierte un material fundido sobre un molde 1 previamente fabricado, y una etapa de extracción, posterior a la etapa de vertido, en la que se extrae el material vertido sobre el molde 1 una vez solidificado. El molde 1 comprende la forma del troquel 100 que se quiere obtener, tal y como se muestra en las realizaciones de las figuras 1 y 4, de tal manera que el material ya solidificado y extraído del molde 1 se corresponde con dicho troquel 100.

El método de la invención comprende además una etapa de posicionamiento, previa a la etapa de vertido, en la que se introduce parcialmente al menos un tubo 2 en el molde 1, tal y como se muestra en las realizaciones de las figuras 1 y 4, quedando un primer extremo 21 de dicho tubo 2 libre y un segundo extremo 22 de dicho tubo 2 insertado en dicho molde 1, y correspondiéndose la oquedad de dicho tubo 2 con un orificio de evacuación 3 mostrado en la realización de las figuras 2 y 3 por ejemplo, a través del cual se evacua aire durante el uso del troquel 100. Para evitar que durante la etapa de vertido material del molde 1 se pueda introducir en el tubo 2 obstruyéndolo, el método puede comprender una etapa de protección, previa a la etapa de posicionamiento, en la que se tapa el segundo extremo 22 del tubo 2 que se introduce en dicho molde 1 en dicha etapa de posicionamiento, y una etapa de liberación, previa a la etapa de extracción y posterior a la etapa de vertido o posterior a la etapa de extracción, en la que se destapa dicho segundo extremo 22 de dicho tubo 2 liberándolo. Además, para que el primer extremo 21 quede libre, es posible añadir además una etapa de tapado en el método, previa a la etapa de vertido, durante la cual dicho primer extremo 21 puede ser tapado con un apósito no representado en las figuras (o un elemento equivalente), extrayéndose dicho apósito en una etapa de destapado previa a la etapa de extracción y posterior a la etapa de vertido, o posterior a la etapa de extracción. Así, se evita el riesgo de que durante la etapa de vertido una gota del material fundido, por ejemplo, entre en dicho tubo 2 taponando el orificio de evacuación 3 correspondiente del troquel 100 resultante, impidiendo la evacuación de aire a través de dicho orificio de evacuación 3 durante el uso de dicho troquel 100.

El método comprende además una etapa de cálculo que tiene que ser previa a la etapa de posicionamiento, durante la cual se puede determinar la cantidad de tubos 2 necesaria y la posición donde tienen que disponerse los tubos 2 en el molde 1. Para ello se tiene en cuenta la forma del troquel 100 que se quiere obtener y el material de dicho troquel 100 por ejemplo, y se emplea una herramienta de cálculo como puede ser un ordenador por ejemplo. Durante dicha etapa de cálculo, además, se pueden determinar también los diámetros de los tubos 2, que no tienen porqué ser todos iguales, pudiendo ser diferentes en función de la posición donde se dispongan por ejemplo.

Como resultado del método, se obtiene un troquel 100 que comprende al menos un tubo 2 hueco integrado, correspondiéndose la oquedad de dicho tubo 2 con un orificio de evacuación 3 a través del cual se evacua el aire. El diámetro interior de los tubos 2, de la oquedad de dichos tubos 2, es calculado preferentemente en la etapa de cálculo y puede estar comprendido preferentemente entre aproximadamente 4 mm y aproximadamente 8 mm, dependiendo en gran medida de la forma del troquel 100 en la posición donde tiene que disponerse el tubo 2 correspondiente. Dicho tubo 2 comprende un grosor de al menos 2,5 mm.

En un procedimiento de embutición por ejemplo, se emplean dos troqueles 100 que se chocan entre sí para embutir la pieza dispuesta entre ambos. Así, puede decirse que se tienen un troquel superior y un troquel inferior, pudiendo desplazarse los dos para lograr dicho embutido o únicamente uno de ellos. En ambos casos, los tubos 2 pueden ser sustancialmente rectos y verticales como los mostrados en la realización de la figura 2, pero preferentemente esto es así únicamente en el troquel inferior. Los tubos 2 dispuestos en el troquel superior, preferentemente, comprenden un primer tramo 2a sustancialmente recto y vertical, un segundo tramo 2b que se curva con respecto al primer...

Reivindicaciones:

1. Método de fabricación de un troquel, que comprende

una etapa de vertido en la que se vierte un material fundido sobre un molde (1) previamente fabricado, y

una etapa de extracción, posterior a la etapa de vertido, en la que se extrae el material vertido sobre el molde (1) ya solidificado, que se corresponde con un troquel (100),

caracterizado porque

comprende además

una etapa de posicionamiento, previa a la etapa de vertido, en la que se introduce parcialmente un extremo (22) de un tubo (2) hueco en el molde (1), correspondiéndose la oquedad de dicho tubo (2) con un orificio de evacuación (3) a través del cual se evacua aire durante el uso del troquel (100).

2. Método según la reivindicación 1, que comprende una etapa de cálculo previa a la etapa de posicionamiento, durante la cual se puede determinar la cantidad de tubos (2) a introducir y la posición donde tienen que disponerse dichos tubos (2) en el molde (1) en dicha etapa de posicionamiento.

3. Método según la reivindicación 2, en donde durante la etapa de cálculo se determina además el diámetro de los tubos (2).

4. Método según cualquiera de las reivindicaciones 1 a 3, que comprende una etapa de protección, previa a la etapa de posicionamiento, en la que se tapa el extremo (22) del tubo (2) que se introduce en el molde (1) en dicha etapa de posicionamiento, y una etapa de liberación, previa a la etapa de extracción y posterior a la etapa de vertido o posterior a la etapa de extracción, en la que se destapa dicho extremo (22) de dicho tubo (2) liberándolo.

5. Método según cualquiera de las reivindicaciones 1 a 4, que comprende una etapa de tapado, previa a la etapa de vertido, en la que se tapa un extremo (21) del tubo (2) opuesto al extremo (22) de dicho tubo (2) que se introduce en el molde (1) y una etapa de destapado, previa a la etapa de extracción y posterior a la etapa de vertido o posterior a la etapa de extracción, en la que se destapa dicho extremo (21) de dicho tubo (2).

6. Troquel que comprende al menos un orificio de evacuación (3) para la evacuación de aire durante el uso de dicho troquel (100), caracterizado porque comprende al menos un tubo (2) hueco integrado, correspondiéndose la oquedad de dicho tubo (2) con el orificio de evacuación (3).

7. Troquel según la reivindicación 6, en donde el tubo (2) comprende un grosor de al menos 2,5 mm.

8. Troquel según cualquiera de las reivindicaciones 6 ó 7, en donde la oquedad del tubo (2) comprende un diámetro de entre aproximadamente 4 mm y aproximadamente 8 mm.

9. Troquel según cualquiera de las reivindicaciones 6 a 8, en donde el tubo (2) es sustancialmente recto y vertical.

10. Troquel según cualquiera de las reivindicaciones 6 a 8, en donde el tubo (2) comprende un primer tramo (2a) sustancialmente recto y vertical, y un segundo tramo (2b) que se curva con respecto al primer tramo (2a).

Patentes similares o relacionadas:

Método de fabricación de un cuerpo principal de sillín de bicicleta, del 8 de Enero de 2020, de VELO ENTERPRISE CO., LTD: Un método para fabricar un cuerpo principal de un sillín de bicicleta, que se caracteriza por que comprende las etapas de: a) unir una capa de cobertura a […]

Válvula de ventilación de aire, del 4 de Marzo de 2019, de Wd Racing Oy: Válvula de ventilación de aire para eliminar el aire de un molde de vulcanización de un neumático de vehículo, cuya válvula de ventilación de aire comprende […]

Molde ventilado y procedimiento para producir un artículo moldeado, del 14 de Marzo de 2018, de Proprietect L.P: Un sistema para producir acolchados moldeados para asientos de automóvil a partir de espuma de poliuretano, que comprende un molde y una composición de poliuretano […]

Conjunto de ventilación para la fabricación de materiales compuestos y método de conexión, del 20 de Septiembre de 2017, de Rubbercraft Corporation of California Ltd: Conjunto de ventilación para la fabricación de materiales compuestos (12, 12', 12") que se une al extremo abierto de una cámara de aire inflable, el conjunto de ventilación para […]

Molde ventilado y procedimiento para producir artículos moldeados, del 18 de Enero de 2017, de Proprietect L.P: Un dispositivo para producir acolchados moldeados para asientos de automóvil a partir de espuma de poliuretano, en combinación con una composición de […]

Molde de neumático y método de fabricación de un neumático, del 11 de Enero de 2017, de BRIDGESTONE CORPORATION: Un molde de formación de neumáticos, que comprende: un molde que incluye una sección de formación de superficies que contacta con una superficie de un neumático […]

Útil hibrido para el curado de piezas de material compuesto, del 19 de Octubre de 2016, de AIRBUS OPERATIONS, S.L: Útil para el curado de piezas de material compuesto, que comprende: a) una estructura de soporte realizada en un material metálico de alta difusividad térmica; […]

Sistema de cámara de aire sin ventilación para el curado de partes de material compuesto, del 3 de Febrero de 2016, de THE BOEING COMPANY: Aparato para su uso en autoclave para el curado de una carga de material compuesto que tiene una cavidad interna , que comprende:

una […]

Sistema de cámara de aire sin ventilación para el curado de partes de material compuesto, del 3 de Febrero de 2016, de THE BOEING COMPANY: Aparato para su uso en autoclave para el curado de una carga de material compuesto que tiene una cavidad interna , que comprende:

una […]