TRATAMIENTO DE SUSTRATOS LIGNOCELULOSICOS CON OZONO.

Procedimiento de preparación de sustratos lignocelulósicos que presentan un alto grado de digestibilidad,

caracterizado porque consiste en poner en contacto a dichos sustratos lignocelulósicos previamente triturados y humidificados, en el caso de los sustratos secos, en un reactor agitado con ozono producido a partir de un gas vector, estando el ozono presente en el gas vector en una concentración comprendida entre 80 y 200 g/m 3 TPN, y con un tiempo de permanencia en dicho reactor comprendido entre 8 y 40 minutos, estando el contenido de humedad de dichos sustratos comprendido entre el 1 y el 6% de materia seca y preferentemente entre el 1 y el 5%, y siendo el tamaño de dichos sustratos triturados de 5 mm a 20 mm

Tipo: Resumen de patente/invención. Número de Solicitud: W0202162FR.

Solicitante: LABORATOIRES GOEMAR

GRANDS MOULINS DE PARIS.

Nacionalidad solicitante: Francia.

Dirección: AVENUE DU GENERAL PATTON,35400 SAINT-MALO.

Inventor/es: BAILLI, ALAIN, DUBOIS, MICHEL, COSTE, CHRISTIAN.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- A23K1/12

- A23K1/14C

Clasificación PCT:

- A23K1/12

- A23K1/14

Clasificación antigua:

- A23K1/12

- A23K1/14

Fragmento de la descripción:

Tratamiento de sustratos lignocelulósicos con ozono.

La presente invención se refiere a un nuevo procedimiento de preparación de sustratos lignocelulósicos para alimentación animal y que presentan un alto grado de digestibilidad.

La invención también se refiere a los sustratos lignocelulósicos que pueden obtenerse mediante el empleo de este procedimiento.

La invención es particularmente aplicable en el campo del tratamiento de los productos procedentes de la agricultura y de la agroalimentaria, así como en la fabricación industrial de alimentos para animales.

Los sustratos lignocelulósicos como tales se prestan mal a la alimentación animal por su reducida digestibilidad, debida a la presencia de lignina.

Para aumentar su digestibilidad, se han propuestos diversos procedimientos. La hidrólisis bajo acción de vapor de agua a presión (procedimiento STAKE) y el ataque con peróxido de hidrógeno en presencia de cianamidas (documento FR-A-2 560 898) son dos ejemplos de estos procedimientos. Sin embargo, estos procedimientos presentan dificultades de aplicación y son costosos. Lo que explica que actualmente no se haya realizado ninguna aplicación industrial.

De acuerdo con la solicitud de patente FR-A-2 603 775, se ha propuesto tratar pajas de cereales y otras materias lignocelulósicas secas trituradas con un gas que contiene ozono en una cantidad suficiente para que se absorban entre 10 y 40 gramos de ozono por kilogramo de paja seca. El procedimiento descrito en ese documento consiste en hacer que dicho gas atraviese un lecho de paja u otro sustrato lignocelulósico, lo que permite aumentar la digestibilidad con un límite máximo de aproximadamente el 10%. Como comparación y de acuerdo con la solicitud FR-A-2 603 775, el procedimiento aplicado a una suspensión acuosa de paja (contenido de humedad del 500%) permite obtener un aumento del grado de digestibilidad muy reducido, del orden de varias unidades porcentuales.

El procedimiento descrito en la solicitud FR-A-2 603 775 presenta sin embargo los siguientes inconvenientes:

- - la digestibilidad de la paja seca no supera un límite máximo e incluso disminuye cuando el grado de ozonización es superior a 25 miligramos de ozono por gramo de paja seca,

- - el aumento relativamente reducido de la digestibilidad debe compensarse mediante la adición de un compuesto nitrogenado,

- - el procedimiento solamente parece adaptado para el tratamiento de una pequeña cantidad de sustrato lignocelulósico,

- - la utilización de un reactor de lecho fijo no permite al sustrato, por muy finamente dividido que esté, presentar una superficie máxima a la reacción química,

- - la utilización de una cantidad de ozono determinada únicamente por la cantidad que reacciona con los sustratos lignocelulósicos no permite un buen control de las condiciones operatorias, y

- - el bajo rendimiento del sistema conduce a un consumo excesivo de ozono para un resultado limitado.

De acuerdo con la patente canadiense nº 1 169 794, se ha propuesto un procedimiento de tratamiento de sustratos lignocelulósicos con ozono que comprende la trituración de dicho sustrato para obtener un tamaño de, cómo máximo, 4 mm, la mezcla de dicho sustrato triturado con agua en una proporción de 1:10 a 10:1, y después la exposición de la mezcla obtenida de este modo al ozono, estando la concentración de ozono en el gas vector comprendida entre el 0,75 y el 6,8%.

Este procedimiento, utilizado sobre cantidades reducidas de substrato, del orden de 20 g, permite obtener un aumento del grado de digestibilidad aceptable. Sin embargo, comprende los dos inconvenientes siguientes:

- - por un lado, el tiempo de permanencia en el reactor de tratamiento con ozono debe ser de al menos una hora y preferentemente de 16 horas, lo que constituye un tiempo relativamente largo en un proceso industrial, y

- - por otro lado, la cantidad de agua utilizada es tal que conduce a una suspensión de materia de modo que el producto acabado debe someterse a un tratamiento posterior de secado para que esté en una forma aceptable por los animales a los que se destinan estos productos acabados.

Es interesante constatar la divergencia de resultados entre estas dos patentes, una que propone el tratamiento con ozono de sustratos secos y otra que propone el tratamiento con ozono de sustratos en suspensiones acuosas.

La Solicitante ha descubierto ahora de forma sorprendente que los anteriores inconvenientes podían superarse mediante un procedimiento que consiste en tratar a sustratos lignocelulósicos previamente triturados y opcionalmente humidificados (sin crear una suspensión acuosa) cuando el sustrato es seco, tal como la paja, en un reactor agitado, con ozono producido por un gas vector, estando el ozono presente en el gas vector en una concentración determinada, y con un tiempo de permanencia en dicho reactor enormemente reducido.

De este modo, la invención se refiere a un procedimiento de preparación de sustratos lignocelulósicos que presenten un alto grado de digestibilidad, que consiste en poner en contacto a dichos sustratos previamente triturados y opcionalmente humidificados cuando el sustrato es seco, en un reactor agitado, con ozono producido a partir de un gas vector, estando el ozono presente en el gas vector en una concentración comprendida entre 80 y 200 g/m3 TPN y preferentemente entre 140 y 160 g/m3 TPN, y durante un tiempo de permanencia en dicho reactor comprendido entre 8 y 40 minutos y preferentemente entre 15 y 30 minutos, estando el contenido de humedad de dichos sustratos comprendido entre el 1 y el 6% de materia seca y preferentemente entre el 1 y el 5%, y siendo el tamaño de dichos sustratos de 5 mm a 20 mm.

Este procedimiento permite resolver por primera vez y de forma totalmente satisfactoria el problema de digestibilidad insuficiente y limitada de los sustratos lignocelulósicos relativamente secos, en un tiempo de reacción enormemente reducido, y obtener sustratos lignocelulósicos hasta ahora no disponibles que presentan un contenido de humedad aceptable para el almacenamiento y para la alimentación de los animales y un alto grado de digestibilidad.

De acuerdo con un segundo aspecto, la invención se refiere a los sustratos lignocelulósicos que pueden obtenerse mediante el procedimiento anterior.

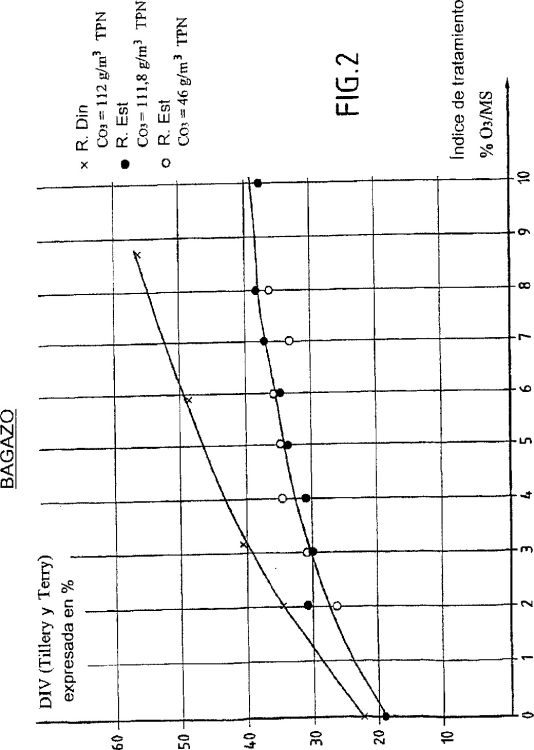

Como ejemplo, con el procedimiento de la invención aplicado a la paja de trigo (humedad al 4-5%), que normalmente presenta un grado de digestibilidad inicial próximo al 40%, es posible aumentar este índice en un 20% o más con un tratamiento con ozono en una cantidad de 3 kg de ozono por tonelada de paja a una concentración de ozono de 115 g/m3 TPN, durante un tiempo de contacto de 20 a 30 mm. Del mismo modo, para los bagazos de caña de azúcar cuya digestibilidad media, en estado natural, es del 20%, es posible llevar este grado al 40% o más con un tratamiento con ozono en una cantidad de 3 kg de ozono por tonelada de bagazo y al 60% para un índice de tratamiento de 9 kg de ozono por tonelada de bagazo, a una concentración de ozono de 122 g/m3 TPN y durante un tiempo de contacto de 20 a 30 minutos.

En el procedimiento de la invención, la concentración de ozono en el gas vector está comprendida entre 80 y 200 g/m3 TPN (Temperatura y Presión Normales) y preferentemente entre 140 y 160 g/m3 TPN. Cuando esta concentración es inferior a 80 g/m3 TPN, el grado de digestibilidad del sustrato ozonizado no es lo suficientemente alto para ser interesante para la alimentación directa de los animales. Cuando la concentración de ozono es superior a 200 g/m3 TPN, puede observarse una degradación del sustrato lignocelulósico tal que su transporte y su utilización se vuelven difíciles. El gas vector está constituido ventajosamente por oxígeno. El gas vector también puede producirse a partir de aire ambiente, filtrado, comprimido y secado al punto de rocío comprendido entre -50 y -70ºC. De acuerdo con otra alternativa, el gas vector puede estar constituido por una mezcla en cualquier proporción de oxígeno puro y de aire filtrado, comprimido y secado.

De acuerdo con una característica particular, la presión del gas vector ozonizado durante la puesta en contacto con dichos sustratos está comprendida entre 0,6 y...

Reivindicaciones:

1. Procedimiento de preparación de sustratos lignocelulósicos que presentan un alto grado de digestibilidad, caracterizado porque consiste en poner en contacto a dichos sustratos lignocelulósicos previamente triturados y humidificados, en el caso de los sustratos secos, en un reactor agitado con ozono producido a partir de un gas vector,

estando el ozono presente en el gas vector en una concentración comprendida entre 80 y 200 g/m3 TPN, y

con un tiempo de permanencia en dicho reactor comprendido entre 8 y 40 minutos,

estando el contenido de humedad de dichos sustratos comprendido entre el 1 y el 6% de materia seca y preferentemente entre el 1 y el 5%, y

siendo el tamaño de dichos sustratos triturados de 5 mm a 20 mm.

2. Procedimiento de preparación de sustratos lignocelulósicos de acuerdo con la reivindicación 1, caracterizado porque el tiempo de permanencia está comprendido entre 15 y 30 minutos.

3. Procedimiento de preparación de sustratos lignocelulósicos de acuerdo con una de las reivindicaciones 1 ó 2, caracterizado porque la concentración de ozono en el gas vector está comprendida entre 140 y 160 g/m3 TPN.

4. Procedimiento de preparación de sustratos lignocelulósicos de acuerdo con una cualquiera de las reivindicaciones 1 a 3, caracterizado porque el tamaño de dichos sustratos triturados es de 10 mm a 20 mm.

5. Procedimiento de preparación de sustratos lignocelulósicos de acuerdo con una cualquiera de las reivindicaciones 1 a 4, caracterizado porque la presión del gas vector ozonizado durante la puesta en contacto con dichos sustratos está comprendida entre 0,6 y 1,5 bares relativos y preferentemente entre 0,6 y 1,2 bares relativos.

6. Procedimiento de preparación de sustratos lignocelulósicos de acuerdo con una cualquiera de las reivindicaciones 1 a 5, caracterizado porque los sustratos lignocelulósicos se seleccionan entre los sustratos secos tales como pajas de centeno, trigo, alfalfa, pulpas de remolacha y granos de cereales, y los sustratos húmedos tales como bagazos de caña de azúcar, sorgos, raigrás y heno.

7. Sustrato lignocelulósico que puede obtenerse mediante el procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 6.

Patentes similares o relacionadas:

Uso de celulosa pura en el aumento de contenido energético de pienso, del 11 de Mayo de 2016, de Aalto University Foundation: Pienso que contiene al menos un tipo de grano de cultivo, caracterizado por que contiene adicionalmente microcelulosa que tiene un contenido en glucosa de >97% […]

Aditivo para pienso con acción antimicrobiana y que favorece el rendimiento, del 10 de Febrero de 2016, de NEUFELD, KLAUS: Aditivo para pienso con acción antimicrobiana y que favorece el rendimiento, que contiene un material que contiene lignocelulosa, y que une iones hierro, compuesto de madera, […]

Aditivo para pienso con acción antimicrobiana y que favorece el rendimiento, del 10 de Febrero de 2016, de NEUFELD, KLAUS: Aditivo para pienso con acción antimicrobiana y que favorece el rendimiento, que contiene un material que contiene lignocelulosa, y que une iones hierro, compuesto de madera, […]

Productos de biomasa densificada y pretratada y procedimientos de fabricación y uso de los mismos, del 22 de Octubre de 2014, de Board Of Trustees Of Michigan State University: Un producto que comprende: al menos un particulado de biomasa densificada que no contiene aglutinante añadido, en el que dicho particulado de biomasa densificada […]

FIBRA DIETÉTICA, del 29 de Diciembre de 2011, de NEUFELD, KLAUS GRABHERR, HELMUT WESTERKAMP, ARNOLD: Fibra dietética destinada a complementar la alimentación para monogástricos incluido el ser humano, caracterizada porque presenta una formulación de fibra que contiene lignoceluosa, […]

PROCEDIMIENTO DE ENRIQUECIMIENTO DE RESIDUOS LIGNOCELULOSICOS CON PROTEINAS DE LEVADURA, del 26 de Abril de 2011, de INSTITUT DE RECHERCHE POUR LE DEVELOPPEMENT (I.R.D.) UNIVERSIDAD AUTONOMA METROPOLITANA (U.A.M.I.): La presente invención se refiere al uso de melaza de caña de azúcar y de vinaza de destilería, para la realización de un procedimiento de enriquecimiento […]

MEJORAS EN EL OBJETO DE LA PATENTE PRINCIPAL N{ 8603145(7) POR : CAMARA TERMICA PARA EL TRATAMIENTO DE LA PAJA DESTINADA A LA ALIMENTACION ANIMAL., del 16 de Junio de 1990, de FONT BAGARIA,PEDRO: MEJORAS EN EL OBJETO DE LA PATENTE PRINCIPAL N.G 8603145 , POR CAMARA TERMICA PARA EL TRATAMIENTO DE LA PAJA DESTINADA A LA ALIMENTACION ANIMAL. ESTAS […]

CAMARA TERMICA PARA EL TRATAMIENTO DE LA PAJA DESTINADA A LA ALIMENTACION ANIMAL, del 16 de Septiembre de 1988, de FONT BAGARIA,PEDRO: CAMARA TERMICA PARA EL TRATAMIENTO DE LA PAJA DESTINADA A LA ALIMENTACION ANIMAL. ESTA CONSTITUIDA POR UN CUERPO DE CONTENCION DE PAREDES […]

PROCEDIMIENTO Y APARATO PARA TRATAR MATERIALES CELULOSICOS, del 1 de Noviembre de 2008, de MICHIGAN STATE UNIVERSITY: Un procedimiento para aumentar la disponibilidad del contenido de azúcar celulósico y la digestibilidad de un material celulósico poniendo en contacto […]

PROCEDIMIENTO Y APARATO PARA TRATAR MATERIALES CELULOSICOS, del 1 de Noviembre de 2008, de MICHIGAN STATE UNIVERSITY: Un procedimiento para aumentar la disponibilidad del contenido de azúcar celulósico y la digestibilidad de un material celulósico poniendo en contacto […]