Traductor ultrasónico de placa de circuito impreso.

Un método para producir un ensamble de transductor ultrasónico (2),

dicho método que comprende las etapas de:crear una placa de circuito impreso multicapa (10), que tiene una superficie superior (12) y una superficie inferior(14), en donde una o más de dichas capas de dicha placa de circuito impreso (10) se estampan individualmente;crear al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) en dicha placa de circuitoimpreso (10);

crear al menos una vía de señal conductora (20, 42; 78, 80) integral con dicha placa de circuito impreso (10);crear una pluralidad de vías de recubrimiento (16) integral con dicha placa de circuito impreso (10), dichas vías derecubrimiento que sirven para conectar los planos de puesta a tierra en los lados (48; 74) de dicho al menos unelectrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) con los planos de puesta a tierra debajo de dichoal menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72);

crear asperezas (44, 46; 64) en al menos una porción de cada una de dicho al menos un electrodo de la placaposterior estampado (22, 40; 52; 62; 70, 72) para introducir bolsas de gas (25) en dicha porción de una superficiede dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72);

fijar una película fina aislante o dieléctrica (26; 82) en una porción de dicha placa de circuito impreso (10), dichapelícula que tiene una superficie conductora integral (28; 86, 88), dicha superficie conductora a fin de formar unaestructura capacitiva con dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) ypara completar el recubrimiento de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62;70, 72), dicho recubrimiento que sirve para contener los campos eléctricos generados en un espacio que rodeadicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) durante el uso.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2002/001601.

Solicitante: SCHINDEL, DAVID W.

Nacionalidad solicitante: Canadá.

Dirección: 460 WILBROD STREET, SUITE 2 OTTAWA, ONTARIO K1N 6M8 CANADA.

Inventor/es: SCHINDEL,DAVID W.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B06B1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B06 PRODUCCION O TRANSMISION DE VIBRACIONES MECANICAS, EN GENERAL. › B06B PRODUCCION O TRANSMISION DE VIBRACIONES MECANICAS EN GENERAL (para las aplicaciones particulares, ver las subclases correspondientes, p. ej. B07B 1/40, B22C 19/06, B23Q 17/12, B24B 31/06, E01C 19/22; medida de vibraciones mecánicas o de ondas ultrasonoras, sonoras o infrasonoras G01H; sistemas que utilizan la reflexión o la rerradiación de ondas acústicas G01S 15/00; producción de energía sísmica para la prospección G01V 1/02; control de las vibraciones mecánicas G05D 19/00; procedimientos o dispositivos para transmitir, conducir o dirigir el sonido, en general G10K 11/00; síntesis de ondas acústicas G10K 15/02; elementos piezoeléctricos, electroestrictivos o magnetoestrictivos H01L 41/00; motores con imán, inducido o sistema de bobina vibrantes H02K 33/00; motores que utilizan el efecto piezoeléctrico, la electroestrición o la magnetoestrición H02N 2/00; producción de oscilaciones eléctricas H03B; resonadores electromecánicos como elementos de circuitos resonantes H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R). › B06B 1/00 Métodos o aparatos para producir vibraciones mecánicas de frecuencia infrasonora, sonora o ultrasonora. › que utilizan energía eléctrica (B06B 1/18, B06B 1/20 tienen prioridad).

PDF original: ES-2388429_T3.pdf

Fragmento de la descripción:

Transductor ultrasónico de placa de circuito impreso.

CAMPO DE LA INVENCIÓN

Esta invención se relaciona con un ensamble transductor ultrasónico de placa de circuito impreso y métodos de ejemplo para fabricar el ensamble.

ANTECEDENTE DE LA INVENCIÓN

Las patentes anteriores, entre ellas la patente de Estados Unidos 5, 287, 331 y la patente canadiense 2, 105, 647, describen un método para fabricar transductores ultrasónicos de tipo capacitivo acoplados para gas y acoplados para líquido que son operables sobre un gran ancho de banda de frecuencia (-40kHz-2MHz) . Este método involucra usar técnicas de fabricación por micromaquinado o de fabricación de IC para hacer estructuras punteadas bien definidas en la superficie de un material sólido o polímero conocido como la placa posterior. Los agujeros en la superficie sirven para atrapar pequeñas bolsas de aire cuando se colocan encima una película fina de polímero metalizado. La película de polímero sirve como el elemento activo del dispositivo es decir, para generar y recibir ultrasonido a través de las vibraciones. En la generación, se aplica una tensión variable en el tiempo V (t) a través de la película fina de polímero, poniendo a tierra la superficie metalizada exterior de la película de polímero mientras se aplica V (t) a la placa posterior (cuya superficie se fabrica de manera conductora) . Esta tensión variable en el tiempo (frecuentemente superpuesta a una tensión de polarización de cd) , crea un campo eléctrico variable en el tiempo que hace que la superficie puesta a tierra de la película fina entre en vibración por las fuerzas electrostáticas. En la detección, las ondas ultrasónicas que llegan a la película fina hacen que la membrana fina entre en movimiento lo que, en la presencia de una tensión de polarización aplicada a través de la placa posterior y de la película fina, genera variaciones de carga Q (t) que pueden detectarse por esquemas de amplificación sensibles a la carga (o transimpedancia) .

En esencia, la estructura es muy similar a una disposición grande de pequeñas pieles de tambor que vibran todas al unísono, con el ancho de banda de frecuencia del transductor que sube con la disminución de las dimensiones de los agujeros de la placa posterior y con la disminución del espesor de la película fina. Con el objetivo de obtener respuestas de alta frecuencia, amplios anchos de banda, y altas sensibilidades, estas patentes anteriores enseñaron que era necesario alejarse de los medios convencionales para crear asperezas en las placas posteriores (por ejemplo, lijando, mediante un chorro de arena, etc.) hacia un control más cuidadoso sobre la forma de los agujeros y el tamaño de los agujeros usando técnicas de fabricación por micromaquinado. Desde entonces han surgido un número de otras patentes con variaciones sobre este tema general, la mayoría de las cuales emplean una membrana sólida de nitruro de silicio.

Frecuentemente aparecen cuatro problemas principales al implementar la estrategia de micromaquinado durante la fabricación de transductores para varios mercados.

Primero, ha sido a menudo prohibitivamente caro para las pequeñas empresas usar técnicas de micromaquinado para crear prototipos y realizar esfuerzos de R&D en nuevos transductores. El alto costo del micromaquinado resulta principalmente de la necesidad de hacer varias máscaras fotolitográficas, etc. para procesar las estructuras micromaquinadas, pero también porque la industria de los IC/micromaquinado se configura para servir a mercados masivos mediante la producción en masa de dispositivos (es decir, como con los transistores) . Básicamente, los costos de configuración son típicamente altos con el micromaquinado, sin embargo los costos por unidad pueden ser bajos en un elevado volumen. Naturalmente no todos los mercados son lo suficientemente grandes para justificar el elevado número de unidades y por lo tanto serían ventajosos medios menos caros para fabricar transductores ultrasónicos capacitivos para usarlos en fluidos (es decir, gas y líquidos) para satisfacer una variedad más amplia de mercados.

El segundo problema ha sido que en realidad no todos los mercados y aplicaciones para transductores capacitivos requieren los más altos anchos de banda que resultan del micromaquinado de transductores. Esto lleva a gastos innecesarios para el micromaquinado de los transductores, cuando pudiera ser suficiente un método de fabricación menos involucrado capaz de proporcionar un rendimiento acústico algo reducido, aunque aún suficiente.

El tercer problema resulta de los intentos de crear placas posteriores ásperas que tienen superficies superiores tridimensionales (por ejemplo, esférica) a fin de ganar control sobre las formas del campo ultrasónico resultante y así crear tales dispositivos como los transductores enfocados. Tales transductores con superficies superiores tridimensionales no se crean fácilmente en la actualidad mediante técnicas de micromaquinado, porque la industria de IC/micromaquinado se ha desarrollado predominantemente para su uso en superficies planas bidimensionales (tales como los circuitos integrados) .

Por lo tanto, sería particularmente ventajosa proveer un método que permitiría una facilidad de integrar elementos tridimensionales o curvos de placa posterior (independientemente de si esos elementos se crean por micromaquinado o por medios convencionales) .

El problema final ha sido que, independientemente de si se emplea el micromaquinado u otros métodos para la creación de placas posteriores, se debe dirigir una atención cuidadosa hacia: (a) los problemas del blindaje electromagnético efectivo y de empaque de las placas posteriores; y (b) una facilidad de integración con la electrónica discreta asociada (tanto de orificios pasantes, como de tecnología de montaje superficial o SMT) . Los problemas de blindaje y de empaque son de particular interés cuando se montan numerosas placas posteriores dentro de un encapsulado único (por ejemplo, como en la creación de transductores capacitivos de múltiples elementos) , pero también cuando es importante el volumen total (o tamaño) de un ensamble transductor, como ocurre frecuentemente para varios mercados. Por lo tanto, sería un avance significativo proporcionar un método de fabricación más conveniente, si este método fuese para facilitar el blindaje electromagnético efectivo, el empaque y la integración electrónica de los transductores ultrasónicos capacitivos.

SUMARIO DE LA INVENCIÓN

Todos los problemas anteriores se han superado mediante la fabricación de transductores ultrasónicos de tipo capacitivo acoplados para gas y acoplados para líquido usando las mismas técnicas usadas para crear y estampar placas de circuito impreso (o PCB) .

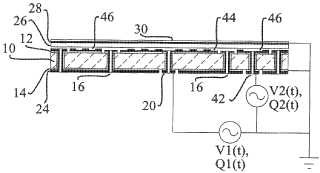

De acuerdo con un aspecto de la invención se proporciona un método para producir un ensamble transductor ultrasónico. El método comprende las etapas para crear una placa de circuito impreso multicapa, que tiene una superficie superior y una superficie inferior en donde una o más de las capas de la placa se estampan individualmente; crear al menos un electrodo de la placa posterior estampado en la placa; crear al menos una vía conductora integral con la placa; crear una pluralidad de vías de recubrimiento integrales con la placa, las vías de recubrimiento que sirven para conectar los planos de puesta a tierra en los lados de la al menos una placa posterior con los planos de puesta a tierra debajo de la al menos una placa posterior; crear asperezas en al menos una porción de cada una de la al menos una placa posterior para introducir bolsas de gas en esa porción de una superficie de la placa posterior; y fijar una película fina aislante o dieléctrica en una porción de la placa en la que la película tiene una superficie conductora integral y en la que la superficie conductora se pone a tierra a fin de formar una estructura capacitiva con la al menos una placa posterior para completar el recubrimiento de la al menos una placa posterior, el recubrimiento que sirve para contener los campos eléctricos generados en un espacio que rodea la placa posterior durante el uso.

De acuerdo con otro aspecto de la invención el método comprende además las etapas para crear al menos un componente discreto, cada uno de los al menos un componente discreto que comprende el al menos un electrodo de la placa posterior; crear asperezas en al menos una porción del al menos un electrodo de la placa posterior; fijar el componente a la placa; fijar la película fina aislante... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir un ensamble de transductor ultrasónico (2) , dicho método que comprende las etapas de:

crear una placa de circuito impreso multicapa (10) , que tiene una superficie superior (12) y una superficie inferior (14) , en donde una o más de dichas capas de dicha placa de circuito impreso (10) se estampan individualmente; crear al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) en dicha placa de circuito impreso (10) ; crear al menos una vía de señal conductora (20, 42; 78, 80) integral con dicha placa de circuito impreso (10) ; crear una pluralidad de vías de recubrimiento (16) integral con dicha placa de circuito impreso (10) , dichas vías de recubrimiento que sirven para conectar los planos de puesta a tierra en los lados (48; 74) de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) con los planos de puesta a tierra debajo de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) ; crear asperezas (44, 46; 64) en al menos una porción de cada una de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) para introducir bolsas de gas (25) en dicha porción de una superficie de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) ; fijar una película fina aislante o dieléctrica (26; 82) en una porción de dicha placa de circuito impreso (10) , dicha película que tiene una superficie conductora integral (28; 86, 88) , dicha superficie conductora a fin de formar una estructura capacitiva con dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) y para completar el recubrimiento de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) , dicho recubrimiento que sirve para contener los campos eléctricos generados en un espacio que rodea dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) durante el uso.

2. El método de la reivindicación 1 que comprende además la etapa de adicionar una capa protectora (30) integrada con dicha película.

3. El método de la reivindicación 1 que comprende además la etapa de adicionar una capa de soldadura estampada

(24) a dicha placa de circuito impreso (10) dentro de dicho ensamble.

4. El método de la reivindicación 3 que comprende además la etapa de instalar elementos eléctricos, electrónicos, mecánicos y/o acústicos a ya sea una o ambas de dicha superficie superior o inferior de dicha placa de circuito impreso (10) .

5. El método de la reivindicación 1 en donde dichas vías (16, 20, 42; 78, 80) se crean barrenando una pluralidad de orificios distribuidos alrededor de dicha placa de circuito impreso (10) y subsecuentemente cubriendo por electroplastia las paredes laterales de dichos orificios barrenados.

6. El método de la reivindicación 1 en donde dicha creación asperezas es mediante un proceso seleccionado del grupo que consiste de crear asperezas por medios mecánicos, maquinado, microfabricación, lijado, mediante un chorro de arena, fresado, torneado, ataque electroquímico, enchapado selectivo, maquinado por láser y deposición electrónica por plasma.

7. El método de la reivindicación 3 en donde dicha capa de soldadura estampada (24) se hace áspera mediante un proceso seleccionado del grupo que consiste de crear asperezas por medios mecánicos, maquinado, microfabricación, lijado, mediante un chorro de arena, fresado, torneado, ataque electroquímico, enchapado selectivo, maquinado por láser y deposición electrónica por plasma.

8. El método de la reivindicación 1 en donde dicha película se crea usando métodos de vaciado centrífugo, procesos de sol-gel, deposición por plasma, metalizado al vacío, evaporación o electroplastia.

9. El método de la reivindicación 1 en donde dicha película se conecta eléctricamente a los planos de puesta a tierra en dichas capas conductoras superior e inferior por medio de un proceso seleccionado del grupo que consiste de unión por alambre, soldadura, pegar con epoxis conductores, contactos simples mecánicos de presión aplicados por los componentes mecánicos del encapsulado.

10. El método de la reivindicación 1 en donde dicha película se construye de una película aislante seleccionada del grupo que consiste de Mylar, Kapton, Teflon, Kynar, polietileno, poliimida, mica, nitruro de silicio y óxido de aluminio.

11. El método de la reivindicación 1 en donde una porción de dicha película se electrifica permanentemente en forma de un electreto a fin de proporcionar un campo eléctrico interno dentro de de dicho ensamble.

12. El método de la reivindicación 1 en donde dicha placa de circuito impreso (10) puede ser rígida o flexible.

13. El método de la reivindicación 1 en donde dicha película dieléctrica o aislante es multicapa (82) .

14. El método de la reivindicación 13 que comprende además la etapa del estampado y remoción selectiva de las capas en dicha película multicapa (82) para introducir bolsas de gas adicionales (84, 90) en dicho ensamble.

15. El método de la reivindicación 1 en donde cada uno de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) se puede asociar con una vía de señal separada (20, 42; 78, 80) y se pueden encerrar eléctricamente de manera independiente.

16. El método de la reivindicación 1 en donde cada una de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) puede tener una rugosidad similar o separada.

17. El método de la reivindicación 1 que comprende además las etapas de: crear al menos un componente discreto (50; 60) , cada uno de dicho al menos un componente discreto que comprende dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) ; crear asperezas al menos una porción de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52;

62; 70, 72) ; unir dicho componente a dicha placa de circuito impreso (10) .

18. El método de la reivindicación 17 que comprende además crear separadores (54; 66) en dicho al menos un componente discreto, dichos separadores que se aíslan eléctricamente de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) .

19. El método de la reivindicación 18 en donde dicho cada uno de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) y dichos separadores se aíslan eléctricamente usando una pluralidad de lengüetas de conexión quebradizas (56; 68) .

20. El método de la reivindicación 17 en donde dicho componente (50; 60) es bidimensional (50) o tridimensional (60) .

21. El método de la reivindicación 17 que comprende además adicionar una capa de soldadura estampada (24) a dicha placa de circuito impreso (10) dentro de dicho ensamble.

22. El método de la reivindicación 21 en donde cada uno de dicho al menos uno de los componentes discretos (50, 60) se fija a dicha placa de circuito impreso (10) usando soldadura por reflujo entre una capa de soldadura en dicho componente y dicha capa de soldadura en dicha placa de circuito impreso (10) .

23. El método de la reivindicación 17 en donde dicha placa de circuito impreso (10) puede ser rígida o flexible.

24. El método de la reivindicación 17 en donde al menos una porción de una superficie de cada uno de dicho al menos uno de los componentes discretos (50, 60) es eléctricamente conductora.

25. El método de la reivindicación 17 en donde dicho componente (50, 60) se fija a dicha placa de circuito impreso (10) usando un proceso seleccionado del grupo que consiste de aplicar adhesivos conductores activados por calor, aplicar adhesivos conductores activados por radiación UV y unión por alambres.

26. El método de la reivindicación 17 que comprende además la etapa de adicionar una capa protectora (30) integrada con dicha película.

27. El método de la reivindicación 21 que comprende además la etapa de instalar elementos eléctricos, electrónicos, mecánicos y/o acústicos en una o ambas de dicha superficie superior o inferior de dicha placa de circuito impreso (10) .

28. El método de la reivindicación 17 en donde dichas vías (16, 20, 42; 78, 80) se crean barrenando una pluralidad de orificios distribuidos alrededor de dicha placa de circuito impreso (10) y subsecuentemente cubriendo por electroplastia las paredes laterales de dichos orificios barrenados.

29. El método de la reivindicación 17 en donde dicha creación asperezas es mediante un proceso seleccionado del grupo que consiste de crear asperezas por medios mecánicos, maquinado, microfabricación, lijado, mediante un chorro de arena, fresado, torneado, ataque electroquímico, enchapado selectivo, maquinado por láser y deposición electrónica por plasma.

30. El método de la reivindicación 21 en donde dicha capa de soldadura estampada (24) se hace áspera mediante un proceso seleccionado del grupo que consiste de crear asperezas por medios mecánicos, maquinado, microfabricación, lijado, mediante un chorro de arena, fresado, torneado, ataque electroquímico, enchapado selectivo, maquinado por láser y deposición electrónica por plasma.

31. El método de la reivindicación 17 en donde dicha película se crea usando métodos de vaciado centrífugo, procesos de sol-gel, deposición por plasma, metalizado al vacío, evaporación o electroplastia.

32. El método de la reivindicación 17 en donde dicha película se conecta eléctricamente a planos de puesta a tierra en dichas capas conductoras superior e inferior por medio de un proceso seleccionado del grupo que consiste de unión por alambre, soldadura, pegar con epoxis conductores, contactos simples mecánicos de presión aplicados por los componentes mecánicos del encapsulado.

33. El método de la reivindicación 17 en donde dicha película se construye de una película aislante seleccionado del grupo que consiste de Mylar, Kapton, Teflon, Kynar, polietileno, poliimida, mica, nitruro de silicio y óxido de aluminio.

34. El método de la reivindicación 17 en donde una porción de dicha película se electrifica permanentemente en forma de un electreto a fin de proporcionar un campo eléctrico interno dentro de dicho ensamble.

35. El método de la reivindicación 17 en donde dicha película dieléctrica o aislante es multicapa (82) .

36. El método de la reivindicación 35 que comprende además la etapa del estampado y remoción selectiva de capas en dicha película multicapa para introducir bolsas de gas adicionales (84, 90) en dicho ensamble.

37. El método de la reivindicación 17 en donde cada una de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) se puede asociar con una vía de señal separada (20, 42; 78, 80) y se pueden encerrar eléctricamente de manera independiente.

38. El método de la reivindicación 17 en donde cada una de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) puede tener una rugosidad similar o separada.

39. Un ensamble de transductor ultrasónico (2) que comprende; una placa de circuito impreso multicapa (10) que tiene una superficie superior (12) e inferior (14) , dicha placa de circuito impreso (10) que es rígida o flexible, en donde una o más de dichas capas de dicha placa de circuito impreso (10) se estampan individualmente;

al menos una vía de señal conductora (20, 42; 78, 80) integral con dicha placa de circuito impreso (10) ;

al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) , áspero (44, 46; 64) en al menos una porción de a superficie superior para crear bolsas de gas (25) en dicho electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) ;

una pluralidad de vías de recubrimiento (16) integral con dicha placa de circuito impreso (10) , dichas vías de recubrimiento que sirven para conectar los planos de puesta a tierra en los lados (48; 74) de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) con los planos de puesta a tierra debajo de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) ;

una película aislante (26; 82) fijada en una porción de dicha placa de circuito impreso (10) , dicha película que tiene una superficie conductora integral (28; 86, 88) a fin de formar una estructura capacitiva con dicho electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) y para completar el recubrimiento de dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) dicho recubrimiento que sirve para contener los campos eléctricos generados en un espacio que rodea dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) en uso.

40. El ensamble de la reivindicación 39 en donde dicho al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) es una parte de un componente discreto (50; 60) .

41. El ensamble de la reivindicación 40 en donde dicho componente discreto comprende además separadores (54; 66) .

42. El ensamble de la reivindicación 40 en donde dicho electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) puede ser bidimensional (52) o tridimensional (62; 70, 72) .

43. El ensamble de la reivindicación 39 que comprende además una capa protectora (30) integrada con dicha película.

44. El ensamble de la reivindicación 39 en donde dicha película aislante es multicapa (82) .

45. El ensamble de la reivindicación 44 en donde se crean agujeros (84, 90) en dicha película (82) o entre dicha película y en al menos un electrodo de la placa posterior estampado (22, 40; 52; 62; 70, 72) .

Patentes similares o relacionadas:

Procedimiento y aparato de fabricación de un impulsor de un ventilador centrífugo, del 19 de Febrero de 2020, de DAIKIN INDUSTRIES, LTD.: Un procedimiento de fabricación de un impulsor de un ventilador centrífugo , siendo el impulsor fabricado por soldadura entre múltiples aspas dispuestas […]

Lámina continua de material de gel y lámina continua de material de aerogel, del 18 de Septiembre de 2019, de ASPEN AEROGELS INC. (100.0%): Una lámina continua de material de gel de sílice, obtenible por introducir un material fibroso de guata o esterilla en un elemento móvil para combinarlo con un sol catalizado […]

DISPOSITIVO TERAPÉUTICO, del 22 de Marzo de 2019, de MUR GÜERRI, Ángel Ramiro: Dispositivo terapéutico. La presente memoria descriptiva se refiere, como su título indica, a un dispositivo terapéutico, previsto para la estimulación […]

DISPOSITIVO DE ACONDICIONAMIENTO EN CONTINUO Y UNIFORME DE MASA DE ACEITUNA MOLIDA MEDIANTE ULTRASONIDOS DE POTENCIA, del 24 de Enero de 2019, de INSTITUTO DE INVESTIGACIÓN Y FORMACIÓN AGRARIA Y PESQUERA (IFAPA). CONSEJERÍA DE AGRICULTURA, PESCA Y DESARROLLO RURAL. JUNTA DE ANDALUCÍA: Dispositivo de acondicionamiento en continuo y uniforme de masa de aceituna molida mediante ultrasonidos de potencia, para calentar una masa de […]

Procedimiento y dispositivo para la puesta en marcha de un sistema de vibración ultrasónico, del 12 de Diciembre de 2018, de Martin Walter Ultraschalltechnik AG: Procedimiento para el funcionamiento de un sistema de vibración ultrasónico consistente en un oscilador ultrasónico y en componentes que lo complementan dando lugar […]

AVISADOR ACÚSTICO MULTIFUNCIÓN, del 26 de Octubre de 2017, de CLARTON HORN, S.A.U: Permite su funcionamiento como avisador acústico convencional, y como sistema de alarma, generando diferentes sonidos ante distintas condiciones, eventos […]

PROCEDIMIENTO DE CONTROL DE UN AVISADOR ACÚSTICO, Y AVISADOR ACÚSTICO QUE REALIZA DICHO PROCEDIMIENTO DE CONTROL, del 14 de Septiembre de 2017, de CLARTON HORN, S.A.U: Constituye una alternativa más robusta, flexible y sencilla de implementar con respecto a los actuales procedimientos de control de avisadores […]

Procedimiento de control de un avisador acústico, y avisador acústico que realiza dicho procedimiento de control, del 12 de Septiembre de 2017, de CLARTON HORN, S.A.U: Procedimiento de control de un avisador acústico, y avisador acústico que realiza dicho procedimiento de control. Constituye una alternativa […]